1.本实用新型涉及自动化加工设备技术领域,尤其是指一种隔音板加工生产线。

背景技术:

2.玻璃棉等毡状体,由于其具有的大量微小的空气孔隙,使其起到保温隔热、吸声降噪及安全防护等作用,是绝佳的保温隔热、吸声降噪材料,通常被用作隔音板。为加强隔音板的强度,通常在毡板上设置多根支撑木条作为龙骨,通过打钉将支撑木条和毡板固定形成隔音板,且在将支撑木条和毡板固定之前还需要对支撑木条进行修边。

3.现有技术中,由于木条长度较长,不便于处理,因此对隔音板的加工通产采用人工进行,人力成本高且加工效率低,同时隔音板的加工质量不稳定。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于克服现有技术的不足,提供一种能够自动化加工、大大降低人工成本提高产品质量的隔音板加工生产线。

5.为解决上述技术问题,本实用新型提供了一种隔音板加工生产线,包括依次设置的木条修边机构、打钉机构和切割机构,其中,

6.所述木条修边机构包括木条上料组件、修边组件和木条下料组件,所述木条上料组件中利用驱动组件夹持并驱动料仓内的木条进入所述修边组件,所述修边组件上交错设置有至少两台修边机,木条从所述修边机中间穿过进入所述木条下料组件;

7.所述打钉机构包括支撑装置和钉枪装置,所述支撑装置上设置有与木条配合的凹槽,所述钉枪装置在所述支撑装置上方沿所述凹槽长度方向移动;

8.所述切割机构包括相接的输送台和切料台,所述切料台上设置有切料槽,所述切料台下部设置有在所述切料槽内移动的切刀,所述切料台下方连接有活动插入所述切料槽的挡料组件。

9.在本实用新型的一个实施例中,所述驱动组件包括第一驱动组件和第二驱动组件,所述第一驱动组件设置于所述料仓中部下方,所述第二驱动组件设置于所述木条上料组件靠近所述修边组件的一端。

10.在本实用新型的一个实施例中,所述第一驱动组件沿所述料仓长度方向设置有两对,所述第一驱动组件包括设置于所述料仓一侧的第一驱动轮及设置于所述料仓另一侧的第一从动轮,所述第一从动轮通过挤压气缸推动与所述第一驱动轮配合。

11.在本实用新型的一个实施例中,所述第二驱动组件包括第二驱动轮和第二从动轮,所述第二驱动轮位于所述木条上料组件下方,所述第二从动轮支撑于所述木条上料组件上方。

12.在本实用新型的一个实施例中,所述修边机对侧设置有第一限高轮及第一限位轮,所述修边机同侧设置有第二限位轮,所述第一限位轮为弹性轮,所述第二限位轮为刚性轮。

13.在本实用新型的一个实施例中,所述木条下料组件包括底板、安装柱、推料气缸和集料板,所述底板对应所述修边机的间隙设置,所述集料板倾斜设置于所述底板下方,所述底板一侧设置有连通所述集料板上方的下料间隙,所述安装柱安装在所述底板一侧,所述安装柱上设置有若干指向所述下料间隙的推料气缸,所述推料气缸连接有推板,所述推板下端贴靠所述底板。

14.在本实用新型的一个实施例中,所述支撑装置包括模具支撑板、脱模板和脱模气缸,所述凹槽设置于所述模具支撑板上,所述脱模板设置于若干所述模具支撑板之间,所述脱模气缸推动所述脱模板升降。

15.在本实用新型的一个实施例中,所述钉枪装置包括钉枪组件和第一传动组件,所述第一传动组件为皮带传动,所述钉枪组件包括支撑座及并排设置的若干钉枪本体,所述支撑座通过连接板与第一传动组件的皮带固定连接,所述钉枪本体与所述支撑座滑动相连。

16.在本实用新型的一个实施例中,所述切料台底部设置有一对滑轨,所述切刀通过切刀架与所述滑轨滑动连接,第二传动组件设置于所述滑轨之间,并与所述切刀架固定连接。

17.在本实用新型的一个实施例中,所述挡料组件包括第一挡料气缸、第二挡料气缸和挡料杆,所述第一挡料气缸推动所述第二挡料气缸靠近所述切料槽,所述挡料杆与所述第二挡料气缸相连,所述第二挡料气缸推动所述挡料杆伸出所述切料槽。

18.本实用新型的上述技术方案相比现有技术具有以下优点:

19.1、本实用新型修边、打钉、切割一体,实现隔音板的自动化加工,大大降低人工成本;

20.2、本实用新型通过对修边的限制提高修边的一致性,提高了产品质量;3、本实用新型通过凹槽对木条的限位提高了产品的一致性。

附图说明

21.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

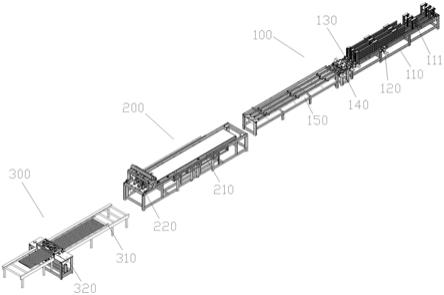

22.图1是本实用新型整体结构示意图;

23.图2是本实用新型上料组件示意图;

24.图3是本实用新型第一驱动组件示意图;

25.图4是本实用新型修边组件示意图;

26.图5是本实用新型下料组件示意图;

27.图6是本实用新型打钉机构示意图;

28.图7是本实用新型切割机构示意图。

29.说明书附图标记说明:100、木条修边机构;110、木条上料组件;111、料仓;120、第一驱动组件;121、第一驱动轮;122、第一从动轮;123、挤压气缸;130、第二驱动组件;131、第二驱动轮;132、第二从动轮;140、修边组件;141、修边机;142、第一限高轮;143、第一限位轮;144、第二限位轮;150、木条下料组件;151、底板;152、安装柱;153、推料气缸;154、集料板;155、下料间隙;156、推板;

30.200、打钉机构;210、支撑装置;211、凹槽;212、模具支撑板;213、脱模板;214、脱模气缸;220、钉枪装置;221、第一传动组件;222、钉枪本体;223、支撑座;

31.300、切割机构;310、输送台;320、切料台;321、切料槽;322、切刀;323、滑轨;324、切刀架;325、第二传动组件;330、挡料组件;331、第一挡料气缸;332、第二挡料气缸;333、挡料杆。

具体实施方式

32.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

33.参照图1所示,为本实用新型的一种隔音板加工生产线的实施例示意图。本实用新型的生产线包括依次设置的木条修边机构100、打钉机构200和切割机构300。将由木条修边机构100修边后的木条放入打钉机构200定位,而后将毡板盖在限位好的木条上进行打钉,最后将打钉完成的隔音板放入切割机构300,一方面切掉多余的材料,另一方面将隔音板切割为设定的长度。本实施例中,各机构之间物料的转移通过人工进行搬运或者由机械臂进行搬运。

34.参照图1和图2所示,为木条修边机构100示意图。所述木条修边机构100包括木条上料组件110、修边组件140和木条下料组件150。木条上料组件110将木条送入修边组件140,修边组件140对木条进行修边,修边后的木条进入木条下料组件150,由木条下料组件150对完成修边的木条进行统一收集。具体的,参照图3所示,所述木条上料组件110利用驱动组件夹持并驱动料仓111内的木条进入所述修边组件140。由于木条长度较长,为保证木条能够完全被送入修边组件140,所述驱动组件包括第一驱动组件120和第二驱动组件130,所述第一驱动组件120设置于所述料仓111中部下方,所述第二驱动组件130设置于所述木条上料组件110靠近所述修边组件140的一端。从而第一驱动组件120和第二驱动组件130同时驱动木条,为木条提供足够的动力,当木条脱离第一驱动组件120的范围后,第二驱动组件130能够继续将木条送入修边组件140。

35.其中,所述第一驱动组件120沿所述料仓111长度方向设置有两对,从而能够在木条长度方向对木条进行限位,保证木条的平直,防止木条在输送过程中发生歪斜。所述第一驱动组件120包括设置于所述料仓111一侧的第一驱动轮121及设置于所述料仓111另一侧的第一从动轮122,所述第一从动轮122通过挤压气缸123推动与所述第一驱动轮121配合。工作时料仓111内的木条掉落在第一驱动轮121和第一从动轮122之间,挤压气缸123推动第一从动轮122移动,使第一驱动轮121和第一从动轮122夹紧木条,此时启动第一驱动轮121,通过第一驱动轮121与木条之间的摩擦力带动木条向前移动。所述第二驱动组件130包括第二驱动轮131和第二从动轮132,所述第二驱动轮131位于所述木条上料组件110下方,所述第二从动轮132支撑于所述木条上料组件110上方。即第二驱动轮131和第二从动轮132从上下两侧夹紧木条,对木条进行驱动,同时对木条高度进行限制,进一步保证木条的平直。

36.参照图4所示,为实现对木条的修边,所述修边组件140上交错设置有至少两台修边机141,木条从所述修边机141中间穿过进入所述木条下料组件150。从而木条两侧的修边机141能够同时对木条的两侧进行修边。为保证修边机141对木条修边的质量,所述修边机141对侧设置有第一限高轮142及第一限位轮143,第一限高轮142限制木条的高度,第一限

位轮143限制木条一侧的位置,从而保证木条另一侧能够与修边机141接触,通过修边机141进行修边。为保证修边的一致,所述修边机141同侧设置有第二限位轮144,所述第一限位轮143为弹性轮,所述第二限位轮144为刚性轮。因此可以保证第二限位轮144与修边机141在垂直于木条长度方向上的距离始终不变,即使木条宽度变化,也只会使第一限位轮143产生弹性变形,故对任意木条,修边机141修掉的内容一致,提高了修边质量。

37.参照图5所示,所述木条下料组件150包括底板151、安装柱152、推料气缸153和集料板154,所述底板151对应所述修边机141的间隙设置,所述集料板154沿所述下料组件宽度方向倾斜设置于所述底板151下方,所述底板151一侧设置有连通所述集料板154上方的下料间隙155,所述安装柱152安装在所述底板151一侧,所述安装柱152上设置有若干指向所述下料间隙155的推料气缸153,所述推料气缸153连接有推板156,所述推板156下端贴靠所述底板151。木条从修边组件140伸出后进入下料组件,伸出的木条在底板151上移动,由底板151支撑,当木条完全移动至底板151上后,推料气缸153将推板156推出,推板156将底板151上的木条推出,木条从下料间隙155掉落至集料板154上,由于集料板154倾斜设置,因此木条全部掉落至集料板154底板151被统一收集。

38.参照图6所示,所述打钉机构200包括支撑装置210和钉枪装置220,所述支撑装置210上设置有与木条配合的凹槽211,所述钉枪装置220在所述支撑装置210上方沿所述凹槽211长度方向移动。统一收集的木条分别被放入凹槽211,毡板盖在木条上方,打钉机构200沿木条长度方向移动,对毡板和木条进行打钉,将其固定为一体。由于木条卡在凹槽211内不便于将固定完成的产品取出,因此所述支撑装置210设置为包括模具支撑板212、脱模板213和脱模气缸214,所述凹槽211设置于所述模具支撑板212上,所述脱模板213设置于若干所述模具支撑板212之间,所述脱模气缸214推动所述脱模板213升降。当打钉完成后,脱模气缸214将脱模板213顶起,产品一同被托起,此时由于产品仅有少部分与脱模板213接触,因此容易从脱模板213中取下。本实施例中,为实现钉枪装置220的移动,所述钉枪装置220包括钉枪组件和第一传动组件221,所述第一传动组件221为皮带传动,所述钉枪组件包括支撑座223及并排设置的若干钉枪本体222,所述支撑座223通过连接板与第一传动组件221的皮带固定连接,所述钉枪本体222与所述支撑座223滑动相连。通过皮带传动能够实现支撑座223的远距离移动,同时由于毡板连接多根木条,钉枪本体222与支撑座223滑动连接使得钉枪本体222能够移动至每根木条上方进行打钉,保证木条与毡板的固定。

39.参照图7所示,所述切割机构300包括相接的输送台310和切料台320,所述切料台320上设置有切料槽321,所述切料台320下部设置有在所述切料槽321内移动的切刀322,所述切料台320下方连接有活动插入所述切料槽321的挡料组件330。工作时,固定好的产品被放至输送台310上,挡料组件330伸出切料槽321,产品端部抵接挡料组件330,产品无法继续移动,切刀322沿切料槽321移动,将产品多余的部分切掉。为驱动切刀322移动,所述切料台320底部设置有一对滑轨323,所述切刀322通过切刀架324与所述滑轨323滑动连接,第二传动组件325设置于所述滑轨323之间,并与所述切刀架324固定连接。一对滑轨323为切刀架324提供支撑,切刀架324移动的稳定,且将第二传动组件325设置于一对滑轨323之间,能够充分利用空间。由于本实施例中主要将多余的木条切除,为使得挡料组件330阻挡毡板的位置,所述挡料组件330包括第一挡料气缸331、第二挡料气缸332和挡料杆333,由于木条之间存在间隙,因此挡料杆333能够从木条的间隙中穿过,阻挡毡板的位置。所述第一挡料气缸

331推动所述第二挡料气缸332靠近所述切料槽321,所述挡料杆333与所述第二挡料气缸332相连,所述第二挡料气缸332推动所述挡料杆333伸出所述切料槽321。当需要阻挡产品时,第一挡料气缸331和第二挡料气缸332将挡料杆333推出,当产品正常输送时,第一挡料气缸331和第二挡料气缸332收回,挡料杆333移动至切料台320下方,不会影响产品的输送。

40.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。