1.本发明涉及家居建材领域,具体涉及一种无甲醛释放的胶合板及其制备方法。

背景技术:

2.胶合板是家具常用材料之一,被广泛应用于橱柜、家具、地板和建筑等工业产品中,其保持了珍贵木材的纹理和色调,具有实木感强、美观和手感好等优点。但胶合板制作时需要大量使用胶黏剂,脲醛树脂、三聚氰胺改性脲醛树脂、三聚氰胺

‑

甲醛树脂、酚醛树脂等甲醛系合成树脂胶黏剂虽然具有较高的粘合强度和耐水性能,但是甲醛系胶黏剂的生产需消耗不可再生的石化资源,而且其胶接制品还会释放甲醛,既不环保也危害人体健康,而环保系胶黏剂粘合强度低,所制备胶合板的力学性能往往达不到预期,提供一种高强度、无甲醛释放的胶合板成为目前的研究热点。

技术实现要素:

3.发明目的:针对上述技术问题,本发明提供了一种无甲醛释放的胶合板及其制备方法。

4.所采用的技术方案如下:

5.一种无甲醛释放的胶合板,包括至少两块层叠复合的单板;

6.和位于相邻所述单板之间用于粘结的胶合层;

7.所述胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

8.所述胶黏剂基体包括以下组成成分:

9.硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水。

10.本发明所指无甲醛释放,是指按照gb18580

‑

2001《室内装饰装修材料人造板及其制品中甲醛释放限量》中干燥器法测试的甲醛释放量≤0.001mg

·

m

‑3,但是并不意味着有甲醛释放;

11.进一步地,所述胶黏剂基体包括以下重量份数的组成成分:

12.硅烷偶联剂/乙烯基单体接枝大豆蛋白35

‑

40份、羟丙基淀粉10

‑

20份、聚乙烯醇磷酸酯5

‑

10份、增粘剂1

‑

2份、阻燃剂0.5

‑

1.5份、交联剂0.5

‑

1份、水100

‑

120份。

13.进一步地,所述硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

14.s1:将豆粕粉、聚乙烯醇、水混合均匀后再加入氢氧化钾溶液,得到大豆蛋白液;

15.s2:将大豆蛋白液升温至80

‑

90℃,保温搅拌1

‑

2h后加入醋酸钠,反应30

‑

50min后降温至60

‑

70℃,加入自由基引发剂,反应5

‑

10min后,加入乙烯基单体,反应3

‑

5h后离心,所得固体加入硅烷偶联剂水溶液中,30

‑

40℃搅拌20

‑

40min后离心,所得固体干燥即可。

16.本发明所指自由基引发剂指一类容易受热分解成自由基(即初级自由基)的化合物,可用于引发烯类、双烯类单体的自由基聚合和共聚合反应,也可用于不饱和聚酯的交联固化和高分子交联反应,包括过氧化合物引发剂和偶氮类引发剂及氧化还原引发剂等,过

氧化物引发剂又分为有机过氧化物引发剂和无机过氧化物引发剂,具体为过硫酸盐类,如过硫酸钾、过硫酸钠、过硫酸铵、偶氮二异丁腈、偶氮二异庚腈、过氧化二苯甲酰等。

17.进一步地,所述硅烷偶联剂水溶液由硅烷偶联剂和水组成,所述硅烷偶联剂和水的质量比为1:50

‑

100,所述硅烷偶联剂为kh

‑

550、kh

‑

560、kh

‑

570中的任意一种或一种以上。

18.本发明所指乙烯基单体是指含乙烯基的有机化合物,也可以理解为乙烯衍生物,可以通过打开乙烯双键聚合。

19.进一步地,本发明所述乙烯基单体为醋酸乙烯酯、丙烯酸甲酯、苯乙烯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸缩水甘油酯中的任意一种或一种以上。

20.进一步地,所述聚乙烯醇磷酸酯的制备方法如下:

21.将聚乙烯醇、磷酸混合升温至50

‑

60℃,加入尿素,搅拌10

‑

30min后升温至90

‑

95℃,反应3

‑

5h后,恢复室温,反应液倒入过量乙醇中,搅拌1

‑

5h后过滤,所得固体干燥后粉碎即可。

22.进一步地,所述增粘剂为黄原胶与纳米纤维素的组合物。

23.进一步地,所述阻燃剂为三聚氰胺和/或季戊四醇。

24.进一步地,所述交联剂为三偏磷酸钠或六偏磷酸钠与氢氧化钠的组合物。

25.本发明还提供了一种胶合板的制备方法:

26.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水混合并升温至30

‑

50℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

27.提供至少两块层叠复合的单板,将混合物涂覆于相邻所述单板之间形成胶合层,单面涂胶量为120

‑

180g/m2;

28.热压,热压温度为140

‑

150℃,时间为70

‑

90s/mm,压力为1.5

‑

2mpa。

29.本发明的有益效果:

30.本发明提供了一种无甲醛释放的胶合板,其中大豆蛋白是非极性高分子,耐水性能较差,发明人利用乙烯基单体接枝和硅烷偶联剂改性,降低表面张力,形成了交联网络结构,提高疏水性和粘结性,羟丙基淀粉上的羟丙基一方面会产生空间位阻效应,阻止淀粉链的聚集和结晶;另一方面,虽然羟丙基的亲水性能会降低疏水性能,但是可以减弱淀粉颗粒结构的内部氢键强度,使其易于分散,有利于交联并能够提升成膜性和流动性,聚乙烯醇分子链上的羟基官能团与磷酸分子进行反应生成聚乙烯醇磷酸酯,聚乙烯醇磷酸酯一方面在热压时也可以发生交联另一方面与阻燃剂协同,形成c

‑

n

‑

p阻燃体系,起到一定阻燃的效果,本发明所制备的胶合板具有极佳的胶合强度和耐水性能,能够满足家居建材的使用需求,且不含醛基原料,无游离甲醛释放问题,经检测甲醛释放量≤0.001mg

·

m

‑3,具有绿色环保无污染的优点,市场应用前景广泛。

具体实施方式

31.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.实施例1:

33.一种无甲醛释放的胶合板,包括3块层叠复合的杨木单板,和位于相邻所述单板之间用于粘结的胶合层;

34.胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

35.胶黏剂基体包括以下重量份数的组成成分:

36.硅烷偶联剂/乙烯基单体接枝大豆蛋白40份、羟丙基淀粉15份、聚乙烯醇磷酸酯5份、增粘剂1份、阻燃剂0.5份、交联剂0.5份、水120份。

37.其中,增粘剂为黄原胶与纳米纤维素的组合物,质量比为1:1。

38.阻燃剂为三聚氰胺和季戊四醇,质量比为1:1。

39.交联剂为三偏磷酸钠与氢氧化钠的组合物,质量比为5:1。

40.其中,硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

41.s1:将豆粕粉(400目)、聚乙烯醇、水按质量比1:1:2混合均匀,再将氢氧化钾溶液加入混合体系中,氢氧化钾溶液质量浓度为0.5%,氢氧化钾溶液作为稳定剂加入,用量为混合体系质量的1%,搅拌20min,得到大豆蛋白液;

42.s2:将大豆蛋白液升温至90℃,保温搅拌1h后加入醋酸钠,反应40min后降温至65℃,加入过硫酸铵,反应10min后,加入甲基丙烯酸甲酯,反应5h后离心,所得固体加入硅烷偶联剂kh

‑

550的水溶液中,硅烷偶联剂kh

‑

550和水的质量比为1:50,40℃搅拌30min后离心,所得固体干燥即可。

43.其中,聚乙烯醇磷酸酯的制备方法如下:

44.将聚乙烯醇、磷酸混合升温至50℃,加入尿素,搅拌30min后升温至90℃,反应5h后,恢复室温,反应液倒入过量乙醇中,搅拌4h后过滤,所得固体干燥后粉碎即可。

45.上述胶合板的制备方法:

46.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水混合并升温至50℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

47.提供3块单板,将混合物涂覆于相邻单板之间形成胶合层,单面涂胶量为180g/m2,层叠复合;

48.热压,热压温度为150℃,时间为80s/mm,压力为2mpa。

49.实施例2:

50.一种无甲醛释放的胶合板,包括3块层叠复合的杨木单板,和位于相邻所述单板之间用于粘结的胶合层;

51.胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

52.胶黏剂基体包括以下重量份数的组成成分:

53.硅烷偶联剂/乙烯基单体接枝大豆蛋白35份、羟丙基淀粉10份、聚乙烯醇磷酸酯5份、增粘剂1份、阻燃剂0.5份、交联剂0.5份、水100份。

54.其中,增粘剂为黄原胶与纳米纤维素的组合物,质量比为1:1。

55.阻燃剂为三聚氰胺和季戊四醇,质量比为1:1。

56.交联剂为三偏磷酸钠与氢氧化钠的组合物,质量比为5:1。

57.其中,硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

58.s1:将豆粕粉(400目)、聚乙烯醇、水按质量比1:1:2混合均匀,再将氢氧化钾溶液

加入混合体系中,氢氧化钾溶液质量浓度为0.5%,氢氧化钾溶液作为稳定剂加入,用量为混合体系质量的1%,搅拌10min,得到大豆蛋白液;

59.s2:将大豆蛋白液升温至80℃,保温搅拌1h后加入醋酸钠,反应30min后降温至60℃,加入过硫酸铵,反应5min后,加入甲基丙烯酸甲酯,反应3h后离心,所得固体加入硅烷偶联剂kh

‑

550的水溶液中,硅烷偶联剂kh

‑

550和水的质量比为1:50,30℃搅拌20min后离心,所得固体干燥即可。

60.其中,聚乙烯醇磷酸酯的制备方法如下:

61.将聚乙烯醇、磷酸混合升温至50℃,加入尿素,搅拌10min后升温至90℃,反应3h后,恢复室温,反应液倒入过量乙醇中,搅拌1h后过滤,所得固体干燥后粉碎即可。

62.上述胶合板的制备方法:

63.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水混合并升温至30℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

64.提供3块单板,将混合物涂覆于相邻单板之间形成胶合层,单面涂胶量为120g/m2,层叠复合;

65.热压,热压温度为140℃,时间为70s/mm,压力为1.5mpa。

66.实施例3:

67.一种无甲醛释放的胶合板,包括3块层叠复合的杨木单板,和位于相邻所述单板之间用于粘结的胶合层;

68.胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

69.胶黏剂基体包括以下重量份数的组成成分:

70.硅烷偶联剂/乙烯基单体接枝大豆蛋白40份、羟丙基淀粉20份、聚乙烯醇磷酸酯10份、增粘剂2份、阻燃剂1.5份、交联剂1份、水120份。

71.其中,增粘剂为黄原胶与纳米纤维素的组合物,质量比为1:1。

72.阻燃剂为三聚氰胺和季戊四醇,质量比为1:1。

73.交联剂为三偏磷酸钠与氢氧化钠的组合物,质量比为5:1。

74.其中,硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

75.s1:将豆粕粉(400目)、聚乙烯醇、水按质量比1:1:2混合均匀,再将氢氧化钾溶液加入混合体系中,氢氧化钾溶液质量浓度为0.5%,氢氧化钾溶液作为稳定剂加入,用量为混合体系质量的1%,搅拌30min,得到大豆蛋白液;

76.s2:将大豆蛋白液升温至90℃,保温搅拌2h后加入醋酸钠,反应50min后降温至70℃,加入过硫酸铵,反应10min后,加入甲基丙烯酸甲酯,反应5h后离心,所得固体加入硅烷偶联剂kh

‑

550的水溶液中,硅烷偶联剂kh

‑

550和水的质量比为1:100,40℃搅拌40min后离心,所得固体干燥即可。

77.其中,聚乙烯醇磷酸酯的制备方法如下:

78.将聚乙烯醇、磷酸混合升温至60℃,加入尿素,搅拌30min后升温至95℃,反应5h后,恢复室温,反应液倒入过量乙醇中,搅拌5h后过滤,所得固体干燥后粉碎即可。

79.上述胶合板的制备方法:

80.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、

阻燃剂、交联剂、水混合并升温至50℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

81.提供3块单板,将混合物涂覆于相邻单板之间形成胶合层,单面涂胶量为180g/m2,层叠复合;

82.热压,热压温度为150℃,时间为90s/mm,压力为2mpa。

83.实施例4:

84.一种无甲醛释放的胶合板,包括3块层叠复合的杨木单板,和位于相邻所述单板之间用于粘结的胶合层;

85.胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

86.胶黏剂基体包括以下重量份数的组成成分:

87.硅烷偶联剂/乙烯基单体接枝大豆蛋白35份、羟丙基淀粉15份、聚乙烯醇磷酸酯5份、增粘剂2份、阻燃剂1份、交联剂1份、水110份。

88.其中,增粘剂为黄原胶与纳米纤维素的组合物,质量比为1:1。

89.阻燃剂为三聚氰胺和季戊四醇,质量比为1:1。

90.交联剂为三偏磷酸钠与氢氧化钠的组合物,质量比为5:1。

91.其中,硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

92.s1:将豆粕粉(400目)、聚乙烯醇、水按质量比1:1:2混合均匀,再将氢氧化钾溶液加入混合体系中,氢氧化钾溶液质量浓度为0.5%,氢氧化钾溶液作为稳定剂加入,用量为混合体系质量的1%,搅拌30min,得到大豆蛋白液;

93.s2:将大豆蛋白液升温至85℃,保温搅拌2h后加入醋酸钠,反应50min后降温至60℃,加入过硫酸铵,反应10min后,加入甲基丙烯酸甲酯,反应3h后离心,所得固体加入硅烷偶联剂kh

‑

550的水溶液中,硅烷偶联剂kh

‑

550和水的质量比为1:60,40℃搅拌30min后离心,所得固体干燥即可。

94.其中,聚乙烯醇磷酸酯的制备方法如下:

95.将聚乙烯醇、磷酸混合升温至60℃,加入尿素,搅拌30min后升温至90℃,反应5h后,恢复室温,反应液倒入过量乙醇中,搅拌4h后过滤,所得固体干燥后粉碎即可。

96.上述胶合板的制备方法:

97.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水混合并升温至40℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

98.提供3块单板,将混合物涂覆于相邻单板之间形成胶合层,单面涂胶量为180g/m2,层叠复合;

99.热压,热压温度为140℃,时间为90s/mm,压力为2mpa。

100.实施例5:

101.一种无甲醛释放的胶合板,包括3块层叠复合的杨木单板,和位于相邻所述单板之间用于粘结的胶合层;

102.胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

103.胶黏剂基体包括以下重量份数的组成成分:

104.硅烷偶联剂/乙烯基单体接枝大豆蛋白35份、羟丙基淀粉20份、聚乙烯醇磷酸酯5

份、增粘剂2份、阻燃剂0.5份、交联剂1份、水100份。

105.其中,增粘剂为黄原胶与纳米纤维素的组合物,质量比为1:1。

106.阻燃剂为三聚氰胺和季戊四醇,质量比为1:1。

107.交联剂为三偏磷酸钠与氢氧化钠的组合物,质量比为5:1。

108.其中,硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

109.s1:将豆粕粉(400目)、聚乙烯醇、水按质量比1:1:2混合均匀,再将氢氧化钾溶液加入混合体系中,氢氧化钾溶液质量浓度为0.5%,氢氧化钾溶液作为稳定剂加入,用量为混合体系质量的1%,搅拌30min,得到大豆蛋白液;

110.s2:将大豆蛋白液升温至80℃,保温搅拌2h后加入醋酸钠,反应30min后降温至70℃,加入过硫酸铵,反应5min后,加入甲基丙烯酸甲酯,反应5h后离心,所得固体加入硅烷偶联剂kh

‑

550的水溶液中,硅烷偶联剂kh

‑

550和水的质量比为1:50,40℃搅拌20min后离心,所得固体干燥即可。

111.其中,聚乙烯醇磷酸酯的制备方法如下:

112.将聚乙烯醇、磷酸混合升温至60℃,加入尿素,搅拌10min后升温至95℃,反应3h后,恢复室温,反应液倒入过量乙醇中,搅拌5h后过滤,所得固体干燥后粉碎即可。

113.上述胶合板的制备方法:

114.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水混合并升温至30℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

115.提供3块单板,将混合物涂覆于相邻单板之间形成胶合层,单面涂胶量为180g/m2,层叠复合;

116.热压,热压温度为140℃,时间为90s/mm,压力为1.5mpa。

117.实施例6:

118.一种无甲醛释放的胶合板,包括3块层叠复合的杨木单板,和位于相邻所述单板之间用于粘结的胶合层;

119.胶合层由高硅氧玻璃纤维和胶黏剂基体组成;

120.胶黏剂基体包括以下重量份数的组成成分:

121.硅烷偶联剂/乙烯基单体接枝大豆蛋白40份、羟丙基淀粉10份、聚乙烯醇磷酸酯10份、增粘剂1份、阻燃剂1.5份、交联剂0.5份、水120份。

122.其中,增粘剂为黄原胶与纳米纤维素的组合物,质量比为1:1。

123.阻燃剂为三聚氰胺和季戊四醇,质量比为1:1。

124.交联剂为三偏磷酸钠与氢氧化钠的组合物,质量比为5:1。

125.其中,硅烷偶联剂/乙烯基单体接枝大豆蛋白的制备方法如下:

126.s1:将豆粕粉(400目)、聚乙烯醇、水按质量比1:1:2混合均匀,再将氢氧化钾溶液加入混合体系中,氢氧化钾溶液质量浓度为0.5%,氢氧化钾溶液作为稳定剂加入,用量为混合体系质量的1%,搅拌10min,得到大豆蛋白液;

127.s2:将大豆蛋白液升温至90℃,保温搅拌1h后加入醋酸钠,反应50min后降温至60℃,加入过硫酸铵,反应10min后,加入甲基丙烯酸甲酯,反应3h后离心,所得固体加入硅烷偶联剂kh

‑

550的水溶液中,硅烷偶联剂kh

‑

550和水的质量比为1:100,30℃搅拌40min后离

心,所得固体干燥即可。

128.其中,聚乙烯醇磷酸酯的制备方法如下:

129.将聚乙烯醇、磷酸混合升温至50℃,加入尿素,搅拌30min后升温至90℃,反应5h后,恢复室温,反应液倒入过量乙醇中,搅拌1h后过滤,所得固体干燥后粉碎即可。

130.上述胶合板的制备方法:

131.将硅烷偶联剂/乙烯基单体接枝大豆蛋白、羟丙基淀粉、聚乙烯醇磷酸酯、增粘剂、阻燃剂、交联剂、水混合并升温至50℃,搅拌均匀,得到胶黏剂,再将高硅氧玻璃纤维加入,得到混合物待用;

132.提供3块单板,将混合物涂覆于相邻单板之间形成胶合层,单面涂胶量为140g/m2,层叠复合;

133.热压,热压温度为150℃,时间为70s/mm,压力为2mpa。

134.对比例1:

135.对比例1与实施例1基本相同,区别在于,用大豆蛋白代替硅烷偶联剂/乙烯基单体接枝大豆蛋白。

136.对比例2:

137.对比例2与实施例1基本相同,区别在于,不加入羟丙基淀粉。

138.对比例3:

139.对比例3与实施例1基本相同,区别在于,不加入聚乙烯醇磷酸酯。

140.对比例4:

141.对比例4与实施例1基本相同,区别在于,不加入增粘剂。

142.性能测试:

143.将按本发明实施例1

‑

6及对比例1

‑

4方法所制备胶合板作为试样;

144.按照gb 9846.12

‑

2015《胶合板胶合强度的测定》方法对试样进行强度测定,记为干态胶合强度;

145.试样耐水性测试:将试样浸没于常温水中48h后,取出擦干表面水分后,按照gb 9846.12

‑

2015《胶合板胶合强度的测定》方法对试样进行强度测定,记为湿态胶合强度;

146.按照gb18580

‑

2001《室内装饰装修材料人造板及其制品中甲醛释放限量》中干燥器法测试试样甲醛释放量;

147.参考gb/t2406.2

‑

2009《塑料用氧指数法测定燃烧行为第2部分:室温试验》测试试样的极限氧指数。

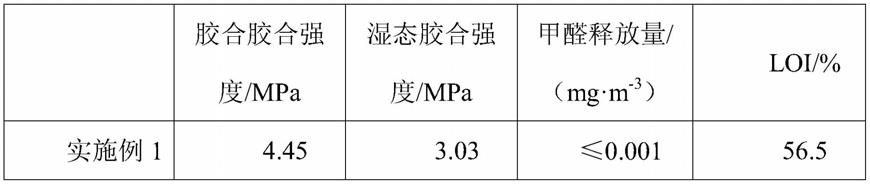

148.上述测试结果如下表1所示:

149.表1:

150.[0151][0152]

由上表1可知,本发明所制备的胶合板具有极佳的胶合强度和耐水性能,能够满足家居建材的使用需求,且不含醛基原料,无游离甲醛释放问题,经检测甲醛释放量≤0.001mg

·

m

‑3,具有绿色环保无污染的优点,市场应用前景广泛。

[0153]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。