1.本发明属于人造板技术领域,涉及阻燃纤维板,尤其涉及一种无醛阻燃纤维板的生产工艺。

背景技术:

2.纤维板是人造板最主要板种之一,因具有良好的物理力学性能和可加工性能,被广泛应用于家具、地板、木门、室内装修和包装材料等领域。普通纤维板因使用醛系胶黏剂,存在潜在甲醛释放危害,且普通纤维板80%以上由易燃的木纤维组成,存在严重的火灾安全隐患,因此开发无醛阻燃纤维板十分有必要。

3.目前人造板企业生产无醛阻燃纤维板一般使用多异氰酸酯(pmdi)作为胶黏剂,同时添加市售阻燃剂生产而成。因异氰酸酯胶黏剂固化后的刚性结构,及阻燃剂添加量大等原因,使得纤维板表层过硬,造成压贴发白、裁切困难、镂铣易崩边等二次加工问题,同时在砂光工序易产生火花,存在火灾隐患;因pmdi易挥发,生产过程造成空气污染,影响人身健康等突出问题,使得异氰酸酯胶黏剂不能长久用于纤维板的生产。用于人造板中的市售阻燃剂一般为粉状,添加量较大,对人造板物理力学性能影响较大,存在产烟量大、烟毒性差等问题,且添加量大时,板材表面很硬,砂光工序易产生火花,存在火灾隐患,迫使阻燃剂升级,及减少阻燃剂用量。

4.鉴于此,本发明公开一种以豆粕为主要原料的无醛豆粕胶黏剂,该无醛豆粕胶黏剂固化后分子链柔性好,可解决使用pmdi作为无醛胶黏剂导致的压贴发白、裁切困难、镂铣易崩边、砂光火灾隐患等问题。同时该无醛胶黏剂使用低聚合度聚磷酸铵、硼砂作为改性剂,一方面弱碱性改性剂可以使豆粕胶黏剂反应温和稳定,从而提高豆粕胶黏剂的粘接强度,另一方面低聚合度聚磷酸铵、硼砂等改性剂具有一定阻燃功能,与本发明的阻燃剂共同构筑了磷

‑

氮

‑

硼

‑

锌协同阻燃、抑烟体系,提高了阻燃效果,较少了粉状阻燃剂的使用,一定程度解决了粉状阻燃剂添加量大导致的板材物理力学性能差,及板材硬度高导致的砂光工序火灾隐患等问题。

技术实现要素:

5.针对上述现有技术中存在的不足,本发明的目的是公开了一种无醛阻燃纤维板的生产工艺。

6.一种无醛阻燃纤维板的生产工艺,包括:木材剥皮

→

削片

→

筛选

→

水洗

→

蒸煮

→

纤维分离

→

调施胶

→

纤维干燥

→

施加阻燃剂

→

铺装成型

→

预压

→

热压

→

冷却

→

砂光

→

检验分等

→

包装入库,其中:

7.所述调施胶步骤中,将豆粕无醛胶黏剂、水溶性聚酰胺、二苯基甲烷二异氰酸酯通过不同施胶系统均匀施加到纤维表面;

8.所述施加阻燃剂步骤中,是在分选送风机入口处施加阻燃剂,使用阻燃剂连续螺旋下料机,通过变频调速电机控制阻燃剂添加量;

9.其中,无醛阻燃纤维板的生产原料,按成品板体积计,至少包含:木材1.8~2.0t/m3、无醛豆粕胶黏剂80~300kg/m3、水溶性聚酰胺20~100kg/m3、二苯基甲烷二异氰酸酯5~20kg/m3、人造板阻燃剂30~80kg/m3、石蜡5~10kg/m3。

10.本发明较优公开例中,所述水溶性聚酰胺为聚酰胺多胺环氧氯丙烷、聚酰胺聚环氧氯丙烷中的至少一种。

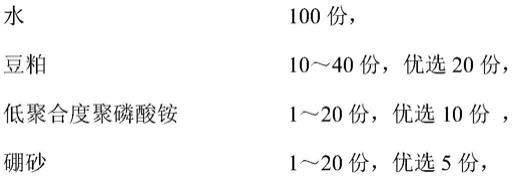

11.本发明较优公开例中,所述无醛豆粕胶黏剂,所用原料按质量份数为:

[0012][0013]

所述低聚合度聚磷酸铵为水溶性,聚合度在20以下。

[0014]

进一步的,所述无醛豆粕胶黏剂制备方法,包括如下步骤:

[0015]

1)反应釜进自来水,开启搅拌装置,升温至40~60℃;

[0016]

2)将低聚合度聚磷酸铵、硼砂全部投入反应釜中,搅拌10~20min至溶解;

[0017]

3)将豆粕缓慢投入反应釜中,搅拌2~3h;

[0018]

4)用5%氢氧化钠水溶液调节体系ph至8~9;

[0019]

5)冷却至常温,出料,即得无醛豆粕胶黏剂。

[0020]

本发明较优公开例中,所述阻燃剂为粉状,原料按质量份数包括:高聚合度聚磷酸铵1~100份、硼酸1~100份、硼酸锌1~100份、硼酸钙1~100份、偏硼酸钡1~100份、三聚氰胺聚磷酸盐1~100份、三聚氰胺1~100份、氢氧化镁1~100份、氢氧化铝1~100份、氧化锌1~100份、有机硅阻燃剂1~100份、可膨胀石墨1~100份。

[0021]

进一步的,所述阻燃剂,按质量份数包括:高聚合度聚磷酸铵50份、硼酸10份、硼酸锌10份、硼酸钙5份、偏硼酸钡5份、三聚氰胺聚磷酸盐5份、三聚氰胺10份、氢氧化镁20份、氢氧化铝20份、氧化锌10份、有机硅阻燃剂20份、可膨胀石墨10份。

[0022]

所述高聚合度聚磷酸铵聚合度在1000以上。

[0023]

所述人造板阻燃剂的原料粒径200~500目,优选300目,使用前将各组分充分混合均匀,堆密度偏差在3%以下。

[0024]

无醛豆粕胶黏剂由低分子聚磷酸铵、硼砂进行改性,该无醛豆粕胶黏剂以水溶性聚酰胺、二苯基甲烷二异氰酸酯作为交联改性剂,可与大豆蛋白发生交联反应,同时能与木纤维形成共价键,可明显提升无醛豆粕胶黏剂的粘接强度和耐水性能。固化后分子链柔性好,可解决使用pmdi作为无醛胶黏剂导致的压贴发白、裁切困难、镂铣易崩边、砂光火灾隐患等问题,能适用于30丝以上面型压贴;具有一定阻燃功能,与所公开的阻燃剂共同构筑了磷

‑

氮

‑

硼

‑

锌协同阻燃、抑烟体系,提高了阻燃效果。无醛豆粕胶黏剂固化后分子链柔性好,制成的无醛阻燃纤维板表面硬度低,能压贴纹路较深的面型。

[0025]

有益效果

[0026]

本发明首先制备以豆粕为主要原料的无醛豆粕胶黏剂,在无醛阻燃纤维板的生产工艺中施加豆粕无醛胶黏剂、水溶性聚酰胺、二苯基甲烷二异氰酸酯、阻燃剂,经热压等工序制备而成。同时该无醛胶黏剂使用低聚合度聚磷酸铵、硼砂作为改性剂,一方面ph适中的

改性剂可以使豆粕胶黏剂反应温和稳定,从而提高豆粕胶黏剂的粘接强度,另一方面低聚合度聚磷酸铵、硼砂等改性剂具有一定阻燃功能,与阻燃剂共同构筑了磷

‑

氮

‑

硼

‑

锌协同阻燃、抑烟体系,提高了阻燃效果,减少了粉状阻燃剂的使用,一定程度解决了粉状阻燃剂添加量大导致的板材物理力学性能差,板材硬度高导致的砂光工序火灾隐患。

具体实施方式

[0027]

下面结合实施例对本发明进行详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

[0028]

实施例1

[0029]

首先制备无醛豆粕胶黏剂,按质量份数,其原料包括:水100份,豆粕20份,低聚合度聚磷酸铵10份,硼砂5份。

[0030]

无醛豆粕胶黏剂制备方法为:

[0031]

(1)反应釜进自来水,开启搅拌装置,升温至40

‑

60℃;

[0032]

(2)将低聚合度聚磷酸铵、硼砂全部投入反应釜中,搅拌10~20min至溶解;

[0033]

(3)将豆粕缓慢投入反应釜中,搅拌2

‑

3h;

[0034]

(4)用5%氢氧化钠水溶液调节体系ph至8~9。

[0035]

(5)冷却至常温,出料,即得无醛胶黏剂。

[0036]

然后制备人造板阻燃剂,按质量份数,其原料包括:高聚合度聚磷酸铵50份、硼酸10份、硼酸锌10份、硼酸钙5份、偏硼酸钡5份、三聚氰胺聚磷酸盐10份、三聚氰胺20份、氢氧化镁20份、氢氧化铝20份、氧化锌10份、有机硅阻燃剂10份、可膨胀石墨10份。以上原料粒径300目,将以上原料充分混合均匀,即得人造板阻燃剂。

[0037]

再经木材剥皮

→

削片

→

筛选

→

水洗

→

蒸煮

→

纤维分离

→

调施胶

→

纤维干燥

→

施加阻燃剂

→

铺装成型

→

预压

→

热压

→

冷却

→

砂光

→

检验分等

→

包装入库等工序,制成成品板一,其性能见表1。

[0038]

生产原料包括:木材1.8吨/m3、无醛豆粕胶黏剂150kg/m3、水溶性聚酰胺50kg/m3、二苯基甲烷二异氰酸酯10kg/m3、阻燃剂30kg/m3、石蜡6kg/m3。

[0039]

水溶性聚酰胺为聚酰胺多胺环氧氯丙烷。

[0040]

所述调施胶步骤中,将所述豆粕无醛胶黏剂、水溶性聚酰胺、二苯基甲烷二异氰酸酯通过不同施胶系统均匀施加到纤维表面。

[0041]

所述施加阻燃剂步骤中,是在分选风送风机入口处施加阻燃剂,使用阻燃剂连续螺旋下料机,通过变频调速电机控制阻燃剂添加量。

[0042]

所述热压步骤中,采用五段温度压力,一区热压温度为220~230℃,热压压力最高350n/

㎡

;二区热压温度为220~230℃,热压压力为最高280n/

㎡

;三区热压温度为200~210℃,热压压力最高为140n/

㎡

;四区热压温度为180~190℃,热压压力最高为80n/

㎡

;五区为定厚区,热压温度为175

‑

185℃。

[0043]

表1成品一物理力学性能

[0044]

指标单位数值厚度mm9.7密度kg/m3860

‑

870

内结合强度mpa1.3

‑

1.4表结合强度mpa1.4

‑

1.6静曲强度mpa40

‑

45弹性模量mpa3500

‑

4000甲醛释放量mg/m30.015

‑

0.020阻燃等级 b1

‑

c

[0045]

备注:阻燃等级按gb 8624

‑

2012《建筑材料及制品燃烧性能分级》进行评价。

[0046]

实施例2

[0047]

首先制备无醛豆粕胶黏剂,按质量份数,其原料包括:水100份,豆粕30份,低聚合度聚磷酸铵15份,硼砂10份。

[0048]

无醛豆粕胶黏剂制备方法为:

[0049]

(1)反应釜进自来水,开启搅拌装置,升温至40

‑

60℃;

[0050]

(2)将低聚合度聚磷酸铵、硼砂全部投入反应釜中,搅拌10~20min至溶解;

[0051]

(3)将豆粕缓慢投入反应釜中,搅拌60

‑

120min;

[0052]

(4)用5%氢氧化钠水溶液调节体系ph至8~9。

[0053]

(5)冷却至常温,出料,即得无醛胶黏剂。

[0054]

然后制备人造板阻燃剂,按质量份数,其原料包括:高聚合度聚磷酸铵50份、硼酸5份、硼酸锌5份、硼酸钙2份、偏硼酸钡2份、三聚氰胺聚磷酸盐10份、三聚氰胺10份、氢氧化镁15份、氢氧化铝15份、氧化锌5份、有机硅阻燃剂10份、可膨胀石墨10份。将以上原料充分混合均匀,即得人造板阻燃剂。

[0055]

再经木材剥皮

→

削片

→

筛选

→

水洗

→

蒸煮

→

纤维分离

→

调施胶

→

纤维干燥

→

施加阻燃剂

→

铺装成型

→

预压

→

热压

→

冷却

→

砂光

→

检验分等

→

包装入库等工序,制成成品板二,物理力学性能见表2。

[0056]

生产原料包括:木材1.8吨/m3、无醛豆粕胶黏剂200kg/m3、水溶性聚酰胺80kg/m3、二苯基甲烷二异氰酸酯20kg/m3、阻燃剂70kg/m3、石蜡6kg/m3。

[0057]

水溶性聚酰胺为聚酰胺多胺环氧氯丙烷。

[0058]

所述调施胶步骤中,将所述豆粕无醛胶黏剂、水溶性聚酰胺、二苯基甲烷二异氰酸酯通过不同施胶系统均匀施加到纤维表面。

[0059]

所述施加阻燃剂步骤中,是在分选风送风机入口处施加阻燃剂,使用阻燃剂连续螺旋下料机,通过变频调速电机控制阻燃剂添加量。

[0060]

所述热压步骤中,采用五段温度压力,一区热压温度为220~230℃,热压压力最高350n/

㎡

;二区热压温度为220~230℃,热压压力为最高280n/

㎡

;三区热压温度为200~210℃,热压压力最高为140n/

㎡

;四区热压温度为180~190℃,热压压力最高为80n/

㎡

;五区为定厚区,热压温度为175

‑

185℃。

[0061]

表2成品二物理力学性能

[0062]

指标单位数值厚度mm10.7密度kg/m3860

‑

870内结合强度mpa1.3

‑

1.4

表结合强度mpa1.4

‑

1.5静曲强度mpa40

‑

45弹性模量mpa3500

‑

4000甲醛释放量mg/m30.015

‑

0.020阻燃等级 b1

‑

b

[0063]

备注:阻燃等级按gb 8624

‑

2012《建筑材料及制品燃烧性能分级》进行评价。

[0064]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。