1.本实用新型涉及木板加工技术领域,具体为一种阻隔粉尘分散且精准定位的木板加工用钻孔系统。

背景技术:

2.木板加工主要是对木材的板料进行加工处理的工作,木板加工技术包括木板切削、木板干燥、木板胶合、木板表面装饰等基本加工技术,以及木板保护、木板改性等功能处理技术。切削有锯、刨、铣、钻、砂磨等方法,便于保持木材的特性,在对木板加工的过程中需要使用到切割、钻孔等设备。

3.目前市场上的一些木板加工用钻孔装置:

4.(1)在对木板进行定位过程中,由于木板的厚度和长度不一的原因,导致现在有钻孔装置无法对木板进行稳定可靠的精准定位动作,而且一些钻孔装置对木板进行定位过程,不能够调节紧固装置对木板的有效固定位置进行方便快捷的固定操作,导致木板在钻孔过程中容易出现偏移,影响木板进行钻孔工作的效率和质量,甚至对木板造成损伤,影响木板的正常使用,存在浪费木板原料的问题;

5.(2)在对木板进行钻孔的过程中,容易产生大量的碎屑粉尘,从而对空气造成影响,影响到工作人员的操作,而且不容易对碎屑粉尘进行清理,增加工作人员的工作负担,导致现有的钻孔置会存在无法对粉尘的扩散区域进行抑制的问题。

6.所以我们提出了一种阻隔粉尘分散且精准定位的木板加工用钻孔系统,以便于解决上述中提出的问题。

技术实现要素:

7.(一)解决的技术问题

8.针对上述背景技术中现有技术的不足,本实用新型的目的在于提供一种阻隔粉尘分散且精准定位的木板加工用钻孔系统,以解决上述背景技术中提出的目前市场上的一些阻隔粉尘分散且精准定位的木板加工用钻孔系统,存在无法对木板进行稳定可靠的精准定位动作和无法对粉尘的扩散区域进行抑制的问题。

9.(二)技术方案

10.为实现以上目的,本实用新型通过以下技术方案予以实现:

11.一种阻隔粉尘分散且精准定位的木板加工用钻孔系统,包括机箱、驱动板、钻头、工作台、移动板、定位板、伸缩板、升降杆、夹板、粉尘吸收装置和加工木板,所述机箱一侧的上端连接有滑轨,所述机箱一侧的下端开设有碎屑集中槽,所述滑轨上安装有驱动板,所述驱动板的一侧设置有电机,所述电机的下端安装有钻头,所述机箱的底端连接有工作台;

12.所述工作台的内部开设有通孔,所述通孔内安装有移动板,所述移动板的两侧均连接有定位板,每个所述定位板的一端均设置有伸缩板;

13.每个所述伸缩板的上端连接有升降杆,所述升降杆的下端均设置有夹板,两个所

述夹板的下端安装有加工木板,所述碎屑集中槽的一侧设置有粉尘吸收装置,所述加工木板通过两个夹板与工作台可拆卸连接。

14.优选的,所述滑轨固定在机箱一侧的中部位置,所述滑轨与驱动板相适配,所述驱动板通过电机与滑轨滑动连接,所述碎屑集中槽开设在机箱一侧的底部,所述碎屑集中槽与粉尘吸收装置相适配,所述机箱固定安装在工作台的一侧。

15.优选的,所述钻头的上端与电机的输出轴适配固定,所述钻头通过驱动板与机箱滑动连接,所述钻头安装在工作台中部位置的正上方,所述工作台内部的通孔与移动板相适配,所述移动板通过通孔与工作台滑动连接。

16.优选的,所述移动板包括有横板,所述横板的中部位置与相适配的通孔滑动连接,所述横板的两端均固定有相适配的竖板,两个所述竖板的上端均开设有矩形孔,所述矩形孔与定位板相适配,所述定位板的一端通过矩形孔与移动板滑动连接,所述定位板的另一端活动连接有相适配的伸缩板。

17.进一步的,每个所述定位板的一端均开设有滑动凹槽,每个所述定位板一端的两侧均活动连接有相适配的定位螺栓,所述滑动凹槽与移动板相适配,所述滑动凹槽一侧的两端均开设有与定位螺栓相适配的螺纹孔,所述定位板通过定位螺栓对滑动凹槽与移动板的连接位置进行固定,所述定位板的另一端均开设有空腔。

18.进一步的,每个所述伸缩板的一端均与定位板的空腔相适配,所述伸缩板的一端套接在空腔的内部,所述伸缩板另一端的上表面均固定有相适配的套筒,所述升降杆均连接在套筒的上端,所述夹板均安装在套筒的下端,所述升降杆通过套筒对夹板的上下伸缩进行制动。

19.进一步的,每个所述升降杆的上端均固定有相适配的转动把手,所述升降杆的外表面开设有外螺纹,所述套筒的内部开设有与升降杆相适配的内螺纹,所述升降杆与套筒螺纹连接,所述升降杆的下端与夹板上表面的中部位置适配固定,每个所述夹板的下底面均固定安装有相适配的橡胶防滑垫。

20.进一步的,所述粉尘吸收装置包括有防尘滤板和抽风扇,所述防尘滤板和抽风扇相适配,所述防尘滤板固定安装在相适配的碎屑集中槽一侧,所述抽风扇安装在防尘滤板的一侧,所述防尘滤板为高效hepa过滤网,所述加工木板包括有厚木板和薄木板。

21.(三)有益效果

22.与现有技术相比,本实用新型的有益效果是:该阻隔粉尘分散且精准定位的木板加工用钻孔系统:

23.(1)在机箱上设置有滑动安装的驱动板和钻头,能够方便对精准定位后的加工木板进行快捷钻孔动作,通过工作台内部滑动连接的移动板,移动板可以在工作台的通孔中进行平面移动的同时还可以方便定位板进行竖直移动动作,通过升降杆和伸缩板配合使用,使得夹板可以根据加工木板的厚度和长度对加工木板的有效固定位置进行方便快捷的固定操作,从而使钻孔装置整体能够稳定可靠的对加工木板进行精准定位的钻孔工作,还可以通过夹板下底面的橡胶防滑垫,提升加工木板在进行钻孔工作中稳定性的同时还能够避免在对加工木板进行夹持工作中出现损伤的情况,整体通过简单便捷的操作,能够对各种厚度的加工木板进行稳定可靠的精准定位工作,提升了钻孔装置的工作效率和使用效果。

24.(2)该钻孔装置在对加工木板进行钻孔的过程中,可以通过碎屑集中槽,使得钻孔过程中产生大量的碎屑粉尘在粉尘吸收装置的抽风扇作用下,进行集中收集动作,从而阻隔粉尘分散,避免对空气造成影响,影响到工作人员的操作,提升了钻孔装置的安全性能,同时可以通过粉尘吸收装置的防尘滤板来对钻孔过程中产生碎屑粉尘进行高效过滤动作,通过高效hepa过滤网使得钻孔过程中产生异味和粉尘能够进行分解和阻断作用,避免碎屑粉尘随着抽风扇进入到空气中,同时将碎屑粉尘吸入到碎屑集中槽内,能够方便工作人员的清理工作,减轻工作人员的工作负担,方便钻孔装置对对加工木板进行钻孔工作,提升了钻孔装置使用的便捷性和环保安全性能。

附图说明

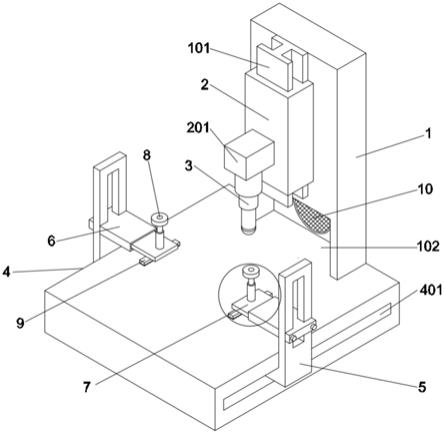

25.图1为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的整体的立体结构示意图;

26.图2为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的整体正视图的结构示意图;

27.图3为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的整体左视图的结构示意图;

28.图4为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的工作台和移动板的连接结构示意图;

29.图5为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的升降杆和伸缩板的连接结构示意图;

30.图6为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的定位板和伸缩板的连接结构示意图;

31.图7为本实用新型阻隔粉尘分散且精准定位的木板加工用钻孔系统的粉尘吸收装置结构示意图。

32.图中:机箱1,滑轨101,碎屑集中槽102,驱动板2,电机201,钻头 3,工作台4,通孔401,移动板5,矩形孔501,定位板6,定位螺栓601,滑动凹槽602,伸缩板7,套筒701,升降杆8,夹板9,粉尘吸收装置10,加工木板11。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.请参阅图1

‑

7所示,本实用新型提供一种阻隔粉尘分散且精准定位的木板加工用钻孔系统;包括机箱1、驱动板2、钻头3、工作台4、移动板5、定位板6、伸缩板7、升降杆8、夹板9、粉尘吸收装置10和加工木板11,机箱 1一侧的上端连接有滑轨101,机箱1一侧的下端开设有碎屑集中槽102,滑轨101上安装有驱动板2,驱动板2的一侧设置有电机201,电机201的下端安装有钻头3,机箱1的底端连接有工作台4;

35.工作台4的内部开设有通孔401,通孔401内安装有移动板5,移动板5 的两侧均连

接有定位板6,每个定位板6的一端均设置有伸缩板7;

36.每个伸缩板7的上端连接有升降杆8,升降杆8的下端均设置有夹板9,两个夹板9的下端安装有加工木板11,碎屑集中槽102的一侧设置有粉尘吸收装置10,加工木板11通过两个夹板9与工作台4可拆卸连接;

37.作为本实用新型的一种优选技术方案:滑轨101固定在机箱1一侧的中部位置,滑轨101与驱动板2相适配,驱动板2通过电机201与滑轨101滑动连接,碎屑集中槽102开设在机箱1一侧的底部,碎屑集中槽102与粉尘吸收装置10相适配,机箱1固定安装在工作台4的一侧,使电机2能够更好的控制钻头3进行钻孔动作,使钻孔装置能够更加方便快捷的对加工木板进行钻孔工作;

38.作为本实用新型的一种优选技术方案:钻头3的上端与电机201的输出轴适配固定,钻头3通过驱动板2与机箱1滑动连接,钻头3安装在工作台4 中部位置的正上方,工作台4内部的通孔401与移动板5相适配,移动板5 通过通孔401与工作台4滑动连接,能够方便对精准定位后的加工木板11进行稳定可靠的钻孔动作,通过与工作台4内部滑动连接的移动板5,可以在工作台4的通孔401中进行平面移动,使加工木板11的精准动作更加简单可靠的进行,增加了钻孔装置的便捷性能;

39.作为本实用新型的一种优选技术方案:移动板5包括有横板,横板的中部位置与相适配的通孔401滑动连接,横板的两端均固定有相适配的竖板,两个竖板的上端均开设有矩形孔501,矩形孔501与定位板6相适配,定位板 6的一端通过矩形孔501与移动板5滑动连接,定位板6的另一端活动连接有相适配的伸缩板7,使移动板5可以方便定位板6进行竖直移动动作,通过活动连接伸缩板7能够根据加工木板11的宽度,对加工木板11的有效固定位置进行精准定位动作,能够使钻孔装置更好的对加工木板11进行稳定可靠的精准定位动作,增加了钻孔装置的稳定性能;

40.作为本实用新型的一种优选技术方案:每个定位板6的一端均开设有滑动凹槽602,每个定位板6一端的两侧均活动连接有相适配的定位螺栓601,滑动凹槽602与移动板5相适配,滑动凹槽602一侧的两端均开设有与定位螺栓601相适配的螺纹孔,定位板6通过定位螺栓601对滑动凹槽602与移动板5的连接位置进行固定,定位板6的另一端均开设有空腔,能够对定位板6的竖直位置进行稳定可靠的固定动作,从而能够根据加工木板11的宽度,对定位板6与移动板5的连接位置进行精准定位动作,增加了钻孔装置的稳定性能;

41.作为本实用新型的一种优选技术方案:每个伸缩板7的一端均与定位板6 的空腔相适配,伸缩板7的一端套接在空腔的内部,伸缩板7另一端的上表面均固定有相适配的套筒701,升降杆8均连接在套筒701的上端,夹板9均安装在套筒701的下端,升降杆8通过套筒701对夹板9的上下伸缩进行制动,通过升降杆8和伸缩7板配合使用,使得夹板9可以根据加工木板11的厚度和长度对加工木板11的有效固定位置进行方便快捷的固定操作,从而使钻孔装置整体能够稳定可靠的对加工木板11进行钻孔工作,增加了钻孔装置的便捷性能;

42.作为本实用新型的一种优选技术方案:每个升降杆8的上端均固定有相适配的转动把手,升降杆8的外表面开设有外螺纹,套筒701的内部开设有与升降杆8相适配的内螺纹,升降杆8与套筒701螺纹连接,升降杆8的下端与夹板9上表面的中部位置适配固定,每个夹板9的下底面均固定安装有相适配的橡胶防滑垫,过夹板9下底面的橡胶防滑垫,提升加工木板11在进行钻孔工作中稳定性的同时还能够避免在对加工木板11进行夹持工作中出

现损伤的情况,使夹板9通过简单便捷的操作,能够对各种厚度的加工木板11 进行安全可靠的精准定位工作。

43.作为本实用新型的一种优选技术方案:粉尘吸收装置10包括有防尘滤板和抽风扇,防尘滤板和抽风扇相适配,防尘滤板固定安装在相适配的碎屑集中槽102一侧,抽风扇安装在防尘滤板的一侧,防尘滤板为高效hepa过滤网,加工木板11包括有厚木板和薄木板,使得钻孔过程中产生大量的碎屑粉尘在粉尘吸收装置10的抽风扇作用下,进行集中收集动作,从而阻隔粉尘分散,同时可以通过粉尘吸收装置10的防尘滤板来对钻孔过程中产生碎屑粉尘进行高效过滤动作,通过高效hepa过滤网使得钻孔过程中产生异味和粉尘能够进行分解和阻断作用,hepa由非常细小的有机纤维交织而成,对微粒的捕捉能力较强,孔径微小,吸附容量大,净化效率高,并具备吸水性,针对0.3微米的粒子净化率为99.97%,能杀灭微生物,细菌病毒,能清除部分挥发性有机物,能分解部分有气味的气体。

44.本实施例的工作原理:在使用该阻隔粉尘分散且精准定位的木板加工用钻孔系统时,如图2和图4

‑

7所示,通常情况下,将需要进行钻孔动作的加工木板11放置到工作台4,通过在工作台4的通孔401内部滑动连接的移动板5,将夹板9移动到加工木板11有效固定位置的上方,通过在矩形孔501 上滑动连接的定位板6配合定位螺栓601来对定位板6和移动板5进行连接固定动作,然后通过螺纹连接在伸缩板7的套筒701内部的升降杆8,来对夹板9进行升降移动动作,即可对加工木板11进行精准定位动作,然后通过驱动板2的电机201配合钻头3对加工木板11进行钻孔工作即可;

45.如图1

‑

3和图7所示,该钻孔装置使用时,钻孔过程中产生大量的碎屑粉尘在粉尘吸收装置10的抽风扇作用下,进行集中收集动作,将碎屑粉尘吸入到碎屑集中槽2内。通过粉尘吸收装置10的防尘滤板来对钻孔过程中产生碎屑粉尘进行高效过滤动作;

46.如图2和图3所示,在加工木板11的厚度情况不同时,通过调节升降杆 8与套筒701螺纹连接的位置,使得加工木板11能够稳定的连接在工作台4,如图5和图6所示,通过伸缩板7套接在定位板6一端的空腔内只能进行前后移动,不会进行左右移动,因此可以通过伸缩板7对不同宽度的加工木板 11的有效固定位置进行可靠的精准定位动作,以上便是整个装置的工作过程,且本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

47.尽管参照前述实施例对本实用新型进行了详细的说明,需要说明的是,在本实用新型中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义;对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。