1.本发明属于涂料领域,特别涉及一种含复合功能化改性氧化石墨烯的水性环氧基防腐涂料及其制备方法和应用。

背景技术:

2.有机涂层是控制和延缓金属腐蚀的常用措施,然而,传统的溶剂型防腐涂料在钢铁制品及其设施涂装过程中含有的大量挥发性有机化合物(vocs)已成为大气污染源之一,严重危害环境及人类健康。因此水性防腐涂料因其环保,无毒且易清洗等优势已经成为涂料行业必然的发展趋势。然而,与溶剂型工业涂料相比,水性防腐涂料为了实现树脂的水性化,不可避免的要引入大量的亲水性基团或物质,以提高树脂的水分散性从而降低涂料的vocs。水性涂料产品在成膜过程中,残留的亲水性基团或表面活性剂会在成膜过程中经分子重排而形成极性通道,这将加速水分吸收和渗透,使涂层劣化并引发腐蚀,其长期防腐性能远不及溶剂涂层。

3.环氧树脂涂料作为金属腐蚀防护涂料中应用最为广泛的一种,受到了各方的高度重视。近年来大量的研究表明,在涂料中添加金属或非金属氧化物纳米填料,例如sio2,tio2,al2o3等,不仅可以提升水性环氧树脂涂层的力学性能和热稳定性,而且可以增强水性环氧树脂的防腐性能。其中,二氧化钛具有无毒,耐腐蚀性好,遮盖力高,着色力强,紫外光屏蔽能力强,抗老化性能好等优点,因而被研究者们大量应用在研究中。石墨烯是一种具有单层原子的平面维碳纳米材料。自2004年发现能够通过机械剥离制备石墨烯以来,石墨烯以其优异的电学、光学、机械、热学等性能备受关注。近年来,石墨烯在柔性电极、微电子器件、超级电容器和生物医学应用领域显示出广泛的应用。此外,石墨烯由于其较小的粒径和较大的表面积,在腐蚀防护方面具有广阔的应用前景。与传统颜料相比,具有防止腐蚀性介质扩散到金属基体的阻隔能力。但是因未经表面处理的、结构规整的石墨烯有团聚的倾向,不易在聚合物内部实现均匀分散,所以未经表面处理的石墨烯不适用于聚合物复合材料中。为了提高聚合物/石墨烯纳米复合材料的性能,对石墨烯进行表面处理显得尤为重要。

技术实现要素:

4.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种含复合功能化改性氧化石墨烯的水性环氧基防腐涂料及其制备方法和应用。本发明采用氨基酸和二氧化钛共同对氧化石墨烯进行功能化改性,得到复合功能化改性氧化石墨烯,并将其作为腐蚀抑制剂与水性环氧树脂复合形成防腐涂料应用于金属防腐。

5.本发明的目的通过下述技术方案实现:

6.一种含复合功能化改性氧化石墨烯的水性环氧基防腐涂料,包括以下按质量份数计的组分:

[0007][0008]

所述的复合功能化改性氧化石墨烯的结构式如下式ⅰ所示:

[0009][0010]

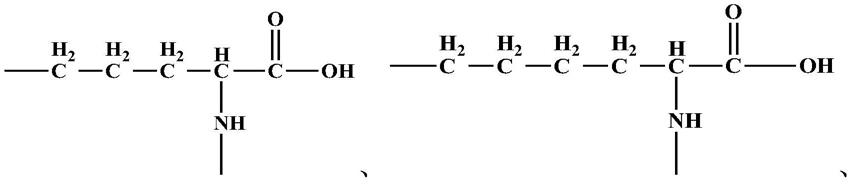

式ⅰ中r为

[0011][0012]

其中的一种或两种以上;式ⅰ中r2为:

[0013][0014]

所述的自乳化水性环氧固化剂的结构式如下式ⅱ所示:

[0015][0016]

式ⅱ中r为:

[0017][0018]

所述的环氧树脂为双酚a型环氧树脂、双酚s型环氧树脂和双酚f型环氧树脂中的至少一种;所述的硅氟烷偶联剂为三氟丙基三甲氧基硅烷、三氟丙基三乙氧基硅烷、六氟丁基丙基三甲氧基硅烷、十二氟庚基丙基三甲氧基硅烷、十三氟辛基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、十七氟癸基三甲氧基硅烷和十七氟癸基三乙氧基硅烷中的一种或两种以上;所述的分散剂为byk-p104、byk-p105和byk-163(德国毕克化学有限公司)中的一种或两种以上;所述的促进剂为2,4,6-三(二甲胺基甲基)苯酚(dmp-30)、三乙醇胺和二氮杂二环(dbu)中的一种或两种以上;所述的消泡剂为矿物油类消泡剂、聚硅氧烷类消泡剂和含有胺、亚胺或酰胺类消泡剂中的一种或两种以上;所述的流平剂为byk-323、byk-326、byk-352和byk-3456中的一种或两种以上。

[0019]

优选地,所述环氧树脂为双酚a型环氧树脂。

[0020]

所述的复合功能化氧化石墨烯,其特征在于,其通过分步改性制备得到,先在氨基酸进行共价修饰氧化石墨烯的基础上,再通过和硅烷偶联剂改性的二氧化钛复合改性而成。

[0021]

所述的一种含复合功能化改性氧化石墨烯的水性环氧基防腐涂料的制备方法,包括如下步骤:

[0022]

(1)氨基酸改性氧化石墨烯的制备:将氧化石墨烯通过超声处理分散在水中,得到氧化石墨烯悬浮液,然后加入氨基酸进行反应,纯化后得到氨基酸改性氧化石墨烯;

[0023]

(2)硅烷偶联剂改性二氧化钛的制备:将二氧化钛通过超声处理分散在乙醇水溶液中,得到二氧化钛悬浮液,然后加入硅烷偶联剂进行反应,纯化后得到硅烷偶联剂改性二氧化钛;

[0024]

(3)将步骤(1)中得到的氨基酸改性氧化石墨烯和步骤(2)中得到的硅烷偶联剂改性二氧化钛通过超声处理分散在水中,然后进行反应,干燥后得到复合功能化改性氧化石墨烯;

[0025]

(4)自乳化水性环氧固化剂的制备:在溶剂中,环氧树脂和聚醚胺反应,除去溶剂后得到末端带氨基的聚醚产物,加入酸类化合物进行酸处理,再向其中加入水得到自乳化水性环氧固化剂;

[0026]

(5)含功能化改性氧化石墨烯的水性环氧基防腐涂料的制备:将复合功能化改性氧化石墨烯、环氧树脂和自乳化水性环氧固化剂混合均匀,然后加入水,通过相反转法制备环氧树脂乳液,再向其中加入分散剂、促进剂、消泡剂、流平剂,混合均匀,即得到防腐涂料。

[0027]

所述的超声处理为在300~800w的功率下超声30~90min;步骤(1)~(4)所述的反应的条件为:在惰性气氛下反应,温度为40~80℃,时间为4~24h,搅拌转速为200~400rad/min;所述的除去溶剂为在50~95℃下减压蒸馏除去溶剂;所述的酸处理为以200~400rad/min的转速在50~80℃下反应10~120min;所述的纯化为将反应混合物离心后用无水乙醇和去离子水对下层沉淀物进行洗涤,并将所得的固体干燥。

[0028]

优选地,所述惰性气氛为氮气或氩气。

[0029]

优选地,步骤(1)和(2)所述的反应的条件为:在氮气气氛下反应,温度为40~60℃,时间为12h~24。

[0030]

优选地,步骤(3)所述的反应的条件为:在氮气气氛下反应,温度为50~80℃,时间为反应4~8h。

[0031]

优选地,步骤(4)所述的反应的条件为:在惰性气氛下反应,温度为65~80℃,时间为4h。

[0032]

所述的氨基酸为鸟氨酸、赖氨酸、精氨酸和瓜氨酸中的一种或两种以上;所述的硅烷偶联剂为环氧基硅烷偶联剂;所述的环氧树脂为双酚a型环氧树脂;所述的聚醚胺为聚醚胺d230;所述的溶剂为无水乙醇、丁酮、丙二醇单甲醚、n,n

′‑

二甲基甲酰胺中的至少一种;所述的酸类化合物为冰乙酸。

[0033]

优选地,所述的硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)。

[0034]

步骤(1)所述的氨基酸、水、氧化石墨烯的质量比为10~30:80~200:1;步骤(2)所述乙醇水溶液、硅烷偶联剂、二氧化钛的质量比为100~200:10~30:1;步骤(3)所述的氨基酸改性氧化石墨烯、硅烷偶联剂改性二氧化钛、水的质量比为1:1~5:100~300;步骤(4)所述的环氧树脂、聚醚胺、溶剂的质量比为50~75:65~100:60~80,所述的末端带氨基的聚醚产物、酸类化合物、水的质量比为60~120:8~20:45~140。

[0035]

优选地,步骤(1)所述的氨基酸、水、氧化石墨烯的质量比为20:150:1;步骤(2)所述乙醇水溶液、硅烷偶联剂、二氧化钛的质量比为150:20:1;步骤(3)所述的氨基酸改性氧化石墨烯、硅烷偶联剂改性二氧化钛、水的质量比为1:3:200;步骤(4)所述的环氧树脂、聚醚胺、溶剂的质量比为50:65:60。

[0036]

所述的乙醇水溶液中乙醇体积分数为50-95%;所述的自乳化水性环氧固化剂的固含量为50~60%;所述的环氧树脂乳液的固含量为50~60%。

[0037]

所述的一种含复合功能化改性氧化石墨烯的水性环氧基防腐涂料的应用,其特征在于,其应用在金属部件的表面。

[0038]

本发明相对于现有技术,具有如下的优点及有益效果:

[0039]

(1)一方面,引入的氨基酸通过插层作用改善了氧化石墨烯使用过程中容易团聚的问题,另一方面,富含氨基的氨基酸可以与环氧树脂基体发生化学键合,提高了氧化石墨烯在环氧树脂基体中的分散性和相容性,分散性提高后,氧化石墨烯高效的覆盖在金属表面,提高了涂层的防腐蚀性能。二氧化钛的引入可提高漆膜表面疏水性,增强材料的耐环境性。因此,复合功能化改性氧化石墨烯的引入实现了涂料的分散性、体系相容性、涂层耐环境性及防腐性能的统一,解决了氧化石墨烯直接用作腐蚀抑制剂时易团聚和分散性及防腐效果差的问题。此外,含氟硅烷偶联剂引入能够降低涂层的表面自由能,提升了涂层疏水性能。

[0040]

(2)本发明所得防腐涂料为水性涂料,其具有的vocs含量低、刺激性气味小、施工过程安全等优点,避免了使用时对人体健康及环境的危害。

具体实施方式

[0041]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。本发明涉及的原料均可从市场上直接购买。对于未特别注明的工艺参数,可参照常规技术进行。

[0042]

涂膜性能测试按如下标准进行:

[0043]

耐水性按gb/1733-1993测定;耐酸性按gb/t9274-1988测定;耐碱性按gb/t9274-1988测定;耐盐雾性按gb/t1771-2007测定;接触角按gb/t24368-2009测定。

[0044]

实施例1

[0045]

1.复合功能化改性氧化石墨烯的制备:

[0046]

(1)氨基酸改性氧化石墨烯的制备:将1质量份的氧化石墨烯(go)通过在功率为300w条件下超声处理30分钟分散在100质量份的去离子水中,得到均匀的氧化石墨烯悬浮液,在搅拌的同时将10质量份的赖氨酸滴加到悬浮液中,在n2保护下,40℃条件下反应12h,将所得的产物经过洗涤,抽滤除去未反应的赖氨酸,然后将所得固体干燥得到黑色固体粉末的赖氨酸改性的氧化石墨烯。

[0047]

(2)硅烷偶联剂改性二氧化钛的制备:将1质量份的二氧化钛通过在功率为300w条件下超声处理30分钟分散在100质量份的去离子水和无水乙醇的混合溶液中(去离子水/无水乙醇(v1:v2=1:9)),得到二氧化钛悬浮液,在搅拌同时将10质量份的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)滴加到悬浮液中,在n2保护下,50℃条件下反应4h,将所得的产物经过洗涤,抽滤除去未反应的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560),然后将所得固体干燥得到白色固体粉末的硅烷偶联剂改性二氧化钛。

[0048]

(3)搅拌条件下,将步骤(1)中得到的氨基酸改性的氧化石墨烯和步骤(2)中得到的硅烷偶联剂改性的二氧化钛按照1:1质量比,通过在功率为300w条件下超声处理30分钟分散在150质量份的去离子水中,然后在n2保护下,50℃条件下反应4h,将所得产物干燥获得复合功能化改性氧化石墨烯纳米材料。

[0049]

2.自乳化水性环氧固化剂的制备:

[0050]

在n2保护下,以60质量份的无水乙醇为反应介质,将50质量份的双酚a型环氧树脂e51和65质量份的聚醚胺d230在转速为300rad/min和温度为65℃下反应4h,得到末端带氨

基的聚醚产物;50℃下减压蒸馏除去溶剂,向末端带氨基的聚醚产物中加入15质量份的冰乙酸,以320rad/min的转速在65℃下反应30min,然后加入88质量份的去离子水制备固含量约为60%的自乳化水性环氧固化剂。

[0051]

3.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的制备:

[0052]

将复合功能化改性氧化石墨烯、双酚a型环氧树脂e51、自乳化水性环氧固化剂按质量份依次取0.2份、80份、80份加入到反应釜中混合均匀,然后加入105质量份去离子水通过相反转法制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计的2份的三氟丙基三甲氧基硅烷、0.5份的byk-105分散剂、0.5份的三乙醇胺或二氮杂二环(dbu)促进剂、0.5份的聚硅氧烷消泡剂、0.5份的byk-323流平剂,混合均匀后,静置除去气泡。

[0053]

4.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的性能测试:

[0054]

将上述制备的涂料均匀涂抹在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0055]

实施例2

[0056]

1.复合功能化改性氧化石墨烯的制备:

[0057]

(1)氨基酸改性氧化石墨烯的制备:将1质量份的氧化石墨烯(go)通过在功率为400w条件下超声处理50分钟分散在120质量份的去离子水中,得到均匀的氧化石墨烯悬浮液,在搅拌同时将15质量份的赖氨酸滴加到悬浮液中,在n2保护下,45℃条件下反应16h,将所得的产物经过洗涤,抽滤除去未反应的赖氨酸,然后将所得固体干燥得到黑色固体粉末的赖氨酸改性的氧化石墨烯。

[0058]

(2)硅烷偶联剂改性二氧化钛的制备:将1质量份的二氧化钛通过在功率为400w条件下超声处理50分钟分散在120质量份的去离子水和无水乙醇的混合溶液中(去离子水/无水乙醇(v1:v2=1:9)),得到二氧化钛悬浮液,在搅拌同时将15质量份的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)滴加到悬浮液中,在n2保护下,55℃条件下反应5h,将所得的产物经过洗涤,抽滤除去未反应的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560),然后将所得固体干燥得到白色固体粉末的硅烷偶联剂改性二氧化钛。

[0059]

(3)搅拌条件下,将步骤(1)中得到的氨基酸改性的氧化石墨烯和步骤(2)中得到的硅烷偶联剂改性的二氧化钛按照1:2质量比,通过在功率为400w条件下超声处理50分钟分散在180质量份的去离子水中,然后在n2保护下,45℃条件下反应5h,将所得产物干燥获得复合功能化改性氧化石墨烯纳米材料。

[0060]

2.自乳化水性环氧固化剂的制备:

[0061]

在n2保护下,以60质量份的无水乙醇为反应介质,将50质量份的双酚a型环氧树脂e51和65质量份的聚醚胺d230在转速为300rad/min和温度为65℃下反应4h,得到末端带氨基的聚醚产物;50℃下减压蒸馏除去溶剂,向末端带氨基的聚醚产物中加入15质量份的冰乙酸,以320rad/min的转速在65℃下反应30min,然后加入87质量份的去离子水制备固含量约为60%的自乳化水性环氧固化剂。

[0062]

3.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的制备:

[0063]

将复合功能化改性氧化石墨烯、双酚a型环氧树脂e51、自乳化水性环氧固化剂按质量份,依次取0.4份、90份、90份加入到反应釜中混合均匀,然后加入96质量份去离子水通过相反转法制备固含量约为60%的环氧树脂乳液,再向其中加入按质量份计的4份的六氟

丁基丙基三甲氧基硅烷、1份的byk-105分散剂、1份的2,4,6-三(二甲胺基甲基)苯酚(dmp-30)促进剂、1份的矿物油消泡剂、1份的byk-323流平剂,混合均匀后,静置除去气泡。

[0064]

4.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的性能测试:

[0065]

将上述制备的涂料均匀涂抹在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0066]

实施例3

[0067]

1.复合功能化改性氧化石墨烯的制备:

[0068]

(1)氨基酸改性氧化石墨烯的制备:将1质量份的氧化石墨烯(go)通过在功率为600w条件下超声处理60分钟分散在150质量份的去离子水中,得到均匀的氧化石墨烯悬浮液,在搅拌同时将20质量份的赖氨酸滴加到悬浮液中,在n2保护下,50℃条件下反应18h;将所得的产物经过洗涤,抽滤除去未反应的赖氨酸,然后将所得固体干燥得到黑色固体粉末的赖氨酸改性的氧化石墨烯。

[0069]

(2)硅烷偶联剂改性二氧化钛的制备:将1质量份的二氧化钛通过在功率为600w条件下超声处理60分钟分散在150质量份的去离子水和无水乙醇的混合溶液中(去离子水/无水乙醇(v1:v2=1:9)),得到二氧化钛悬浮液,在搅拌同时将20质量份的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)滴加到悬浮液中,在n2保护下,60℃条件下反应6h,将所得的产物经过洗涤,抽滤除去未反应的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560),然后将所得固体干燥得到白色固体粉末的硅烷偶联剂改性二氧化钛。

[0070]

(3)搅拌条件下,将步骤(1)中得到的氨基酸改性的氧化石墨烯和步骤(2)中得到的硅烷偶联剂改性的二氧化钛按照1:3质量比,通过在功率为600w条件下超声处理60分钟分散在200质量份的去离子水中,然后在n2保护下,50℃条件下反应6h,将所得产物干燥获得复合功能化改性氧化石墨烯纳米材料。

[0071]

2.自乳化水性环氧固化剂的制备:

[0072]

在n2保护下,以60质量份的无水乙醇为反应介质,将50质量份的双酚a型环氧树脂e51和65质量份的聚醚胺d230在转速为300rad/min和温度为65℃下反应4h,得到末端带氨基的聚醚产物;50℃下减压蒸馏除去溶剂,向末端带氨基的聚醚产物中加入15质量份的冰乙酸,以320rad/min的转速在65℃下反应30min,然后加入87质量份的去离子水制备固含量约为60%的自乳化水性环氧固化剂。

[0073]

3.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的制备:

[0074]

将复合功能化改性氧化石墨烯、双酚a型环氧树脂e51、自乳化水性环氧固化剂按质量份,依次取0.6份、100份、100份加入到反应釜中混合均匀,然后加入131质量份去离子水通过相反转法制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计的6份的十二氟庚基丙基三甲氧基硅烷、0.5份的byk-163分散剂、0.5份的三乙醇胺或二氮杂二环(dbu)促进剂、0.5份的聚硅氧烷消泡剂、0.5份的byk-323流平剂,混合均匀后,静置除去气泡。

[0075]

4.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的性能测试:

[0076]

将上述制备的涂料均匀涂抹在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0077]

实施例4

[0078]

1.复合功能化改性氧化石墨烯的制备:

[0079]

(1)氨基酸改性氧化石墨烯的制备:将1质量份的氧化石墨烯(go)通过在功率为700w条件下超声处理70分钟分散在160质量份的去离子水中,得到均匀的氧化石墨烯悬浮液,在搅拌同时将25质量份的赖氨酸滴加到悬浮液中,在n2保护下,55℃条件下反应20h,将所得的产物经过洗涤,抽滤除去未反应的赖氨酸,然后将所得固体干燥得到黑色固体粉末的赖氨酸改性的氧化石墨烯。

[0080]

(2)硅烷偶联剂改性二氧化钛的制备:将1质量份的二氧化钛通过在功率为700w条件下超声处理70分钟分散在在180质量份的去离子水和无水乙醇的混合溶液中(去离子水/无水乙醇(v1:v2=1:9),得到二氧化钛悬浮液,在搅拌同时将25质量份的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)滴加到悬浮液中,在n2保护下,70℃条件下反应7h,将所得的产物经过洗涤,抽滤除去未反应的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560),然后将所得固体干燥得到白色固体粉末的硅烷偶联剂改性二氧化钛。

[0081]

(3)搅拌条件下,将步骤(1)中得到的氨基酸改性的氧化石墨烯和步骤(2)中得到的硅烷偶联剂改性的二氧化钛按照1:4质量比,通过在功率为700w条件下超声处理70分钟分散在250质量份的去离子水中,在n2保护下,60℃条件下反应7h,将所得产物干燥获得复合功能化改性氧化石墨烯纳米材料。

[0082]

2.自乳化水性环氧固化剂的制备:

[0083]

在n2保护下,以60质量份的无水乙醇为反应介质,将50质量份的双酚a型环氧树脂e51和65质量份的聚醚胺d230在转速为300rad/min和温度为65℃下反应4h,得到末端带氨基的聚醚产物;50℃下减压蒸馏除去溶剂,向末端带氨基的聚醚产物中加入15质量份的冰乙酸,以320rad/min的转速在65℃下反应30min,然后加入87质量份的去离子水制备固含量约为60%的自乳化水性环氧固化剂。

[0084]

3.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的制备:

[0085]

将复合功能化改性氧化石墨烯、双酚a型环氧树脂e51、自乳化水性环氧固化剂按质量份,依次取0.8份、95份、95份加入到反应釜中混合均匀,然后加入125质量份去离子水通过相反转法制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计的8份的十三氟辛基三乙氧基硅烷、1份的byk-104分散剂、1份的2,4,6-三(二甲胺基甲基)苯酚(dmp-30)促进剂、1份的矿物油消泡剂、1份的byk-323流平剂,混合均匀后,静置除去气泡。

[0086]

4.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的性能测试:

[0087]

将上述制备的涂料均匀涂抹在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0088]

实施例5

[0089]

1.复合功能化改性氧化石墨烯的制备:

[0090]

(1)氨基酸改性氧化石墨烯的制备:将1质量份的氧化石墨烯(go)通过在功率为800w条件下超声处理90分钟分散在200质量份的去离子水中,得到均匀的氧化石墨烯悬浮液,在搅拌同时将30质量份的赖氨酸滴加到悬浮液中,在n2保护下,60℃条件下反应24h,将所得的产物经过洗涤,抽滤除去未反应的赖氨酸,然后将所得固体干燥得到黑色固体粉末的赖氨酸改性的氧化石墨烯。

[0091]

(2)硅烷偶联剂改性二氧化钛的制备:将1质量份的二氧化钛通过在功率为800w条

件下超声处理90分钟分散在200质量份的去离子水和无水乙醇的混合溶液中(去离子水/无水乙醇(v1:v2=1:9)),得到二氧化钛悬浮液,在搅拌同时将30质量份的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)滴加到悬浮液中,在n2保护下,80℃条件下反应8h,将所得的产物经过洗涤,抽滤除去未反应的γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560),然后将所得固体干燥得到白色固体粉末的硅烷偶联剂改性二氧化钛。

[0092]

(3)搅拌条件下,将步骤(1)中得到的氨基酸改性的氧化石墨烯和步骤(2)中得到的硅烷偶联剂改性的二氧化钛按照1:5质量比,通过在功率为800w条件下超声处理90分钟分散在300质量份的去离子水中,在n2保护下,80℃条件下反应8h,将所得产物干燥获得复合功能化改性氧化石墨烯纳米材料。

[0093]

2.自乳化水性环氧固化剂的制备:

[0094]

在n2保护下,以60质量份的无水乙醇为反应介质,将50质量份的双酚a型环氧树脂e51和65质量份的聚醚胺d230在转速为300rad/min和温度为65℃下反应4h,得到末端带氨基的聚醚产物;50℃下减压蒸馏除去溶剂,向末端带氨基的聚醚产物中加入15质量份的冰乙酸,以320rad/min的转速在65℃下反应30min,然后加入87质量份的去离子水制备固含量约为60%的自乳化水性环氧固化剂。

[0095]

3.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的制备:

[0096]

将复合功能化改性氧化石墨烯、双酚a型环氧树脂e51、自乳化水性环氧固化剂按质量份,依次取1份、100份、100份加入到反应釜中混合均匀,然后加入132质量份去离子水通过相反转法制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计的10份的十七氟癸基三甲氧基硅烷、2份的byk-104分散剂、2份的2,4,6-三(二甲胺基甲基)苯酚(dmp-30)促进剂、2份的聚硅氧烷消泡剂、2份的byk-323流平剂,混合均匀后,静置除去气泡。

[0097]

4.复合功能化改性氧化石墨烯的水性环氧基防腐涂料的性能测试:

[0098]

将上述制备的涂料均匀涂抹在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0099]

对比例1:

[0100]

将实施案例1制备的双酚a型环氧树脂e51和自乳化水性环氧固化剂按照质量比为1:1,依次取80份和80份加入分散釜中混合均匀,然后加入105质量份去离子水制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计4份的三氟丙基三甲氧基硅烷、0.5份的byk-163分散剂、0.5份的三乙醇胺或二氮杂二环(dbu)促进剂、0.5份的聚硅氧烷消泡剂、0.5份的byk-323流平剂,静置除去气泡。将其涂在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0101]

对比例2:

[0102]

将氧化石墨烯、双酚a型环氧树脂e51、实施案例1制备的自乳化水性环氧固化剂按质量比为1:80:80,依次取1份、80份、80份加入到反应釜中混合均匀,然后加入105质量份去离子水通过相反转法制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计4份的六氟丁基丙基三甲氧基硅烷、0.5份的byk-104分散剂、0.5份的2,4,6-三(二甲胺基甲基)苯酚(dmp-30)促进剂、0.5份的矿物油消泡剂、0.5份的byk-323流平剂,混合均匀后,静置除去气泡。将其涂在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0103]

对比例3:

[0104]

将实施案例1制备的氨基酸改性氧化石墨烯,双酚a型环氧树脂e51和自乳化水性环氧固化剂按照质量比为0.2:80:80,依次取0.2份,80份和80份加入分散釜中混合均匀,然后加入105质量份去离子水制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计4份的三氟丙基三甲氧基硅烷、0.5份的byk-105分散剂、0.5份的三乙醇胺或二氮杂二环(dbu)促进剂、0.5份的聚硅氧烷消泡剂、0.5份的byk-323流平剂,静置除去气泡。将其涂在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0105]

对比例4:

[0106]

将实施案例1制备的硅烷偶联剂改性二氧化钛,双酚a型环氧树脂e51和自乳化水性环氧固化剂按照质量比为0.2:80:80,依次取0.2份,80份和80份加入分散釜中混合均匀,然后加入105质量份去离子水制备固含量约为55%的环氧树脂乳液,再向其中加入按质量份计4份的三氟丙基三甲氧基硅烷、0.5份的byk-163分散剂、0.5份的三乙醇胺或二氮杂二环(dbu)促进剂、0.5份的聚硅氧烷消泡剂、0.5份的byk-323流平剂,静置除去气泡。将其涂在马口铁和玻璃片上,放入烘箱中,待水分挥发后形成透明的漆膜。形成的漆膜在室温放置72h后测试,其性能见表1。

[0107]

表1各实施例和对比例获得的漆膜性能测试结果

[0108][0109]

[0110]

从表1中可以看出,以本发明制备的复合功能化改性氧化石墨烯材料作为腐蚀抑制剂,可以提高水性基环氧防腐涂料的耐水性、耐环境性和防腐性。从漆膜的接触角及表面能结果可知,实施例1-5防腐涂料制备的漆膜的疏水性能得到了明显提升。

[0111]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。