1.本发明属于高分子材料技术领域,涉及一种防伪复合荧光油墨材料及其制备方法和应用。

背景技术:

2.防伪,是指为防止以假冒为手段,对于有价值的印刷品,如茅台酒防伪标签、美元、支票、商场购物卡、飞机票等进行仿制、复制或伪造和销售他人产品所主动采取的一种措施。为了维护消费者和企业的本身利益,防伪技能由此应运而生。

3.荧光防伪技术不仅仅在大众防伪领域有着很大的优势,在高级防伪上更有着其他防伪技术无法比拟的优势。例如,通过红外和紫外线及其特定的波长,精确测定防伪发光材料的发光光谱或发光颜色。

4.然而,目前防伪技术还存在容易仿造的漏洞,例如60%的伪造品与100%真品难以确认;具有特殊水印打印的纸张的成本高,尤其对于中小企业需要承担一大笔防伪开销,从防伪设计费用,到昂贵的特殊水印纸张成本,且条形码打印容易通过复印等方式被伪造。防伪中精细打印的彩色防伪图案,又具有人眼难以确认的模糊元素,因此防伪成本高、效果低并且不通用。

5.防伪油墨依赖于油墨中的色料、连接料所具有的特殊功能而起到防伪作用。防伪油墨是指具有防伪功能的油墨,防伪油墨是在油墨连接料中加入特殊性能的防伪材料,防伪油墨综合了材料学、力学、热学、光学、化学等多个科学领域,发展了智能复合防伪油墨技术。防伪油墨技术对于打击假冒伪劣产品、规范市场具有重要意义。

6.传统荧光颗粒大,直径为4-5μm,且形状规则,颗粒边缘不平滑,和油墨的连接料及其他助剂很难融为一体,由于粒径大,在喷墨打印的时候,很容易阻塞喷墨喷嘴。本发明中纳米荧光颜料平均粒径为14~16nm,每个颗粒都是近似圆形的结构,尺寸均匀,镜面反射效果好,能非常好的分散在油墨的连接料及其他助剂中,在紫外光的照射下,本发明的油具有低吸收,而荧光材料具有高吸光度,因此本发明的荧光油墨发光性能好。从而提高油墨的贮存稳定性和喷射性能。

技术实现要素:

7.本发明的目的是针对上述现有技术的缺点,提出一种防伪复合荧光油墨材料的制备方法。

8.一种防伪复合荧光油墨材料的制备方法,包括以下步骤:

9.(1)以共沉淀法制备纳米荧光材料zns:eu

3+

,pr,x及少量zns:mn荧光材料;其中x为tb

3+

或gd

3+

;

10.柠檬酸、硫源溶解在去离子水中,得到混合液;然后将其置于装有温度计、ph计、搅拌器的反应容器中,再加入氢氧化铵nh4oh和naoh的混合溶液、锌源、含铕化合物、含镨化合物、稀土化合物、催化剂、聚n-乙烯基己内酰胺、己二胺,ph调节至2~8,然后在保护气体气

氛下以350~800rpm的转速预混40~80分钟,再进行55~80℃下超声反应一段时间,通过离心收集沉淀物,再将所得沉淀物与乙醇溶液洗涤4~7次,然后静置0.5~1.5h,过滤后得到所需的荧光纳米材料;其中所述稀土化合物采用含铽化合物或含含钆化合物;

11.作为优选,所述硫源与锌源的质量比为(1.5-8.5):(5.5-19.5);

12.作为优选,所述含铕化合物、含镨化合物、稀土化合物与锌源的质量比为(3.5-8.5):(3.5-8.5):(3.5-8.5):(5.5-19.5);

13.作为优选,所述催化剂与锌源的质量比为(1.5-3.5):(5.5-19.5);

14.作为优选,所述聚n-乙烯基己内酰胺与锌源的质量比为(0.5-4.5):(5.5-19.5);

15.作为优选,所述己二胺与锌源的质量比为(1.5-3.5):(5.5-19.5);

16.作为优选,所述乙醇溶液中乙醇、水的体积比为1:2~4;

17.作为优选,所述硫源采用九水合硫化钠na2s

·

9h2o;

18.作为优选,所述锌源采用乙酸锌二水合物(zn(ch3coo)2

·

2h2o;

19.作为优选,所述含eu

3+

化合物采用硝酸铕(iii)六水合物、含钆化合物采用氧化钆,含铽化合物采用氢氧化铽,含镨化合物采用氧化镨;

20.作为优选,所述催化剂采用乙酸锰;

21.作为优选,所述保护气体采用氩气、氮气、氦气中的单一气体或者多种混合气体,当选择混合气体时,气体的流速为40至55l/min;当选择氩气、氮气、氦气的单一气体时,气体的流速为60至80l/min;

22.作为优选,所述超声采用jy98-iiidn超声波细胞粉碎机;其中功率选用350~680w,频率19.5-20.5khz,超声处理时间为30~70分钟。

23.(2)制备复合荧光油墨材料

24.将步骤(1)纳米荧光材料0.1~15.5重量份数;树脂型连接料15~40重量份数;溶剂15~40重量份数;光引发剂2~10重量份数;螯合剂0.1~1.5重量份数;消泡剂1~5重量份数;分散剂2~5重量份数;阻聚剂1~2.5重量份数;表面修饰剂0.5~1.5重量份数;着色剂0~8重量份数;去离子水10~30重量份数采用高速油墨搅拌机搅拌均匀,40~85℃温度下处理时间为45~100分钟;

25.作为优选,搅拌方式采用自转公转无翼混合式,公转速率为400~880prm/min,自传速率为300~680prm/min。

26.作为优选,所述树脂型连接料为松香改性酚醛树脂、改性石油树脂、氯化聚烯烃树脂、月桂酸辛酯、邻苯二甲酸酯、马来酸树脂、环戊二烯树脂、甲基苯基硅树脂中的一种或多种;

27.作为优选,所述溶剂为3-甲氧基-3-甲基丁醇、三甘醇单丁基醚、二甲基亚砜,聚乙二醇中的一种或多种;

28.作为优选,所述光引发剂为羟基环己烷苯酮,2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮(光引发剂2959),德国巴斯夫光引发剂lucirin tpo中的一种或多种;

29.作为优选,所述螯合剂为乙二胺四乙酸,1,10-邻二氮杂菲,2,2'-联吡啶中的一种或多种;

30.作为优选,所述消泡剂为hy-7010矿物油消泡剂,壬基酚聚氧乙烯醚中的一种或多种;

31.作为优选,所述分散剂为万华ds191分散剂,德国毕克分散剂byk163分散剂,德国毕克分散剂byk 307分散剂,solspersetm超分散剂中的一种或多种;

32.作为优选,所述阻聚剂为对苯二酚单甲醚,2-叔丁基对苯二酚,2,5-二羟基甲苯中的一种或多种;

33.作为优选,所述表面修饰剂为聚乙烯吡咯烷酮(pvp,25,rahavard darou),氧化锌中的一种或两种;

34.作为优选,所述着色剂为黑色、白色、青色、苋菜红、胭脂红、赤藓红、新红、品红、柠檬黄、日落黄、橙色、紫色、靛蓝、亮蓝蓝色、绿色、棕色等颜色的颜料中的一种或多种;

35.本发明的另一个目的是提供一种防伪复合荧光油墨,采用以上方法制备得到。

36.本发明的又一个目的是提供一种防伪图像,采用上述防伪复合荧光油墨印制,其红外线吸收波长为780~2400nm,优选为800~2200nm,更为优选860~2000nm,最为优选900~1800nm。800-2400nm的近红外线照射下是可见的,且在波长为可见光波长范围为:390-780nm几乎没有吸收。

37.读取红外线吸收图像的方法:使用公知的方法,当用红外激光照射印刷表面并且因此通过读取反射或透射光时,仅吸收上述特定波长,由此检测印刷品的真伪信息。

38.本发明的有益效果如下:

39.1、传统荧光颗粒大,直径为4-5μm,且形状规则,颗粒边缘不平滑,和油墨的连接料及其他助剂很难融为一体,由于粒径大,在喷墨打印的时候,很容易阻塞喷墨喷嘴。本发明中纳米荧光材料平均粒径为14~16nm,每个颗粒都是近似圆形的结构,尺寸均匀,镜面反射效果好,能非常好的分散在油墨的连接料及其他助剂中,在紫外光的照射下,本发明的油墨具有低吸收,而荧光材料具有高吸光度,因此本发明的荧光油墨发光性能好,从而提高油墨的贮存稳定性和喷射性能。

40.2.本发明自制荧光材料的发光性能可以通过各种生产条件及材料成分比例来控制,例如ph值,反映温度,生产时间,输入气体等,可以根据消费者的实际需要,调整荧光材料和油墨成分及比例。

41.3.本发明的荧光纳米材料和其他喷墨打印油墨材料实现完美结合,将防伪信息和图像打印在纸张、玻璃、金属等承印物上印刷的防伪标记具有在日光下无色隐形,肉眼和强光及紫外光均无法发现,但是在特定的红外线照射下,呈现防伪图像,具有唯一性的防伪效果,成本低,难以仿造。

附图说明

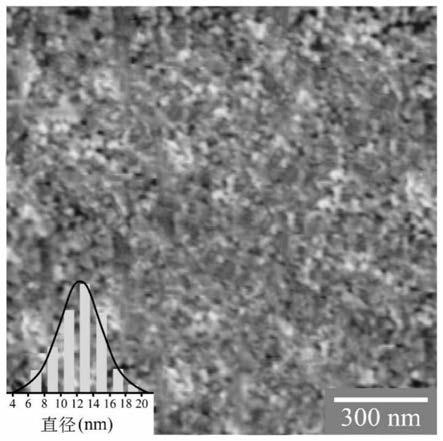

42.图1是实施例2-1复合荧光油墨的sem图谱和颗粒直径分布;

43.图2是实施例2-2复合荧光油墨sem图谱;

44.图3是实施例2-3复合荧光油墨sem图谱;

45.图4是实施例2-4复合荧光油墨sem图谱;

46.图5是实施例2-1~2-4复合荧光油墨的xrd图谱;

47.图6是用实施例2-1得到的复合荧光防伪油墨在标签纸上画图和写字“science”,其中(a)为在普通阳光下用肉眼看到的图片;(b)在500mw功率、980nm的近红外一字线激光器(型号为yz980kb500-fgd1690)辐照5分钟后停止时的照片;

48.图7是实施例2-1~2-6在800nm到2400nm的近红外线照射下的发射光谱;

49.图8是实施例1-1中调整不同的ph值,测试得到的纳米荧光颜料的发光性能;

具体实施方式

50.下面采用具体实施例对本发明做进一步的分析。

51.以下实施例采用德国布鲁克axs公司(germany,brukeraxs)d8 advance射线衍射仪(xrd)测试样品的结构衍射谱图,其中工作电压40kv、电流:40ma,扫描范围20-90

°

,步长2θ=0.02

°

,扫描速度9

°

/min。

52.首先以共沉淀法制备纳米荧光材料zns:eu

3+

,pr,x,及少量zns:mn的混合荧光材料,见实施例1-1至1-6:

53.实施例1-1:

54.(1)8克柠檬酸和8.5克九水合硫化钠na2s

·

9h2o溶解在130毫升去离子水(水的温度为80℃)中,然后倒入装有温度计、ph计、搅拌器、能通入保护气的球形四口烧瓶中,通过添加氢氧化铵(nh4oh)和naoh的混合溶液,将ph调节至6,加入19.5克的乙酸锌(zn(ch3coo)2·

2h2o,纯度99.6%)、8.5克硝酸铕(iii)六水合物、8.5克氧化镨、8.5克氧化钆、3.5克催化剂乙酸锰,同时加入4.5克的聚n-乙烯基己内酰胺、并逐滴添加3.5克己二胺,用jj-1a型精密电动搅拌机(常州奥华仪器有限公司)搅拌,功率为300w,将以800rpm的转速预混80分钟,同时输入保护气为氩气、氮气的混合气体,气体的流速为55l/min。

55.(2)将上述混合物采用jy98-iiidn超声波细胞粉碎机超声处理70分钟,其中功率选用680w,频率20.5khz。

56.(3)通过离心收集沉淀物,再将所得溶液与乙醇溶液(乙醇:水=1:3)洗涤7次,然后静置1.5h,再选用直径为20nm的纳米过滤膜过滤,由此获得包含具有均匀纳米粒径的荧光材料样品。

57.实施例1-2:

58.(1)5克柠檬酸和5克九水合硫化钠na2s

·

9h2o溶解在90毫升去离子水(水的温度为70℃)中,然后倒入装有温度计、ph计、搅拌器、能通入保护气的球形四口烧瓶中,通过添加氢氧化铵(nh4oh)和naoh的混合溶液,将ph调节至5,加入15.5克的乙酸锌、5克硝酸铕(iii)六水合物、5克氧化镨、5克氧化钆、2.5克催化剂乙酸锰,同时加入3.5克的聚n-乙烯基己内酰胺,然后逐滴添加1.5克己二胺,用jj-1a型精密电动搅拌机(常州奥华仪器有限公司)搅拌,功率为200w,将以500rpm的转速预混60分钟,同时输入保护气为从氩气、氮气、氦气的混合气,气体的流速为45l/min;

59.(2)将上述混合物采用jy98-iiidn超声波细胞粉碎机处理50分钟,其中功率选用580w,频率20.5khz。

60.(3)通过离心收集沉淀物,再将所得溶液与乙醇溶液(乙醇:水=1:3)洗涤5次,然后静置1h,再选用直径为20nm的纳米过滤膜过滤,由此获得包含具有均匀纳米粒径的荧光材料样品。

61.实施例1-3:

62.(1)3克柠檬酸和1.5克九水合硫化钠na2s

·

9h2o溶解在60毫升去离子水(水的温度为55℃)中,然后倒入装有温度计、ph计、搅拌器、能通入保护气的球形四口烧瓶中,通过添

加氢氧化铵(nh4oh)和naoh的混合溶液,将ph调节至4,加入5.5克的乙酸锌、3.5克硝酸铕(iii)六水合物、3.5克氧化镨、3.5克氢氧化铽、1.5克催化剂乙酸锰,同时加入0.5克的聚n-乙烯基己内酰胺、并逐滴添加1.5克己二胺,用jj-1a型精密电动搅拌机(常州奥华仪器有限公司)搅拌,功率为60w,将以350rpm的转速预混40分钟,同时输入保护气氩气,气体的流速为70l/min。

63.(2)将上述混合物采用jy98-iiidn超声波细胞粉碎机处理30分钟,其中功率选用350w,频率19.5khz。

64.(3)通过离心收集沉淀物,再将所得溶液与乙醇溶液(乙醇:水=1:2)洗涤4次,然后静置0.5h,再选用直径为20nm的纳米过滤膜过滤,由此获得包含具有均匀纳米粒径的荧光材料样品.

65.实施例1-4:

66.(1)6克柠檬酸和6.5克九水合硫化钠na2s

·

9h2o溶解在70毫升去离子水(水的温度为65℃)中,然后倒入装有温度计、ph计、搅拌器、能通入保护气的球形四口烧瓶中,通过添加氢氧化铵(nh4oh)和naoh的混合溶液,将ph调节至4.5,加入9.5克乙酸锌、5.5克硝酸铕(iii)六水合物、5.5克氧化镨、5.5克氧化钆、2.5克催化剂乙酸锰,同时加入3.5克聚n-乙烯基己内酰胺、逐滴添加2.5克己二胺,用jj-1a型精密电动搅拌机(常州奥华仪器有限公司)搅拌,功率为200w,将以600rpm的转速预混60分钟,同时输入保护气为氩气、氮气、氦气的混合气体,气体的流速为45l/min;

67.(2)将上述混合物采用jy98-iiidn超声波细胞粉碎机处理55分钟,其中功率选用580w,频率20khz。

68.(3)通过离心收集沉淀物,再将所得溶液与乙醇溶液(乙醇:水=1:3)洗涤5次,然后静置1.5h,再选用直径为20nm的纳米过滤膜过滤,由此获得包含具有均匀纳米粒径的荧光材料样品。

69.实施例1-5:

70.(1)4克柠檬酸和1.5克九水合硫化钠na2s

·

9h2o溶解在60毫升去离子水(水的温度为55℃)中,然后倒入装有温度计、ph计、搅拌器、能通入保护气的球形四口烧瓶中,通过添加氢氧化铵(nh4oh)和naoh的混合溶液,将ph调节至2,加入5.5克的乙酸锌、4.5克硝酸铕(iii)六水合物、3.5克氧化镨、3.5克氧化钆、1.5克催化剂乙酸锰,同时加入0.5克的聚n-乙烯基己内酰胺、并逐滴添加1.5克己二胺,用jj-1a型精密电动搅拌机(常州奥华仪器有限公司)搅拌,功率为100w,将以450rpm的转速预混50分钟,同时输入保护气为氮气、氦气的混合气体气体的流速为40l/min;

71.(2)将上述混合物采用jy98-iiidn超声波细胞粉碎机处理70分钟,其中功率选用680w,频率19.5khz。

72.(3)通过离心收集沉淀物,再将所得溶液与乙醇溶液(乙醇:水=1:4)洗涤7次,然后静置1.5h,再选用直径为60nm的纳米过滤膜过滤,由此获得包含具有均匀纳米粒径的荧光材料样品。

73.实施例1-6:

74.(1)4.5克柠檬酸和3.5克九水合硫化钠na2s

·

9h2o溶解在80毫升去离子水(水的温度为80℃)中,然后倒入装有温度计、ph计、搅拌器、能通入保护气的球形四口烧瓶中,通过

添加氢氧化铵(nh4oh)和naoh的混合溶液,将ph调节至8,加入19.5克的乙酸锌、3.5克硝酸铕(iii)六水合物、8.5克氧化镨、8.5克氧化钆、1.5克催化剂乙酸锰,同时加入4.5克的聚n-乙烯基己内酰胺、并逐滴添加1.5克己二胺,用jj-1a型精密电动搅拌机(常州奥华仪器有限公司)搅拌,功率为60~300w,将以500rpm的转速预混50分钟,同时输入保护气为氩气、氦气的混合气体,气体的流速为45l/min;

75.(2)将上述混合物采用jy98-iiidn超声波细胞粉碎机处理50分钟,其中功率选用480w,频率19.5-20.5khz。

76.(3)通过离心收集沉淀物,再将所得溶液与乙醇溶液(乙醇:水=1:4)洗涤5次,然后静置1.5h,再选用直径为60nm的纳米过滤膜过滤,由此获得包含具有均匀纳米粒径的荧光材料样品。

77.然后利用上述实施例1-1至1-6制备得到的混合荧光材料制备油墨,见如下实施例:

78.实施例2-1

79.将实施例1-1制备的纳米荧光材料12.5g,松香改性酚醛树脂10g、改性石油树脂20g,3-甲氧基-3-甲基丁醇10g、三甘醇单丁基醚10g,光引发剂羟基环己烷苯酮6g,螯合剂乙二胺四乙酸1.5g,hy-7010矿物油消泡剂1g,万华ds191分散剂1g,德国毕克分散剂byk163分散剂1g,阻聚剂对苯二酚单甲醚1.5g,阻聚剂2-叔丁基对苯二酚1g,表面修饰剂聚乙烯吡咯烷酮1.5g,白色颜料2g,青色颜料2g,去离子水19g,采用高速油墨搅拌机均匀拌匀,搅拌方式:自传公转无翼混合式,公转速率为880prm/min,自传速率为680prm/min,搅拌时间为75min,温度85℃,处理时间为90分钟,得到能用于喷墨打印的荧光颜料油墨样品。

80.实施例2-2

81.将实施例1-2制备的纳米荧光材料10.5g、氯化聚烯烃树脂20g、月桂酸辛酯6g、邻苯二甲酸二甲酯4g、三甘醇单丁基醚6g、二甲基亚砜9g、2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮(光引发剂2959)6g、螯合剂1,10-邻二氮杂菲1.5g,消泡剂壬基酚聚氧乙烯醚1.5g,德国毕克分散剂byk163分散剂2.5g,阻聚剂2-叔丁基对苯二酚1g,阻聚剂2,5-二羟基甲苯0.5g、表面修饰剂氧化锌0.5g、胭脂红颜料1.5g、赤藓红颜料3.5g、去离子水26g采用高速油墨搅拌机均匀拌匀,搅拌方式:自传公转无翼混合式,公转速率为480prm/min,自传速率为480prm/min,搅拌时间为55min,温度65℃,处理时间为70分钟,得到能用于喷墨打印的荧光颜料油墨样品。

82.实施例2-3

83.将实施例1-3制备的纳米荧光材料8.5g、邻苯二甲酸二甲酯10g、马来酸树脂10g、环戊二烯树脂12g、二甲基亚砜11g、聚乙二醇10g、德国巴斯夫光引发剂lucirin tpo4 g、螯合剂2,2'-联吡啶1.5g、hy-7010矿物油消泡剂2.5g、万华ds191分散剂1g、德国毕克分散剂byk163分散剂1g、阻聚剂2,5-二羟基甲苯1g、表面修饰剂聚乙烯吡咯烷酮(pvp,25,rahavard darou)0.5g、日落黄颜料3g、橙色颜料3g、去离子水11g,采用高速油墨搅拌机均匀拌匀,搅拌方式:自传公转无翼混合式,公转速率为400~880prm/min,自传速率为300~680prm/min,搅拌时间为35~75min,温度40℃,处理时间为100分钟,得到能用于喷墨打印的荧光颜料油墨样品。

84.实施例2-4

85.将实施例1-4制备的纳米荧光材料5.5g、环戊二烯树脂18g、甲基苯基硅树脂10g、二甲基亚砜10g、聚乙二醇18g、2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮(光引发剂2959)10g、乙二胺四乙酸1.5g、壬基酚聚氧乙烯醚1g、solspersetm超分散剂5g、阻聚剂对苯二酚单甲醚2.5g、表面修饰剂聚乙烯吡咯烷酮1.5g、棕色颜料4g、去离子水13g采用高速油墨搅拌机均匀拌匀,搅拌方式:自传公转无翼混合式,公转速率为780prm/min,自传速率为780prm/min,搅拌时间为55min,温度45℃,处理时间为55分钟,得到能用于喷墨打印的荧光颜料油墨样品。

86.实施例2-5

87.将实施例1-5制备的纳米荧光材料0.5g、马来酸树脂8g、环戊二烯树脂22g、三甘醇单丁基醚24g、二甲基亚砜8g、光引发剂2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮(光引发剂2959)8g、螯合剂2,2'-联吡啶0.1g、消泡剂壬基酚聚氧乙烯醚2g、德国毕克分散剂byk 307分散剂3g、阻聚剂对苯二酚单甲醚1g、阻聚剂2-叔丁基对苯二酚0.5g、表面修饰剂聚乙烯吡咯烷酮1.5g、紫色颜料1.5g、靛蓝颜料6.5g、去离子水13.4g采用高速油墨搅拌机均匀拌匀,搅拌方式:自传公转无翼混合式,公转速率为880prm/min,自传速率为300prm/min,搅拌时间为55min,温度75℃,处理时间为60分钟,得到能用于喷墨打印的荧光颜料油墨样品。

88.实施例2-6

89.将实施例1-6制备的纳米荧光材料0.1g、马来酸树脂10g、环戊二烯树脂20g、甲基苯基硅树脂10g、3-甲氧基-3-甲基丁醇10g、三甘醇单丁基醚20g、光引发剂羟基环己烷苯酮2g、螯合剂1,10-邻二氮杂菲1.5g、hy-7010矿物油消泡剂5g、万华ds191分散剂5g、阻聚剂对苯二酚单甲醚1g、表面修饰剂聚乙烯吡咯烷酮0.5g、苋菜红颜料0.5g、胭脂红颜料3.5g、去离子水10.9g采用高速油墨搅拌机均匀拌匀,搅拌方式:自传公转无翼混合式,公转速率为780prm/min,自传速率为300prm/min,搅拌时间为75min,温度65℃,处理时间为80分钟,得到能用于喷墨打印的荧光颜料油墨样品。

90.图1是实施例2-1复合荧光油墨的sem图谱和颗粒直径分布;

91.图2是实施例2-2复合荧光油墨sem图谱;

92.图3是实施例2-3复合荧光油墨sem图谱;

93.图4是实施例2-4复合荧光油墨sem图谱;

94.从图1和图4比较,图1的样品复合荧光油墨表面形貌最为致密,颗粒更加细小,且排布均匀和重叠在一起,图1的左下角可以看到:复合荧光油墨平均粒径为65nm,每个颗粒都是近似圆形的结构,尺寸基本均匀,由此其荧光颜料镜面反射效果好、发光性能强。图4的样品表面形貌最不致密,颗粒更加细小,颗粒间有空洞。

95.实施例2-1~2-4的xrd图谱如图5所示,所有样品2θ为41.8

°

左右出现了衍射峰,样品衍射峰呈先增强再减小的趋势。其中实施例2-1的衍射峰最强。实施例2-4的衍射峰最弱。与前面分析的图1~4图纳米荧光颜料样品表面形貌是一致的,图1最为致密,颗粒更加细小,且排布均匀和重叠在一起,图4的样品表面形貌最不致密,颗粒间有少量空洞。

96.图6为用实施例2-1得到的复合荧光防伪油墨在在标签纸上画图和写字”science”,其中(a)图为在普通阳光下用肉眼看到的图片;(b)在500mw功率980nm鲍威尔均匀近红外一字线激光器(型号为yz980kb500-fgd1690)辐照5分钟后停止时的照片,可以非常清楚地看到:science字体和蝴蝶图案。

97.图7是实施例2-1~2-6,800nm到2400nm的近红外线照射下的发射光谱,k1~4分别表示实施例2-1~2-4,800nm到2400nm的近红外线照射下的发射光谱,实施例2-1发光性能最强。实施例2-4发光性能最弱。其分析结果,与前面图1~5分析的结果是一致的,因为图1的样品表面形貌最为致密,颗粒更加细小,且排布均匀和重叠在一起,图1的左下角可以看到:样品平均粒径为65nm,每个颗粒都是近似圆形的结构,尺寸基本均匀,由此其荧光颜料镜面反射效果好、发光性能强。图4的样品表面形貌最不致密,颗粒更加细小,颗粒间有空洞,所以其荧光颜料镜面反射效果较弱,发光性能最弱。

98.k5表示实施例2-1将荧光材料由12.5g降低为0.5g,在800nm到2400nm的近红外线照射下的发射光谱。

99.k6表示实施例2-1将荧光材料由12.5g降低为0.1g,在800nm到2400nm的近红外线照射下的发射光谱。

100.由此可以看到,实施例2-1和2-4在1500nm处为中心观察到有较宽的发射峰,k5和k6由于添加的荧光材料太少,紫外光基本被油墨材料吸收了,因此基本没有发光性能。

101.图8是实施例1-1中调整不同的ph值,测试得到的纳米荧光材料的发光性能,从图中可以看出,当ph=6时纳米荧光材料的发光性能最强,当ph=8时,纳米荧光材料的发光性能最弱。

102.上述实施例并非是对于本发明的限制,本发明并非仅限于上述实施例,只要符合本发明要求,均属于本发明的保护范围。