1.本发明属于涂料技术领域,涉及一种长活化期水性双组分聚氨酯涂料及其制备方法和应用。

背景技术:

2.近年来,随着环保法规日益严格,水性涂料因为绿色环保的特性,逐步代替了原有溶剂型涂料体系,其中水性双组分涂料因为出色的外观、硬度,优异的耐化学品抗性及耐候性,成为了最有可能替代溶剂型涂料的方案之一,目前也在轨道交通、工程机械等多个高端领域中得到了成功应用。虽然目前水性涂料的耐化学品抗性、外观、硬度等都不断的在接近,甚至达到了溶剂型体系涂料的表现,但是其相对较差的施工性,尤其是水性双组分的可使用时间(活化期)、相对于溶剂型体系存在明显差距,此障碍大大阻止了涂料油转水的进程,减缓了水性涂料的推广和普及。

3.随着水性涂料技术的不断发展,也有许多人及机构为改进和提升水性双组分体系的施工性而不断努力,其中涂料厂和使用者最为常见的做法分为两种:一是如朱楚华等在水性双组分聚氨酯涂料在工程机械领域的应用与发展中通过改进原材料端,如选择活性更低活化期更长的羟基丙烯酸树脂,或者选择反应活性更低的固化剂,如ipdi型固化剂,甚至选择溶剂型固化剂,此方法优点为如果选择得当,能够明显改善水性双组分的活化期时长,但是缺点也十分突出,反应活性低的树脂或固化剂会对涂料早期的性能带来不可弥补的缺陷,对于性能要求较高的领域根本无法普及应用,而选择相容性差的溶剂型固化剂则会对涂料的外观,包括光泽和通透度带来明显的下降;二是如朱德勇等在助剂对水性双组分聚氨酯施工时黏度的影响中通过配方端进行调整,如降低涂料体系的p/b比例,控制和选择高级胺的加入,筛选更合适的溶剂、助剂体系等等,这些方法优点为操作可行性高,不需要对主体树脂和固化剂进行变动,可以根据实际情况在现场加料时更改或调整,同时对成本影响相对较小,但是缺点也显而易见,此方法对活化期只能起到轻微改善,无法得到显著的提升,根本无法弥补相对于溶剂型体系长活化期的巨大差距。

技术实现要素:

4.针对现有技术存在的上述缺陷和不足,本发明提供一种长活化期水性双组分聚氨酯涂料及其制备方法,具有活化期长,通用性强等特点,且对绝大多数配方不会造成其他负面影响,外观、耐性等相关性能不受影响。

5.本发明提供的上述长活化期水性双组分聚氨酯涂料,适用于双组分金属防腐领域,特别是对活化期有严格要求的领域。

6.本发明提供一种长活化期水性双组分聚氨酯涂料,包括a组分和b组分,以质量份表示组成包括:

7.a组分

[0008][0009][0010]

b组分

[0011]

水性异氰酸酯固化剂5-40份,优选10-25份;

[0012]

开稀溶剂0-10份,优选2-8份。

[0013]

本发明所述涂料a组分中,所述端胺基聚合物与磺酸盐型表面活性剂的质量比为1:0.5-2,优选1:0.7-1.5,最优选1:1;

[0014]

所述端胺基聚合物与磺酸盐型表面活性剂,以涂料总质量为100%计,二者总量为0.5-2%,,优选0.5-1.5%,更优选1-1.5%。

[0015]

本发明中,所述水性羟基丙烯酸分散体为同时含有oh及cooh官能团的水性羟基丙烯酸分散体,通常按照羟值高低划分为低羟值《3.0%,中羟值3.0-3.9%,高羟值≥4%,本发明采用具有中高羟值的水性羟基丙烯酸分散体,优选羟值≥3.0%,更优选羟值3.0-5.0%;

[0016]

优选地,所述水性羟基丙烯酸分散体为万华antkote2035、antkote2702、antkote2042,科思创a145、2470,湛新6515、6510。

[0017]

本发明中,所述端胺基聚合物为末端活性官能团为胺基的聚合物,适宜分子量为230-5000,选自聚醚胺、聚酰胺中的任意一种或至少两种的组合,优选聚醚胺,更优选亨斯曼聚醚胺系列如聚醚胺d230、聚醚胺zm1000、聚醚胺zm2000等;

[0018]

优选地,所述端胺基聚合物为分子量为230-5000的聚醚胺,更优选分子量为600-2000的聚醚胺;

[0019]

最优选地,所述端胺基聚合物为亨斯曼聚醚胺zm1000。

[0020]

本发明中,所述磺酸盐型表面活性剂选自分子量200以上的磺酸盐化合物,优选分子量200-300的磺酸盐化合物;

[0021]

优选为间苯二甲酸二甲酯-5-磺酸钠(sipm)和/或3-(环己胺)-1-丙磺酸钠(caps-na)。

[0022]

本发明所述长活化期水性双组分聚氨酯涂料,选择搭配含有oh及cooh官能团的水性树脂如羟基丙烯酸分散体作为水性聚氨酯涂料的反应性原料使用,由其制备高耐水的金属防腐、木器漆及塑胶漆等,同时选用磺酸盐型结构的离子型表面活性剂和端胺基聚合物如聚醚胺类进行复配来提升体系整体性能。

[0023]

本发明在实验中发现,由水性羟基丙烯酸类原料制备聚氨酯涂料时,若在配方中引入胺基封端的聚合物,可显著改善活化期内体系的黏度稳定性,再同时引入的具有磺酸盐类大分子结构表面活性剂则对体系的光泽稳定性提升有明显帮助。

[0024]

并且,由于其中的端胺基聚合物为非离子型结构,能够加强离子间空间位阻效应,同时一定性增强双电层厚度,延长聚氨酯涂料的活化期,还对活化期内各项性能的稳定性有一定的优化作用,同时搭配结合的磺酸盐阴离子型表活,通过与端胺基聚合物进行阴非离子复配,对于体系内的疏水结构能够起到乳化稳定作用,并且对色浆的分散和稳定也能起到很好的辅助作用,二者与配方中其它组分协同作用,可以制得显著延长活化期的水性双组分聚氨酯涂料。

[0025]

但若要有效实现本发明上述效果,对端胺基聚合物和磺酸盐型表面活性剂的分子量也具有一定的要求。其中端胺基聚合物的适宜分子量范围为230-5000,分子量不宜过高,当分子量在5000以上时,由于分子量较大过于疏水,链段活动能力也会明显下降的原因,会带来漆膜光泽下降,对于活化期改善作用降低甚至带来负面作用,反之,端胺基聚合物的分子量也不宜过低,如低于230时,由于分子量太低,太过于亲水原因,会带来漆膜性能明显下降,对颜调料稳定性减弱从而对活化期改善作用可能减小。因此,需将分子量控制在本发明适宜范围内,尤其是分子量为600-2000的聚醚胺,由于链段具有适当的活动能力且亲疏水结构类似于分散剂结构的原因,会进一步提升活化期内颜调料稳定性及各树脂、固化剂和助剂粒子间稳定性,保持活化期内黏度稳定。磺酸盐型表面活性剂的磺酸盐类大分子的分子量不宜过低,当在200以上,当分子量低于200时,亲水能力过高,反之,其分子量也不宜过高,如超过300时,由于过于疏水原因,无法带来对体系粒子优异的乳化能力,可能对外观及活化期内光泽起到作用较小或者负面作用。

[0026]

此外,端胺基聚合物和磺酸盐型表面活性剂的配比控制对技术效果也具有显著影响。二者质量比范围1:0.5-2,端胺基聚合物比例超出该范围时,由于无法对体系内各粒子间提供适当的稳定性原因,会带来体系活化期内虽然光泽保持较好,但是黏度稳定性不佳,会影响施工性从而影响活化期时间。磺酸盐型表面活性剂比例超出该范围时,由于体系内亲水盐类物质过多或过少,会带来体系太过亲水从而性能下降明显,或者对疏水物质乳化能力不足从而无法保持活化期内光泽的稳定性。配方中二者加入总量建议0.5-2%,,加入总量低于0.5%时,对体系活化期内黏度和光泽稳定性改善作用不明显,加入量高于2%时,表活太过多,体系耐水性能将有所下降。

[0027]

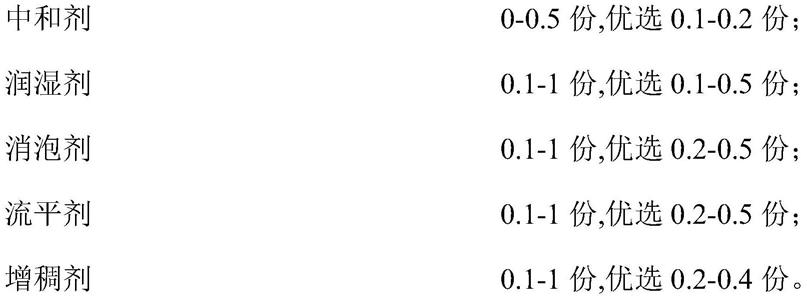

本发明中,所述水性助剂包括中和剂、润湿剂、消泡剂、流平剂、增稠剂,其质量份组成包括:

[0028]

[0029]

优选地,所述中和剂选自氨类中和剂,更优选为n,n-二甲基乙醇胺(dmea);

[0030]

所述润湿剂可选自聚醚有机硅类如tego-4100、byk-345、byk-346、byk-348、byk-349,也可选自非离子的表面活性剂,优选为tego-4100;

[0031]

所述消泡剂选自矿物质油型、有机硅型或炔二醇类型消泡剂,优选tego904w;

[0032]

所述流平剂选自改性有机硅型流平剂,优选tego glide 100;

[0033]

所述增稠剂选自聚氨酯缔合型增稠剂,优选海明斯299、byk-425。

[0034]

本发明中,所述色浆颜色不限,可以为白色、黑色、蓝色等,优选科莱恩色浆,如科莱恩colanyl水性色浆钛白色浆tq 100-cn。

[0035]

本发明中,所述溶剂选自乙二醇单丁醚(bcs)、二乙二醇丁醚(dbg)、丙二醇丁醚(pnb)、二丙二醇丁醚(dpnb)中的任意一种或至少两种的组合,优选乙二醇单丁醚和/或二丙二醇丁醚。

[0036]

本发明中,所述水性异氰酸酯固化剂选自磺酸盐改性hdi三聚体固化剂,优选万华aquolin270、万华aquolin268、科思创2655,更优选万华aquolin270。

[0037]

本发明中,所述开稀溶剂为不含有活泼氢的溶剂,不与固化剂nco基团反应,选自丙二醇二乙酸酯(pgda)和/或丙二醇甲醚醋酸酯(pma),优选为丙二醇甲醚醋酸酯(pma)。

[0038]

本发明还提供一种上述长活化期水性双组分聚氨酯涂料的制备方法,步骤包括:

[0039]

1)a组分的制备:将水性羟基丙烯酸分散体、色浆、溶剂、水、水性助剂、胺基聚合物、磺酸盐型表面活性剂混合,搅拌、过滤;

[0040]

2)b组分的制备:将水性异氰酸酯固化剂、开稀溶剂混合,充分搅拌均匀,密封。

[0041]

步骤1)中,所述搅拌转速为600-800r/min,搅拌时间20-30min。

[0042]

本发明所述长活化期水性双组分聚氨酯涂料,使用时,将a、b两组分混合,600-800r/min分散10-15min,然后加入水调到合适的施工黏度,过滤后使用;

[0043]

优选地,所述合适的施工黏度通常为20-40s,涂-4杯法测试。

[0044]

本发明提供的上述长活化期水性双组分聚氨酯涂料,适用于双组分金属防腐领域,特别是对活化期有严格要求的领域,本发明水性双组分聚氨酯涂料的活化期(35℃)至少在2.5h以上,一般在3.0-4.0h。

[0045]

与现有技术相比,本发明有益效果在于:

[0046]

本发明通过在涂料配方中同时引入端胺基聚合物和磺酸盐型表面活性剂来提高水性双组分聚氨酯漆的活化期,所制备的水性双组分聚氨酯涂料不但具有高活化期长,通用性强等特点,且对绝大多数配方不会造成其他负面影响。通过测试不同羟基丙烯酸分散体活化期、外观、耐性等相关性能,同时同比测试市售溶剂型涂料在不同温度下活化期数据,结果表明,本发明涂料特别适用于在水性双组分金属防腐领域中应用。

具体实施方式

[0047]

以下对本发明的各个方面进行详述,如无具体说明,本发明的各种原料均可以通过市售得到;或者根据本领域的常规方法制备得到。除非另有定义或者说明,本发明中所使用的专业用语与本领域技术人员所熟悉的意义相同。

[0048]

本发明实施例采用的主要原料来源信息如下,若无特别说明其他均为普通市售原料:

[0049]

水性羟基丙烯酸分散体:万华antkote2025(羟值2.0%)/2035(羟值3.0%)/2702(羟值3.9%)/2042(羟值4.2%)/科思创a145(羟值3.3%);

[0050]

水性异氰酸酯固化剂:万华aquolin270;

[0051]

科莱恩白浆:科莱恩colanyl水性色浆钛白色浆tq 100-cn;

[0052]

dmea中和剂:海明斯dmea;润湿剂:tego 4100;

[0053]

消泡剂:tego 904w;流平剂:tego glide 100;增稠剂:byk-425;

[0054]

聚醚胺:亨斯曼zm600、亨斯曼zm1000、亨斯曼zm2000;

[0055]

聚酰胺:日本东丽g1000;

[0056]

间苯二甲酸二甲酯-5-磺酸钠:上海凯赛化工;

[0057]

3-(环己胺)-1-丙磺酸钠:湖北双焱化工;

[0058]

十二烷基磺酸钠:济南鑫隆化工;

[0059]

α-烯烃磺酸钠:济南德旺化工;

[0060]

本发明实施例采用的分析测试方法:

[0061]

光泽:使用bgd三角光泽度仪,参考国家标准gb/t 9754《色漆和清漆不含金属颜料的色漆漆膜之20

°

、60

°

和85

°

镜面光泽的测定》;

[0062]

黏度:使用bgd涂-4杯,参考国家标准gb/t 1723《涂料黏度测定法》;

[0063]

活化期:使用高铁烘箱设置到35℃,将涂料密封放置到烘箱内,间隔不同时间使用上述光泽和黏度方法测试涂料光泽和黏度;

[0064]

耐水:使用高铁恒温水浴锅,参考国家标准bg/t 5209《色漆和清漆耐水性的测定浸水法》;

[0065]

耐酸、耐碱:参考国家标准bg/t 9274《色漆和清漆耐液体介质的测定》;

[0066]

硬度:使用三菱铅笔,参考国家标准gb/t 6739《漆膜硬度铅笔测定法》。

[0067]

实施例1

[0068]

一种长活化期水性双组分聚氨酯涂料,包括a组分和b组分,以质量份表示组成包括:

[0069]

a组分

[0070][0071]

其中水性助剂包括dmea中和剂0.1g,tego 4100润湿剂0.3g,tego 904w消泡剂

0.2g,glide100流平剂0.2g,299(50%稀释)增稠剂0.3g,共1.1g;

[0072]

b组分

[0073]

aquolin270水可分散异氰酸酯固化剂12g;

[0074]

丙二醇甲醚醋酸酯(pma)3g。

[0075]

上述长活化期水性双组分聚氨酯涂料的制备方法,步骤为:

[0076]

1)a组分的制备:使用300ml铁罐,在600r/min转速下,按照上述配方,分别加入antkote2035羟基丙烯酸分散体、克莱恩白浆、dmea中和剂、去离子水、tego4100润湿剂、glide100流平剂、dbg溶剂、tego904w消泡剂、299(50%稀释)增稠剂、聚醚胺zm1000、间苯二甲酸二甲酯-5-磺酸钠,600r/min分散15-20min,使用300目滤网过滤,得到白色a组分。

[0077]

2)b组分的制备:将丙二醇甲醚醋酸酯加入到aquolin270水可分散异氰酸酯固化剂中,使用分散设备搅拌均匀,得到b组分。

[0078]

3)将b组分加入上述白色a组分中,在600r/min转速下搅拌5-10min,然后过滤,加去离子水使用涂料4号杯调至黏度为30s,得到30s施工黏度下的水性双组分聚氨酯涂料。

[0079]

将上述水性双组分聚氨酯涂料放置于恒定35℃温度的环境中,每隔一段时间后测试黏度和光泽数据,使用涂料4号杯测试黏度,同时使用150um线棒将2g左右上述涂料刮涂在黑白卡纸之上,室温下流平5min,放置80℃烘箱中烘烤30min,拿出冷却后测试黑白卡纸上白色漆膜的光泽度,使用bgd光泽度仪测试20

°

及60

°

角数值。

[0080]

另取一部分上述水性双组分聚氨酯涂料刮涂在碳钢板上,厚度150um,室温流平5min后,80℃烘烤30min,冷却后使用bgd光泽度仪测试光泽,室温放置7天,测试硬度,同时封边封背后置于40℃水、5%naoh、10%naoh中,测试性能。

[0081]

结果如表1所示。

[0082]

实施例2

[0083]

一种长活化期水性双组分聚氨酯涂料,包括a组分和b组分,以质量份表示组成包括:

[0084]

a组分

[0085]

[0086]

其中水性助剂包括dmea中和剂0.1g,byk-346润湿剂0.4g,tego904w消泡剂0.4g,glide100流平剂0.5g,byk-425(50%稀释)增稠剂0.6g,共2.0g;

[0087]

b组分

[0088]

aquolin270水可分散异氰酸酯固化剂12g;

[0089]

丙二醇二乙酸酯(pgda)3g。

[0090]

上述长活化期水性双组分聚氨酯涂料的制备方法,步骤为:

[0091]

1)a组分的制备:使用300ml铁罐,在800r/min转速下,按照上述配方,分别加入antkote2035羟基丙烯酸分散体、克莱恩白浆、dmea中和剂、去离子水、tego4100润湿剂、glide100流平剂、dbg溶剂、tego904w消泡剂、299(50%稀释)增稠剂、聚酰胺g1000、间苯二甲酸二甲酯-5-磺酸钠,800r/min分散30min,使用300目滤网过滤,得到白色a组分。

[0092]

2)b组分的制备:将丙二醇二乙酸酯加入到aquolin268水可分散异氰酸酯固化剂中,使用分散设备搅拌均匀,得到b组分。

[0093]

3)将b组分加入上述白色a组分中,在800r/min转速下搅拌15min,然后过滤,加去离子水使用涂料4号杯调至黏度为25s,得到25s施工黏度下的水性双组分聚氨酯涂料。

[0094]

将上述水性双组分聚氨酯涂料按照与实施例1相同的方法测试性能数据,结果如表1所示。

[0095]

实施例3

[0096]

一种长活化期水性双组分聚氨酯涂料,包括a组分和b组分,以质量份表示组成包括:

[0097]

a组分

[0098][0099]

其中水性助剂包括dmea中和剂0.1g,byk-348润湿剂0.1g,tego904w消泡剂0.1g,glide100流平剂0.1g,byk-425(50%稀释)增稠剂0.1g,共0.5g;

[0100]

b组分

[0101]

aquolin270水可分散异氰酸酯固化剂9.6g;

[0102]

丙二醇二乙酸酯(pgda)2.2g。

[0103]

上述长活化期水性双组分聚氨酯涂料的制备方法,步骤为:

[0104]

1)a组分的制备:使用300ml铁罐,在700r/min转速下,按照上述配方,分别加入antkote2035羟基丙烯酸分散体、克莱恩白浆、dmea中和剂、去离子水、tego4100润湿剂、glide100流平剂、dbg溶剂、tego904w消泡剂、299(50%稀释)增稠剂、聚醚胺zm600、间苯二甲酸二甲酯-5-磺酸钠,700r/min分散30min,使用300目滤网过滤,得到白色a组分。

[0105]

2)b组分的制备:将丙二醇二乙酸酯加入到aquolin268水可分散异氰酸酯固化剂中,使用分散设备搅拌均匀,得到b组分。

[0106]

3)将b组分加入上述白色a组分中,在700r/min转速下搅拌12min,然后过滤,加去离子水使用涂料4号杯调至黏度为35s,得到35s施工黏度下的水性双组分聚氨酯涂料。

[0107]

将上述水性双组分聚氨酯涂料按照与实施例1相同的方法测试性能数据,结果如表1所示。

[0108]

实施例4

[0109]

一种长活化期水性双组分聚氨酯涂料,包括a组分和b组分,以质量份表示组成包括:

[0110]

a组分

[0111][0112][0113]

其中水性助剂包括dmea中和剂0.1g,tego4100润湿剂0.3g,tego904w消泡剂0.2g,glide100流平剂0.2g,299(50%稀释)增稠剂0.3g,共1.1g;

[0114]

b组分

[0115]

aquolin270水可分散异氰酸酯固化剂19g;

[0116]

丙二醇甲醚醋酸酯(pma)4.5g。

[0117]

上述长活化期水性双组分聚氨酯涂料的制备方法,步骤为:

[0118]

1)a组分的制备:使用300ml铁罐,在600r/min转速下,按照上述配方,分别加入antkote2035羟基丙烯酸分散体、克莱恩白浆、dmea中和剂、去离子水、tego4100润湿剂、glide100流平剂、dbg溶剂、tego904w消泡剂、299(50%稀释)增稠剂、聚醚胺zm1000、间苯二甲酸二甲酯-5-磺酸钠,600r/min分散15-20min,使用300目滤网过滤,得到白色a组分。

[0119]

2)b组分的制备:将丙二醇甲醚醋酸酯加入到aquolin270水可分散异氰酸酯固化剂中,使用分散设备搅拌均匀,得到b组分。

[0120]

3)将b组分加入上述白色a组分中,在600r/min转速下搅拌5-10min,然后过滤,加去离子水使用涂料4号杯调至黏度为30s,得到30s施工黏度下的水性双组分聚氨酯涂料。

[0121]

将上述水性双组分聚氨酯涂料按照与实施例1相同的方法测试性能数据,结果如表1所示。

[0122]

实施例5

[0123]

参照实施例1,不同之处仅在于配方中将聚醚胺zm1000替换为等质量的聚醚胺4000,其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表1所示。

[0124]

实施例6

[0125]

参照实施例3,不同之处仅在于配方中将聚醚胺zm1000替换为等质量的聚醚胺230,其它组分及制备过程与实施例3相同,得到水性双组分聚氨酯涂料,并按照与实施例3相同的方法测试性能数据,结果如表1所示。

[0126]

对比例1

[0127]

参照实施例1,不同之处仅在于配方中不加入聚醚胺zm1000(胺基聚合物),其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0128]

对比例2

[0129]

参照实施例1,不同之处仅在于配方中将聚醚胺zm1000替换为等质量的聚酰亚胺,其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0130]

对比例3

[0131]

参照实施例3,不同之处仅在于配方中将聚醚胺zm600替换为等质量的聚醚酰亚胺,其它组分及制备过程与实施例3相同,得到水性双组分聚氨酯涂料,并按照与实施例3相同的方法测试性能数据,结果如表2所示。

[0132]

对比例4

[0133]

参照实施例1,不同之处仅在于配方中不加入间苯二甲酸二甲酯-5-磺酸钠(磺酸盐型表面活性剂),其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0134]

对比例5

[0135]

参照实施例1,不同之处仅在于配方中将间苯二甲酸二甲酯-5-磺酸钠替换为等质量的十二烷基苯磺酸钠,其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0136]

对比例6

[0137]

参照实施例1,不同之处仅在于配方中既不加入聚醚胺zm1000,也不加入间苯二甲酸二甲酯-5-磺酸钠,其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0138]

对比例7

[0139]

参照实施例1,不同之处仅在于树脂antkote2035组分加入量改为40%(低于45份),其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1

相同的方法测试性能数据,结果如表2所示。

[0140]

对比例8

[0141]

参照实施例1,不同之处仅在于树脂antkote2035等质量换为万华antkote2025(羟值为2%),其它组分及制备过程与实施例1相同,得到水性双组分聚氨酯涂料,并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0142]

对比例9

[0143]

参照实施例1,将水性双组分聚氨酯涂料换成市售现有通用水性双组分聚氨酯涂料(宣伟水性双组分聚氨酯涂料aquaspar),并按照与实施例1相同的方法测试性能数据,结果如表2所示。

[0144]

表1实施例1-6性能测试数据

[0145]

实验编号实施例1实施例2实施例3实施例4实施例5实施例6活化期初始黏度30s30s30s30s30s30s活化期初始光泽,%84/9276/8979/9086/9178/9083/912.0h黏度32s33s33s32s33s33s光泽,%84/9274/8879/9085/9078/9084/922.5h黏度39s42s43s40ss42s43s光泽,%83/9171/8779/9081/8972/8883/913.0h黏度51s59s59s58s61s62s光泽,%78/9067/8575/8979/8869/8582/903.5h黏度82s96s99s90s96s100s光泽,%75/8959/8070/8672/8760/8179/89活化期时间3.0-3.5h3.0-3.5h3.0-3.5h3.0-3.5h3.0h3.0h耐40℃水5d3d4d5d5d3d耐5%naoh7d5d6d7d7d5d耐10%naoh3d2d2d3d3d2d硬度hhhfhh

[0146]

表2对比例1-9性能测试数据

[0147][0148]

上述实施例只是本发明的部分实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所属的特征及原理所做的等效变化或修改,均应包括在本发明权利要求范围内。