1.本发明涉及水性涂料领域,具体涉及一种单组分水性硅氟改性丙烯酸酯乳液木器漆及其制备方法。

背景技术:

2.木材在我们日常生产和生活中发挥愈发重要的作用,随着社会发展,人们对木材提出了更高的要求,比如防水、防污、耐候等。研究水性木器涂料的防水性能对提高木材的附加值和扩大木材的应用范围有指导意义。

3.目前市场上的木器漆大多为油性漆,但油性漆存在污染性和对有机溶剂的需求量大等问题。与油性木器漆相比,水性木器漆具有无毒无味、无污染等特点,因此在环保问题备受关注的今天,水性木器漆的发展和成熟是一种必然的趋势。

4.经过人们几十年的研究和验证,水性木器涂料已经取得了很大的进展。按照成膜数字的组成类型来分,水性木器涂料主要有水性醇酸树脂、水性丙烯酸树脂、水性聚氨酯树脂以及在其基础上进行的改性,如合成制备工艺的改进、粒子设计等;根据包装形式将水性木器漆分为单组分和双组分。

5.水性醇酸树脂木器漆的特点是价格低,丰满度好,硬度高。但耐候性能一般。水性聚氨酯漆柔韧性好,漆膜丰满,但成本高,硬度低。水性丙烯酯漆的特点是快干,光泽高,耐候性能高,但是硬度一般。因为水性丙烯酸酯漆技术含量不高且成本较低,现已成为目前市场上的主要产品。

6.现在普通水性木器漆通常的制备方法是:采用在水性木器漆乳液中添加水、助剂、颜料等,搅拌均匀后再增稠制得、对水性木器漆漆膜影响最大的是其乳液的性能,由于水性漆乳液的成膜机理与油性漆存在很大的差异,因此乳液成膜后的性能也普遍比不上油性漆,存在漆膜偏软、硬度差、耐磨性差等问题。

7.现有技术中,为了对水性木器漆进行改性,通常是在调漆过程中加入制备好纳米浆料,这种纳米水性木器漆中的纳米粒子与乳液粒子没有形成较好的键合作用,虽然能够初步增强水性漆的涂膜,能使涂膜致密性、耐水性能等性能有提高,但是,此方法中得到的纳米水性木器漆储存不稳定,且纳米颗粒在成膜过程中发生迁移、团聚,导致在涂膜中分布不均匀等问题,使得纳米水性木器漆的一些性能没有得到很好的体现,因此没有得到很好的推广。

8.综上所述,现需要一种木器漆,以解决现有技术水性丙烯酸酯木器漆漆膜偏软、硬度差、耐磨性差等的问题。

技术实现要素:

9.为此,本发明提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆及其制备方法,以解决上述背景技术中存在的问题。

10.为了实现上述目的,本发明实施例提供如下技术方案:

11.第一方面,本发明实施例提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆的制备方法,包括以下步骤:

12.s1、按质量份数称取以下原料:

13.水90~110份、乳化剂4~5份、丙烯酸丁酯90~120份、甲基丙烯酸甲酯80~100份、丙烯腈20~30份、苯乙烯10~20份、丙烯酸2~5份、甲基丙烯酸羟乙酯2~5份;

14.s2、将s1中称取的所有原料以800~1000r/min的转速分散混合20~40min,制得预乳液a;

15.s3、按质量份数称取预乳液a 50~70份、乙烯基三异丙氧基硅烷2~4份,硅氟改性树脂2~5份并混合,然后以800~1000r/min的转速分散混合20~40min,得到有机硅氟预乳液b;

16.s4、按质量份数称取水150~200份、预乳液a10~20份、过硫酸铵0.05~0.1份、碳酸氢钠0.4~0.6份并混合,得到溶液,将溶液升温至80~85℃,之后以150~200r/min的转速搅拌保温反应至溶液呈现蓝光;

17.s4、按质量份数称取水150~200份、所述预乳液a10~20份、过硫酸铵0.05~0.1份、碳酸氢钠0.4~0.6份并混合,得到溶液,将所述溶液升温至80~85℃,之后以150~200r/min的转速搅拌保温反应至所述溶液呈现蓝光;

18.s5、控制反应釜温度为80~85℃,以相同的速度同时向反应釜内滴加浓度为3.33wt%~10wt%的过硫酸铵水溶液和剩余的所有预乳液a,预乳液a滴加完毕后,保持过硫酸铵水溶液的继续滴加,同时以与过硫酸铵水溶液的滴加速度相同的速度向反应釜中滴加有机硅氟预乳液b,过硫酸铵水溶液与有机硅氟预乳液b同时滴加完成;滴加完毕后,升温至85~90℃,保温2~3h,后降温至65~70℃,加入叔丁基过氧化氢0.2~0.5份、异抗坏血酸钠0.2~0.5份,保温0.5~1h;

19.s6、保温结束后,待反应釜降温至室温,按质量份数加入防腐剂0.1~0.2份、消泡剂0.1~0.2份,然后调节ph7~8,搅拌均匀,得到单组分水性硅氟改性丙烯酸酯乳液木器漆。

20.优选地,步骤s5中,过硫酸铵水溶液的滴加时间为2~4h。

21.优选地,步骤s1、s4中所述的水均为去离子水。

22.优选地,步骤s1中所述的乳化剂为阴离子乳化剂。

23.优选地,步骤s6中所述的防腐剂为防腐剂mv。

24.优选地,步骤s6中所述的消泡剂为水性消泡剂。

25.优选地,步骤s6中,用氨水调节ph。

26.第二方面,本发明实施例提供了由上述制备方法制备出的单组分水性硅氟改性丙烯酸酯乳液木器漆。

27.与现有技术相比,本发明实施例至少具有如下优点:

28.(1)本发明实施例通过加入乙烯基三异丙氧基硅烷,将有机硅引入聚合物链段,有机硅的分子链上带有si-o-si键,向预乳液a和预乳液b中加入乙烯基三异丙氧基硅烷后,si-o-si则形成稳定的交联网络结构,能提高交联密度,有利于形成连续致密的乳胶膜;同时si-o-si键具有优异的疏水性能,当成膜时会富集在胶膜表面,在一定程度上阻碍了水分子的渗透,使本发明实施例提供的单组分水性硅氟改性丙烯酸酯乳液木器漆在成膜后具有

良好的耐潮湿性能;乙烯基三异丙氧基硅烷在酸性条件下极其容易自聚,所以本发明实施例确定了特定的缓冲剂碳酸氢钠使用量,控制反应ph 4-5,同时在反应的后半段滴加含有乙烯基三异丙氧基硅烷的有机硅氟预乳液b,也有效地控制了乙烯基三异丙氧基硅烷的自聚,同时乙烯基三异丙氧基硅烷的独特结构使其在水性体系具有非常好的稳定性,在木器漆凝结成膜前不会反应或交联,也就确保了本发明实施例提供的木器漆的热稳定性能。

29.(2)有机硅树脂因为其半有机半无机的结构使其具有优异的热氧化稳定性、耐寒性、耐候性、电绝缘性和抗污性能等,但是纯的有机硅树脂由于分子链间的作用力小,也存在着机械性能和耐溶剂性能方面的缺陷,而且其固化温度高,固化时间长也影响了其使用范围。氟树脂的c-f键赋予了其许多优秀的性能,c-f键极短,键能高,很难被热、光及化学因素破坏。氟元素的引入,使含氟化合物的性质及其稳定。但是由于氟树脂由于极性小,对基材附着力差,丙烯酸树脂主链由饱和的c-c键构成,侧链带有极性的羧酸酯基聚合物。丙烯酸树脂的耐热氧化性、耐侯性良好,耐油耐溶剂及粘结性能优良。但是其硫化性能、耐寒性能、树脂不耐碱及电器性能不好。本发明实施例通过硅氟改性树脂对丙烯酸树脂改性,使本发明实施例得到的木器漆在耐高温、耐湿热老化、耐溶剂及力学性能各方面有很好的提高。

30.(3)本发明实施例优选了特定的乳化剂的种类,在降低木器漆凝胶率的同时,降低了乳化剂的用量,提高了乳液的稳定性,通过采用高性能的乳化剂稳定了高分子颗粒大小,同时有效降低了乙烯基三异丙氧基硅烷和硅氟改性树脂的自聚的可能。

31.(4)本发明同时使用了高性能有机硅交联单体乙烯基三异丙氧基硅烷和硅氟改性树脂,有机硅交联单体的使用提高了硅氟改性树脂的交联性能,提高了硅氟改性树脂的交联效率,降低了硅氟改性树脂的凝胶率,硅氟改性树脂的引入同时提高了乙烯基三异丙氧基硅烷的热力学稳定性能,避免了单独使用有机硅交联单体木器漆的硬度较低,耐磨性能不佳的缺点。

32.(5)本发明实施例提供的单组分水性硅氟改性丙烯酸酯乳液木器漆拥有更好的耐候性能,有极佳的热稳定性能,具有较高的耐污能力、硬度。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.在本发明的描述中,术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含,例如,包括了一系列步骤或单元的过程、方法、系统、产品或设备不必限于已明确列出的那些步骤或单元,而是还可包含虽然并未明确列出的但对于这些过程、方法、产品或设备固有的其它步骤或单元,或者基于本发明构思进一步的优化方案所增加的步骤或单元。

35.在本发明实施例中,乳化剂、乙烯基三异丙氧基硅烷、消泡剂均使用市售产品。

36.实施例1

37.本实施例提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆的制备方法,包括以下步骤:

38.步骤一、预乳液a的制备

39.向反应釜a内,加入去离子水100kg、阴离子乳化剂4kg、丙烯酸丁酯100kg、甲基丙烯酸甲酯90kg、丙烯腈25kg、苯乙烯15kg、丙烯酸2kg、甲基丙烯酸羟乙酯5kg,800r/min高速分散混合30min制得341kg预乳液a;

40.步骤二、有机硅氟预乳液b的制备

41.向反应釜b内,加入所述步骤一所得的预乳液a 60kg、乙烯基三异丙氧基硅烷4kg,硅氟改性树脂5kg,800r/min高速分散混合30min得69kg有机硅氟预乳液b;

42.步骤三、种子乳液制备

43.向反应釜c内,加入去离子水200kg、步骤一得到的预乳液a15kg、过硫酸铵0.05kg、碳酸氢钠0.5kg,升温至80℃,180r/min搅拌保温反应至溶液呈现蓝光;

44.步骤四、乳液聚合

45.控制反应釜c温度为80~85℃,同时向反应釜c内滴加过硫酸铵水溶液和步骤二剩余的281kg预乳液a,其中,过硫酸钾水溶液由过硫酸铵1kg与去离子水20kg配制而成预乳液a滴加完毕后继续滴加有机硅氟预乳液b,保持过硫酸铵水溶液分别与预乳液a和有机硅氟预乳液b的同时滴加,过硫酸铵水溶液与有机硅氟预乳液b同时滴加完成,滴加完毕后,升温至85℃,保温2小时,后降温至70℃,加入叔丁基过氧化氢0.4kg、异抗坏血酸钠0.4kg,保温1小时;

46.步骤五、复配乳液

47.待反应釜c降温至室温,防腐剂mv 0.2kg、水性消泡剂0.2kg,用氨水调节ph 7-8,搅拌均匀,得到单组分水性硅氟改性丙烯酸酯乳液木器漆。

48.本实施例还提供了由上述制备方法制得的单组分水性硅氟改性丙烯酸酯乳液木器漆。

49.实施例2

50.本实施例提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆的制备方法,包括以下步骤:

51.步骤一、预乳液a的制备

52.向反应釜a内,加入去离子水90kg、阴离子乳化剂4kg、丙烯酸丁酯110kg、甲基丙烯酸甲酯100kg、丙烯腈30kg、苯乙烯10kg、丙烯酸4kg、甲基丙烯酸羟乙酯4kg,1000r/min高速分散混合20min制得352kg预乳液a;

53.步骤二、有机硅氟预乳液b的制备

54.向反应釜b内,加入所述步骤一所得的预乳液a 65kg、乙烯基三异丙氧基硅烷3kg,硅氟改性树脂5kg,800r/min高速分散混合30min得73kg有机硅氟预乳液b;

55.步骤三、种子乳液制备

56.向反应釜c内,加入去离子水180kg、步骤一得到的预乳液a10kg、过硫酸铵0.1kg、碳酸氢钠0.6kg,升温至85℃,200r/min搅拌保温反应至溶液呈现蓝光;

57.步骤四、乳液聚合

58.控制反应釜c温度为80~85℃,同时向反应釜c内滴加过硫酸铵水溶液和步骤二剩余的287kg预乳液a,其中,过硫酸钾水溶液由过硫酸铵1.2kg与去离子水25kg配制而成预乳液a滴加完毕后继续滴加有机硅氟预乳液b,保持过硫酸铵水溶液分别与预乳液a和有机硅氟预乳液b的同时滴加,过硫酸铵水溶液与有机硅氟预乳液b同时滴加完成,滴加完毕后,升

温至85℃,保温2小时,后降温至70℃,加入叔丁基过氧化氢0.4kg、异抗坏血酸钠0.4kg,保温1小时;

59.步骤五、复配乳液

60.待反应釜c降温至室温,防腐剂mv 0.1kg、水性消泡剂0.1kg,用氨水调节ph 7-8,搅拌均匀,得到单组分水性硅氟改性丙烯酸酯乳液木器漆。

61.本实施例还提供了由上述方法制得的单组分水性硅氟改性丙烯酸酯乳液木器漆。

62.实施例3

63.本实施例提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆的制备方法,包括以下步骤:

64.步骤一、预乳液a的制备

65.向反应釜a内,加入去离子水110kg、阴离子乳化剂5kg、丙烯酸丁酯120kg、甲基丙烯酸甲酯100kg、丙烯腈30kg、苯乙烯10kg、丙烯酸4kg、甲基丙烯酸羟乙酯4kg,1000r/min高速分散混合30min制得373kg预乳液a;

66.步骤二、有机硅氟预乳液b的制备

67.向反应釜b内,加入所述步骤一所得的预乳液a 70kg、乙烯基三异丙氧基硅烷3kg,硅氟改性树脂4kg,1000r/min高速分散混合30min得77kg有机硅氟预乳液b;

68.步骤三、种子乳液制备

69.向反应釜c内,加入去离子水200kg、步骤一得到的预乳液a20kg、过硫酸铵0.1kg、碳酸氢钠0.5kg,升温至80℃,200r/min搅拌保温反应至溶液呈现蓝光;

70.步骤四、乳液聚合

71.控制反应釜c温度为80~85℃,同时向反应釜c内滴加过硫酸铵水溶液和步骤二剩余的303kg预乳液a,其中,过硫酸钾水溶液由过硫酸铵1.5kg与去离子水30kg配制而成预乳液a滴加完毕后继续滴加有机硅氟预乳液b,保持过硫酸铵水溶液分别与预乳液a和有机硅氟预乳液b的同时滴加,过硫酸铵水溶液与有机硅氟预乳液b同时滴加完成,滴加完毕后,升温至85℃,保温2.5小时,后降温至70℃,加入叔丁基过氧化氢0.3kg、异抗坏血酸钠0.3kg,保温1小时;

72.步骤五、复配乳液

73.待反应釜c降温至室温,防腐剂mv 0.1kg、水性消泡剂0.1kg,用氨水调节ph 7-8,搅拌均匀,得到单组分水性硅氟改性丙烯酸酯乳液木器漆。

74.本实施例还提供了由上述制备方法制得的单组分水性硅氟改性丙烯酸酯乳液木器漆。

75.实施例4

76.本实施例提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆的制备方法,包括以下步骤:

77.步骤一、预乳液a的制备

78.向反应釜a内,加入去离子水90kg、阴离子乳化剂4kg、丙烯酸丁酯90kg、甲基丙烯酸甲酯90kg、丙烯腈20kg、苯乙烯10kg、丙烯酸5kg、甲基丙烯酸羟乙酯5kg,800r/min高速分散混合40min制得314kg预乳液a;

79.步骤二、有机硅氟预乳液b的制备

80.向反应釜b内,加入所述步骤一所得的预乳液a 50kg、乙烯基三异丙氧基硅烷4kg,硅氟改性树脂5kg,1000r/min高速分散混合40min得59kg有机硅氟预乳液b;

81.步骤三、种子乳液制备

82.向反应釜c内,加入去离子水200kg、步骤一得到的预乳液a10kg、过硫酸铵0.1kg、碳酸氢钠0.6kg,升温至80℃,200r/min搅拌保温反应至溶液呈现蓝光;

83.步骤四、乳液聚合

84.控制反应釜c温度为80~85℃,同时向反应釜c内滴加过硫酸铵水溶液和步骤二剩余的264kg预乳液a,其中,过硫酸钾水溶液由过硫酸铵1kg与去离子水30kg配制而成预乳液a滴加完毕后继续滴加有机硅氟预乳液b,保持过硫酸铵水溶液分别与预乳液a和有机硅氟预乳液b的同时滴加,过硫酸铵水溶液与有机硅氟预乳液b同时滴加完成,滴加完毕后,升温至85℃,保温2.5小时,后降温至65℃,加入叔丁基过氧化氢0.2kg、异抗坏血酸钠0.2kg,保温0.5小时;

85.步骤五、复配乳液

86.待反应釜c降温至室温,防腐剂mv 0.1kg、水性消泡剂0.1kg,用氨水调节ph 7-8,搅拌均匀,得到单组分水性硅氟改性丙烯酸酯乳液木器漆。

87.本实施例还提供了由上述制备方法制得的单组分水性硅氟改性丙烯酸酯乳液木器漆。

88.实施例5

89.本实施例提供了一种单组分水性硅氟改性丙烯酸酯乳液木器漆的制备方法,包括以下步骤:

90.步骤一、预乳液a的制备

91.向反应釜a内,加入去离子水110kg、阴离子乳化剂5kg、丙烯酸丁酯120kg、甲基丙烯酸甲酯90kg、丙烯腈25kg、苯乙烯15kg、丙烯酸4kg、甲基丙烯酸羟乙酯5kg,1000r/min高速分散混合20min制得374kg预乳液a;

92.步骤二、有机硅氟预乳液b的制备

93.向反应釜b内,加入所述步骤一所得的预乳液a 70kg、乙烯基三异丙氧基硅烷4kg,硅氟改性树脂5kg,1000r/min高速分散混合20min得79kg有机硅预乳液b;

94.步骤三、种子乳液制备

95.向反应釜c内,加入去离子水180kg、步骤一得到的预乳液a20kg、过硫酸铵0.1kg、碳酸氢钠0.6kg,升温至85℃,180r/min搅拌保温反应至溶液呈现蓝光;

96.步骤四、乳液聚合

97.控制反应釜c温度为80~85℃,同时向反应釜c内滴加过硫酸铵水溶液和步骤二剩余的304kg预乳液a,其中,过硫酸钾水溶液由过硫酸铵1.5kg与去离子水20kg配制而成预乳液a滴加完毕后继续滴加有机硅氟预乳液b,保持过硫酸铵水溶液分别与预乳液a和有机硅氟预乳液b的同时滴加,过硫酸铵水溶液与有机硅氟预乳液b同时滴加完成,滴加完毕后,升温至90℃,保温2小时,后降温至65℃,加入叔丁基过氧化氢0.5kg、异抗坏血酸钠0.5kg,保温1小时;

98.步骤五、复配乳液

99.待反应釜c降温至室温,防腐剂mv 0.2kg、水性消泡剂0.2kg,用氨水调节ph 7-8,

搅拌均匀,得到单组分水性硅氟改性丙烯酸酯乳液木器漆。

100.本实施例还提供了由上述制备方法制得的单组分水性硅氟改性丙烯酸酯乳液木器漆。

101.测试

102.接下来将本技术实施例1-5提供的单组分水性硅氟改性丙烯酸酯乳液木器漆进行测试,以普通市售木器漆作为对比例,进行相同的测试,以说明本发明的有益效果。测试具体流程如下:

103.1.硅氟丙乳液木器涂料配置和漆膜制备

104.按配方设计将原料加入至容器,搅拌均匀,过滤即得水性木器涂料成品。

105.配方:硅氟丙乳液:二乙二醇丁醚:润湿剂:增稠剂=93.2:6:0.4:0.4(质量比)

106.将水性木器涂料用纯净水稀释至一定粘度,喷涂至做底漆的实木木板上,保持漆膜厚度为15

±

2μm,于室温(空调恒温室25

±

2℃)放置96小时后,测试膜附着力、硬度、耐磨等性能指标。

107.2.木器涂层制备:

108.将针叶材和阔叶材加工成40mm

×

20mm

×

10mm(纵向

×

纵向

×

横向)的试件,然后在室温下使用乙醇、去离子水对木材试样采用超声波震荡的方式进行清洗,然后放在真空干燥箱中以t=60℃的温度进行干燥6h,制成试件,备用。

109.用喷笔喷涂的方式将实施例1-5提供的单组分水性硅氟改性丙烯酸酯乳液木器漆和普通市售木器漆分别喷涂在一个试件表面上,构建漆膜,喷涂后在真空干燥箱以t=80℃条件下固化3h后,进行各项性能测试。

110.漆膜附着力测试

111.采用gb/t 9286-1998《色漆和清漆漆膜的划格实验》标准测定。

112.漆膜硬度测试

113.采用gb/t 6739-2006《色漆和清漆铅笔法测定漆膜硬度》。

114.漆膜耐冲击性能测试

115.按gb/t 1732-1993《涂膜耐冲击测定法》测试。

116.漆膜耐磨性能测试

117.按照qb/t 2309-2010《橡皮擦》测定。

118.漆膜耐水浸泡性能测试

119.制备好漆膜后,使用松香、石蜡等物将木块边缘封合,防止水从木块边缘进入。将木块的一半浸入水中,留存另一半作比对,一定时间之后,将漆膜样板取出,肉眼观测被测漆膜,看是否出现了起皱、脱落现象,记录漆膜破坏时间。

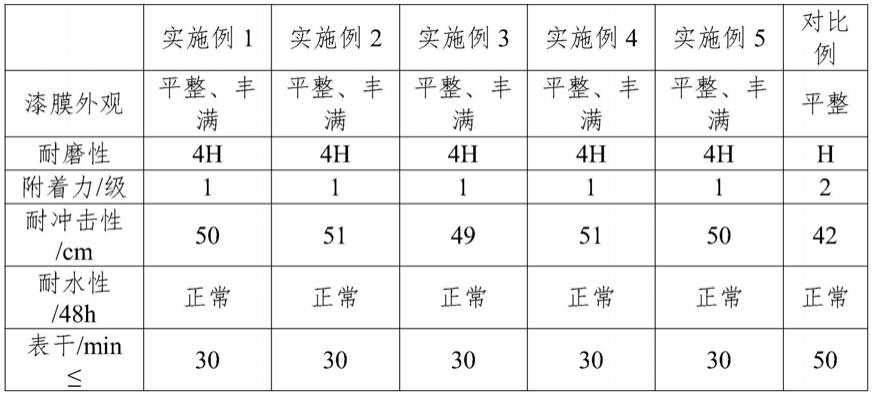

120.各项性能测试结果如下表1所示。

121.表1实施例1-5与对比例各项性能测试结果

[0122][0123]

综上可得本发明实施例1-5提供的木器漆和普通市售木器漆相比,明显增强了木器漆的力学性能,改善了木器漆的耐磨性能,耐冲击性等性能。

[0124]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

[0125]

上文中通过一般性说明及具体实施例对本发明作了较为具体和详细的描述。应当指出的是,在不脱离本发明构思的前提下,显然还可以对这些具体实施例作出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。