1.本发明涉及一种相变材料及其制备方法,具体涉及一种石墨烯合金复合相变材料及其制备方法和用途,属于相变储热材料技术领域。

背景技术:

2.相变储热材料(pcm)是一类重要的材料,用于储存感热和潜热,有助于能量的有效利用和保存。潜热储存比显热储存具有更大的储能密度,储存和释放热量的温差较小,它的应用十分广泛,如建筑、电子、生物医学、纺织和汽车工业等。现阶段相变材料存在的主要问题之一为材料本身导热系数较低。为解决此问题,常见方案为在已有相变材料中掺入高导热性材料,或提高其封装外壳的导热性。

3.现有技术中记载一般是通过掺入的石墨烯改善相变材料的导热性。但是由于石墨烯是各向异性材料,单层的石墨烯只在面内导热系数高,实际工程中,单层石墨烯的成本很高,而多层石墨烯,层与层之间的导热系数不高。将石墨烯直接加入到相变材料中(例如石蜡中),存在分散不均匀以及界面脱空等问题,严重降低石墨烯预期的导热性能。

4.中国专利cn104212416a公开了一种氧化石墨烯改性石蜡微胶囊相变材料的制备方法,通过氧化石墨烯表面多种含氧基团与聚合物反应,提高了石蜡微胶囊相变材料的热稳定性、导热性、延长了使用寿命。中国专利cn201610623927.x《聚乙二醇/石墨烯定型相变材料的制备方法》,其将聚乙二醇(peg)作为相变材料,将石墨烯作为吸附材料,利用石墨烯的高吸附特性,将相变材料有序规则地组装于石墨烯的孔道结构中,使相变材料在相变过程不会呈液态析出;另一方面通过石墨烯的高导热性能能提高整个相变材料的热响应速率。中国专利cn201710441923.4《一种氧化石墨烯改性复合相变微胶囊的制备方法》,其通过改性氧化石墨烯,使其表面接枝硅烷偶联剂,与苯乙烯、丙烯酸单体反应,提高了纳米材料与聚苯丙烯酸酯聚合物的相容性,在保证相变微胶囊包覆效率的基础上有效地提高了相变微胶囊的热稳定性、导热性,还能延长使用寿命。即在现有技术中多关注的是如何利用石墨烯具有优良导热性这一普遍认知的基本特性,将其添加到相变材料中进而改善相变材料整体的导热性问题,但是对于如何改善石墨烯层与层之间的导热性却未见报道。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种石墨烯合金复合相变材料及其制备方法和用途,本发明采用有机金属(优选为二乙基锌)改性石墨烯,利用有机金属在石墨烯的层与层之间作为键接的桥梁,大大提高了石墨烯层与层之间的内导热系数,然后再掺杂导热系数很高的液态金属,并与相变基体材料进行复合获得了新型石墨烯合金复合相变材料。有机金属改性后的石墨烯大大改善了石墨烯各向异性的导热性能,进一步完善了复合相变材料的导热性能。

6.为实现上述目的,本发明所采用的技术方案具体如下:

7.根据发明的第一种实施方案,提供一种石墨烯合金复合相变材料。

8.一种石墨烯合金复合相变材料,该复合相变材料由导热金属m、卤烷烃r-x、石墨烯g和相变基体材料s制备获得。

9.作为优选,所述导热金属m选自锌、铟、铋、锡中的一种或多种。

10.作为优选,所述卤烷烃r-x选自c1-c10的氯烷烃和/或c1-c10的溴烷烃,优选为氯甲烷、氯乙烷、氯丙烷、溴甲烷、溴乙烷、溴丙烷中的一种或多种。

11.作为优选,相变基体材料s选自石蜡、脂肪酸及其衍生物中的一种或多种,优选为石蜡。

12.作为优选,所述复合相变材料的相变潜热为320-345kj

·

kg-1

,优选为325-340kj

·

kg-1

。热导率为30-40w

·

m-1

·

k-1

,优选为32-38w

·

m-1

·

k-1

。热阻为0.030-0.045cm2·

℃

·

w-1

,优选为0.035-0.040cm2·

℃

·

w-1

。熔化焓和结晶焓为15-25kj

·

kg-1

,优选为16-22kj

·

kg-1

。

13.作为优选,该复合相变材料通过以下方法制备获得:首先采用导热金属m和卤烷烃r-x对氧化石墨烯进行改性,然后对获得的改性氧化石墨烯进行还原,获得有机金属改性的石墨烯grm。最后将有机金属改性的石墨烯grm与相变基体材料s混合,获得复合相变材料。

14.根据本发明的第二种实施方案,提供一种制备石墨烯合金复合相变材料的方法。

15.一种制备石墨烯合金复合相变材料的方法或制备第一种实施方案所述石墨烯合金复合相变材料的方法,该方法包括如下步骤:

16.1)将氧化石墨烯分散于溶剂中获得分散液,向分散液中加入导热金属m和卤烷烃r-x,加热进行反应,获得改性的氧化石墨烯。

17.2)向步骤1)获得的改性的氧化石墨烯中加入还原剂,进行还原反应,获得有机金属改性的石墨烯grm。

18.3)加热步骤2)获得有机金属改性的石墨烯grm成液态,加热相变基体材料s成液态,然后混合液态有机金属改性的石墨烯grm和液态相变基体材料s,固化,获得所述复合相变材料。

19.作为优选,在步骤1)中,卤烷烃r-x与导热金属m的摩尔比为1:0.5-10,优选为1:0.8-8,更优选为1:1-5。导热金属m与氧化石墨烯的质量比为1:10-100,优选为1:15-80,更优选为1:20-60。

20.作为优选,步骤2)中所述还原剂为维生素c、焦棓酸、氢化铝锂、水合肼、硼氢化钠中的一种或多种。还原剂的加入量为改性的氧化石墨烯的1-20wt%,优选为3-18wt%,更优选为5-15wt%。

21.作为优选,步骤3)中有机金属改性的石墨烯grm与相变基体材料s的质量比为3-15:85-97,优选为5-12:88-95,更优选为8-10:90-92。

22.作为优选,步骤1)具体为:先将导热金属m与卤烷烃r-x混合反应,获得有机金属化合物,然后将氧化石墨烯加入到溶剂(所述溶剂为可实现氧化石墨烯分散的任选的有机溶剂或水)中,超声分散5-90min(优选15-60min)后获得分散液。将有机金属化合物加入到氧化石墨烯的分散液中并于75-110℃(优选为8-100℃)下搅拌反应1-10h(优选为2-8h),获得改性的氧化石墨烯。在此步骤中,导热金属m一般过量,其中的部分导热金属与卤烷烃进行反应获得有机金属,剩余的金属则作为后续热处理制备合金材料的原料之一。

23.作为优选,步骤2)具体为:将改性的氧化石墨烯与还原剂(例如维生素c)于50-90

℃(优选为60-80℃)下搅拌反应1-10h(优选为2-8h),反应完成后,依次经洗涤(例如采用甲苯洗涤1-3次),干燥(例如在80℃真空烘箱中干燥至恒重)后获得有机金属改性的石墨烯grm。

24.作为优选,步骤3)具体为:将有机金属改性的石墨烯grm加热熔化为熔液,同时将相变基体材料s加热熔化为液态,然后将液态的相变基体材料s加入到机金属改性的石墨烯grm的熔液中,混合均匀(例如搅拌混合5-30min)获得复合材料混合液,最后将复合材料混合液进行封装或浇注成型,冷却(例如自然冷却至室温)固化后获得石墨烯合金复合相变材料。

25.在实际生产过程中,步骤2)和步骤3)可以如上述一样分开为两个独立的不步骤,也可以合并为一个连续的步骤,即步骤2)中获得有机金属改性的石墨烯grm后,持续加热搅拌均匀,保持体系为熔液状态,然后直接加入液态的相变基体材料s进行混合即可。步骤2)和步骤3)的分开与合并可根据实际生产需求进行合理设计。

26.根据本发明的第三种实施方案,提供一种石墨烯合金复合相变材料的用途。

27.一种石墨烯合金复合相变材料的用途或一种如第一种实施方案所述石墨烯合金复合相变材料或如第二种实施方案所述方法制备的石墨烯合金复合相变材料的用途,将该石墨烯合金复合相变材料用作为相变储热材料。优选为将所述石墨烯合金复合相变材料用于制备节能建材、医疗控温设备、红外伪装设备、热水器、航天设备、服装等。

28.在现有技术中,针对相变材料自身导热性过低的问题,往往采用的是直接向其中掺杂高导热性材料,例如掺杂石墨烯,以提高相变材料整体的导热性能;但是石墨烯本身导热能力仍存在问题:由于石墨烯是各向异性材料,单层的石墨烯只在面内导热系数高,并且实际工程中,单层石墨烯的成本很高;而多层石墨烯,其层与层之间的导热系数不高,将石墨烯直接加入石蜡,还会存在分散不均匀以及界面脱空等问题,严重降低了掺杂石墨烯后相变材料的预期导热性能。

29.在本发明中,采用导热金属m(锌、铟、铋、锡)、卤烷烃r-x对石墨烯进行改性,部分导热金属m(例如锌)先与卤烷烃r-x反应(将导热金属m与卤烷烃r-x在无水乙醚或四氢呋喃中反应制得,类似格式试剂的制备)获得有机金属(例如二乙基锌),有机金属中的烷基基团与石墨烯之间通过共价键进行键接,由于有机金属中含有两个烷基基团,两个烷基基团分别与不同的石墨烯层进行键接,即在石墨烯的层与层之间通过若干个有机金属分子作为键接的桥梁,大大改善了石墨烯层与层之间的导热性能。即通过有机金属改性后的石墨烯使得多层石墨烯的内导热性能得到极大改性,有利于多层石墨烯在相变蓄热材料中的进一步应用于推广。剩余的导热金属则与有机金属改性后的石墨烯以及相变基体材料共同熔化后形成石墨烯合金复合相变材料。

30.在本发明中,有机金属改性的石墨烯是先将导热金属m与卤烷烃r-x在无水乙醚或四氢呋喃中反应制有机金属,然后再将有机金属与氧化石墨烯进行改性反应,由于氧化石墨烯的边缘或表面含有羧基和羟基,层间含有环氧基和羰基等含氧基团,有机金属与这些基团(特别是羰基和环氧基等)进行反应,反应过程中会形成“c-c”(类似格氏试剂的扩链反应),即有机金属与氧化石墨烯之间能够通过碳碳键进行键接,进而在氧化石墨烯层与层之间引入有机金属分子的桥接基团,最后再将含有有机金属分子桥接基团的氧化石墨烯进行还原即可获得有机金属改性的石墨烯。有机金属改性后的石墨烯改善了层与层之间的导热

性,同时也由于引入了有机金属基团,也进一步提高了石墨烯的分散性。

31.在本发明的优选实施方案中,主要采用石蜡作为相变蓄热材料,以有机锌改性的石墨烯合金作为导热材料,即通过引入改性石墨烯合金粉末,尤其是改性份石墨烯和高导热性能的纯金属(锌、铟、铋、锡等)共同构成的合金材料,锌、铟、铋、锡等起到增大热导率和提供相变形核位点的作用;有机锌改性的石墨烯具有的交联孔隙结构将混合纯金属分割容纳在各个小室中,通过非常大的比表面积,进一步提高混合纯金属与外界热交换效率。改善了内导热性能后的石墨烯具有更高的导热率,可以进一步增强相变材料的蓄热放热速率。同时采用的低熔点导热纯金属原料具有较大的熔化焓,还可增强复合相变材料对热量的吸收速率。

32.与现有技术相比较,本发明的有益技术效果如下:

33.1:本发明采用有机金属改性石墨烯,大大改善了石墨烯层与层之间的内导热性能,有利于多层石墨烯在相变蓄热材料中的进一步应用于推广。

34.2:本发明主要以石蜡作为相变蓄热材料,以有机金属改性的石墨烯搭配混合纯金属作为导热材料,然后将二者与相变基体材料熔融共混获得石墨烯合金复合相变材料。一方面利用有机金属桥接改善了石墨烯的内导热性能,进一步增强了相变材料的蓄热放热速率,同时采用的低熔点纯金属原料具有较大的熔化焓,进一步增强了相变材料对热量的吸收速率。大大提高了整个复合相变材料体系的导热系数,同时扩展了相变温度范围(液态金属的相变温度在60℃左右)。

35.3:本发明原料来源方便(通过市场购买即可获得),工艺流程简单,通过选用特定的原料和特定的配比制备获得的相比蓄热材料整体导热性能优异,总生产成本低,利于推广和工业化大规模生产。

附图说明

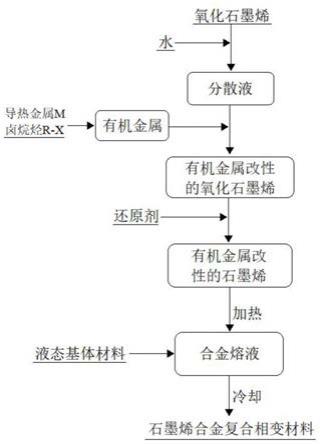

36.图1为本发明制备的石墨烯合金复合相变材料的工艺流程图。

37.图2为本发明实施例1所述二乙基锌改性的石墨烯合成线路示意图。

具体实施方式

38.下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

39.实施例1

40.将含6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、铋、锡金属粉末)与0.03mol的氯乙烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得含二乙基锌的混合物。

41.将150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二乙基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后再加入15份维生素c并在75℃下继续搅拌反应3h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二乙基锌改性的石墨烯混合物。

42.称取11份含二乙基锌改性的石墨烯混合物加热熔化成混合熔液,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混

合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二乙基锌改性的石墨烯合金复合相变材料。

43.实施例2

44.将6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、铋、锡金属粉末)与0.03mol的氯乙烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得含二乙基锌的混合物。

45.称取150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二乙基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后再加入15份维生素c并在75℃下继续搅拌反应3h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二乙基锌改性的石墨烯混合物。

46.称取8份含二乙基锌改性的石墨烯混合物加热熔化成混合熔液,同时将92份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二乙基锌改性的石墨烯合金复合相变材料。

47.实施例3

48.将含6.538份锌粉(锌粉过量)与0.03mol的氯乙烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得二乙基锌的混合物。

49.将150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二乙基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后再加入15份维生素c并在75℃下继续搅拌反应3h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二乙基锌改性的石墨烯混合物。

50.称取11份含二乙基锌改性的石墨烯混合物加热熔化成混合熔液,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二乙基锌改性的石墨烯合金复合相变材料。

51.实施例4

52.将含6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、铋、锡金属粉末)与0.03mol的氯甲烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得含二甲基锌的混合物。

53.将150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二甲基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后再加入15份维生素c并在75℃下继续搅拌反应3h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二甲基锌改性的石墨烯混合物。

54.称取11份含二甲基锌改性的石墨烯混合物加热熔化成混合熔液,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二甲基锌改性的石墨烯合金复合相变材料。

55.实施例5

56.将含6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、

铋、锡金属粉末)与0.03mol的氯丙烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得含二丙基锌的混合物。

57.将150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二丙基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后再加入15份维生素c并在75℃下继续搅拌反应3h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二丙基锌改性的石墨烯混合物。

58.称取11份含二丙基锌改性的石墨烯混合物加热熔化成混合熔液,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二丙基锌改性的石墨烯合金复合相变材料。

59.实施例6

60.将含6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、铋、锡金属粉末)与0.03mol的溴乙烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得含二乙基锌的混合物。

61.将150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二乙基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后再加入15份维生素c并在75℃下继续搅拌反应3h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二乙基锌改性的石墨烯混合物。

62.称取11份含二乙基锌改性的石墨烯混合物加热熔化成混合熔液,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二乙基锌改性的石墨烯合金复合相变材料。

63.对比例1

64.将含6.538份锌粉的混合金属粉末(还含有1.3076份的以质量比为1:1:1混合的铟、铋、锡金属粉末)与0.03mol的氯乙烷溶于乙醚和四氢呋喃的混合溶剂中,于干燥密闭的环境下进行反应,去除溶剂,获得含二乙基锌的混合物。

65.将150份氧化石墨烯加入到水中,并超声分散30min。然后向分散液中加入前述含二乙基锌的混合物,然后加热到100℃搅拌反应4h,反应完成后,依次采用甲苯洗涤3次,然后在80℃真空烘箱中干燥至恒重即获得含二乙基锌改性的氧化石墨烯混合物。

66.称取11份含二乙基锌改性的氧化石墨烯混合物加热熔化成混合熔液,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到混合熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得二乙基锌改性的氧化石墨烯合金复合相变材料。

67.对比例2

68.称取6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、铋、锡金属粉末)。加热混合金属粉末熔化获得混合金属熔液,然后将150份石墨烯粉末加入到混合金属熔液中,并采用石墨棒搅拌15min,获得石墨烯合金熔液。

69.称取11份石墨烯合金熔液继续加热保持体系为熔液状态,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到石墨烯合金熔液中搅拌混合25min,获得复合材料混

合液,最后将复合材料混合液浇注成型,自然冷却至室温获得石墨烯合金复合材料。

70.对比例3

71.称取6.538份锌粉的混合金属粉末(还含有1.308份的以质量比为1:1:1混合的铟、铋、锡金属粉末)。加热混合金属粉末熔化获得混合金属熔液,然后将150份氧化石墨烯粉末加入到混合金属熔液中,并采用石墨棒搅拌15min,获得氧化石墨烯合金熔液。

72.称取11份氧化石墨烯合金熔液继续加热保持体系为熔液状态,同时将89份石蜡加热熔化为液态石蜡,然后将液态石蜡加入到氧化石墨烯合金熔液中搅拌混合25min,获得复合材料混合液,最后将复合材料混合液浇注成型,自然冷却至室温获得氧化石墨烯合金复合材料。

73.应用实施例1

74.用差示扫描量热法(dsc)测量实施例1-5和对比例1-3的材料的相变潜热和材料经过循环后的相变潜热变化量;用热导率检测仪测量前述各材料的热导率(参照国际标准iso 22007-2),测试结果如下表所示:

[0075][0076][0077]

本发明采用以有机金属改性的石墨烯搭配混合纯金属作为导热材料,然后将二者与相变基体材料熔融共混获得石墨烯合金复合相变材料。一方面利用有机金属桥接改善了石墨烯的内导热性能,进一步增强了相变材料的蓄热放热速率,同时采用的低熔点纯金属原料具有较大的熔化焓,进一步增强了相变材料对热量的吸收速率。大大提高了整个复合相变材料体系的相变潜热(均大于300kj

·

kg-1

),提高了材料的热导率(大于30w

·

m-1

·

k-1

);更突出的是,本发明制备的相变材料的相变潜热稳定性极佳,经过100次循环后相变潜热变化量低于5%。