1.本实用新型涉及胶带技术领域,尤其是一种新型橡胶自粘带。

背景技术:

2.硅橡胶自粘带,由耐高温可叠接粘性有机硅橡胶制成,胶带上附有易剥离保护层,能在h级高温250℃(365

°

f)下使用,尤其适合于加包在电缆终端最外层,可耐电痕。

3.使用时在终端处加包层重叠的胶带封头,整个终端从裸导线的起始位置呈一定角度环绕包起,环绕包起的递增圈层与相邻一层需要半重叠的绕包,以此保证绝缘性。包带时轻轻用力(可使胶带有10%-100%的伸长),所绕最后一圈胶带不得拉伸,为防止胶带绕端翘离,按住胶带直至其自融相粘(使用时禁水防尘),在使用现有胶带进行绕包后,在使用时常常会发生空包现象,空包会导致绝缘性变差,危险系数提升,极有可能会导致周边工作人员触电遇险,所以,根据此状况,需设计一种新型橡胶自粘带。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种新型橡胶自粘带。

5.本实用新型解决其技术问题是采取以下技术方案实现的:

6.一种新型橡胶自粘带,包括胶带本体,所述胶带本体具有至少一面粘黏层,所述胶带本体在其宽度方向包括中间段和边段,所述边段设于所述中间段的两侧,所述边段在背离所述中间段的方向上厚度逐渐减小,所述粘黏层位于所述中间段和边段共同形成的侧面,将传统的胶带设计成中间厚度一定,两侧厚度逐渐减小的结构,使得在绕包时减少相互叠加的两层自粘带产生的高度差,进而配合在绕包时拉伸胶带本体可以大幅度减少叠加的两层自粘带之间的空包,从而使得胶带和载体之间、胶带和胶带之间实现完全贴合的连接,由此增加绕包胶带的绝缘性。

7.优选的,所述边段在其厚度方向的两侧面形成有对应的斜面,所述斜面用于形成所述边段在背离中间段的方向上厚度逐渐减小的结构,两侧面的斜面构成边段的厚度向远离中间段的方向均匀减小,可以减少胶带本体在绕包时重叠部分的高度,还可以通过边段和中间段的折角填满原本空包的位置。

8.优选的,所述边段在其厚度方向的两侧面形成有对应的弧面,所述弧面用于形成所述边段在背离中间段的方向上厚度逐渐减小的结构,边段的弧面为上凸弧面,即两个对应弧面的开口是朝向彼此设置的,两侧面的弧面构成边段的厚度向原理中间段的方向减小,在绕包的过程中,在通过拉扯胶带以达到最佳贴合状态后,此结构有利于形变后的胶带本体宽度方向各个位置厚度更加均匀。

9.优选的,两个所述斜面对称设置,进而在绕包时上下侧面贴合更加紧密。

10.优选的,两个所述弧面对称设置,进而在绕包时上下侧面贴合更加紧密。

11.优选的,所述中间段的宽度和边段总宽度的比不小于1:1。

12.优选的,所述中间段两侧边段的宽度比为1-1.3。

13.优选的,所述中间段的宽度和两侧边段的宽度比为2:1:1。

14.本实用新型的优点和积极效果是:

15.1、本实用新型将传统的胶带设计成中间厚度一定,两侧厚度逐渐减小的结构,使得在绕包时减少相互叠加的两层自粘带产生的高度差,进而配合在绕包时拉伸胶带本体可以大幅度减少叠加的两层自粘带之间的空包,从而使得胶带和载体之间、胶带和胶带之间实现完全贴合的连接,由此增加绕包胶带的绝缘性。

16.2、本实用新型两侧面的斜面构成边段的厚度向远离中间段的方向均匀减小,可以减少胶带本体在绕包时重叠部分的高度,还可以通过边段和中间段的折角填满原本空包的位置。

17.3、本实用新型边段的弧面为上凸弧面,即两个对应弧面的开口是朝向彼此设置的,两侧面的弧面构成边段的厚度向原理中间段的方向减小,在绕包的过程中,在通过拉扯胶带以达到最佳贴合状态后,此结构有利于形变后的胶带本体宽度方向各个位置厚度更加均匀。

附图说明

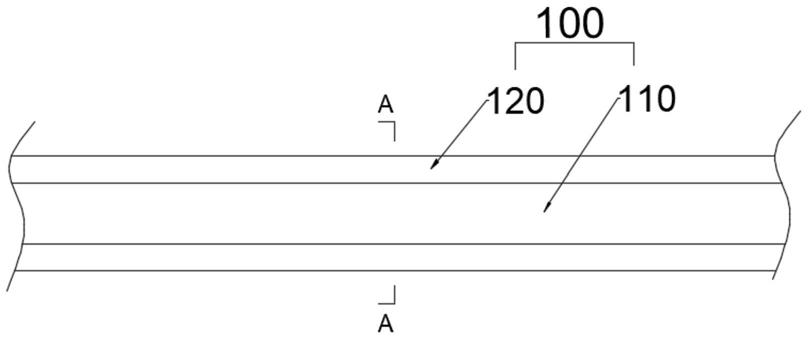

18.图1是本实用新型的俯视图;

19.图2是本实用新型图1中实施例1的a-a方向的剖视图;

20.图3是本实用新型图1中实施例2的a-a方向的剖视图

21.图4是本实用新型图1中实施例3的a-a方向的剖视图

22.图5是本实用新型图1中实施例4的a-a方向的剖视图。

23.图中:100、胶带本体;110、中间段;120、边段;121、斜面;122、弧面。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.以下结合附图对本实用新型实施例做进一步详述:

28.实施例1:

29.如图1和图2所示,本实用新型的一种新型橡胶自粘带,包括胶带本体100,胶带本

体100具有至少一面粘黏层,胶带本体100在其宽度方向包括中间段110和边段120,边段120设于中间段110的两侧,边段120在背离中间段110的方向上厚度逐渐减小,粘黏层位于中间段110和边段120共同形成的侧面,也就是说,胶带本体100上设有一个粘黏层或者两个粘黏层,如果是两个粘黏层,则粘黏层设置在位置对应的两个侧面,传统的胶带的纵截面(图示1中a-a方向的截面)为矩形,在本实施例中,将传统的胶带分为纵截面为矩形的中间段110,中间段110为长方体状(也可设置成其他形状,此处仅为最优方式,不作为限定),具有长宽高,在其宽度方向的两个侧边各连接有一个边段120,即在图1中,胶带本体100上下两侧各连接有一个边段120,进而组成整个自粘带,边段120的形状不同于中间段110,以图2所示,边段120在背离中间段110的方向,其竖向的厚度是逐渐减少的,而在绕包时,则通过边段120的上下叠加代替传统的胶带(纵截面为矩形)叠加,将传统的胶带设计成中间厚度一定,两侧厚度逐渐减小的结构,使得在绕包时减少相互叠加的两层自粘带产生的高度差,进而配合在绕包时拉伸胶带本体100可以大幅度减少叠加的两层自粘带之间的空包,从而使得胶带和载体之间、胶带和胶带之间实现完全贴合的连接,由此增加绕包胶带的绝缘性。

30.如图1所示,图1为部分胶带本体100展开状态的俯视图,胶带本体100包括中间段110和边段120,边段120设在中间段110的上下两侧,为一体式,如图2所示,上下距离标识胶带本体100的厚度,左右方向表示胶带本体100的宽度,中间段110的纵截面为矩形,类同于传统的胶带,其中中间段110厚度为定量,边段120自和中间段110连接的位置向背离中间段110的方向厚度逐渐变小,其边段120远离中间段110的远端依然具有一定的厚度,粘黏带位于胶带本体100的上表面。

31.边段120在其厚度方向的两侧面形成有对应的斜面121,斜面121用于形成边段120在背离中间段110的方向上厚度逐渐减小的结构,两侧面的斜面121构成边段120的厚度向远离中间段110的方向均匀减小,可以减少胶带本体100在绕包时重叠部分的高度,还可以通过边段120和中间段110的折角填满原本空包的位置。两个斜面121对称设置,进而在绕包时上下侧面贴合更加紧密。

32.如图2所示,边段120的上下两侧都设有斜面121,且斜面121对称设置,同理的,中间段110两侧的边段120也是对称设置,其厚度、宽度和斜面121倾斜度均相同。

33.中间段110的宽度和边段120总宽度的比不小于1:1,中间段110两侧边段120的宽度比为1-1.3,中间段110的宽度和两侧边段120的宽度比为2:1:1。也就是说,中间段110的宽度大于等于同截面两个边段120宽度之和,两个边段120的宽度只比在1:1-1.3:1之间,最优选为中间段110宽度为边段120宽度之和,且边段120宽度相同。

34.在本实施例中,中间段110的宽度为25mm,每个边段120的宽度为12.5mm,中间段110的厚度为0.8mm,边段120与中间段110连接的位置为0.8mm,最小的厚度为0.1mm。

35.实施例2:

36.与实施例1不同的是,如图3所示,边段120在其厚度方向的两侧面形成有对应的弧面122,弧面122用于形成边段120在背离中间段110的方向上厚度逐渐减小的结构,边段120的弧面122为上凸弧面122,即两个对应弧面122的开口是朝向彼此设置的,两侧面的弧面122构成边段120的厚度向原理中间段110的方向减小,在绕包的过程中,在通过拉扯胶带以达到最佳贴合状态后,此结构有利于形变后的胶带本体100宽度方向各个位置厚度更加均匀。两个弧面122对称设置,进而在绕包时上下侧面贴合更加紧密。

37.如图3所示,两个弧面122对称设置,进而在绕包时上下侧面在经过拉伸后其整体厚度相差不大,更加均匀,边段120的上下两侧都设有弧面122,且弧面122对称设置,同理的,中间段110两侧的边段120也是对称设置,两个边段120的厚度、宽度和弧面122的弧度均相同,从图3中可以看出,弧面122的纵截面弧度变化度在靠近中间段110的位置小于远离中间段110的位置,再本实施例中,中间段110和两个边段120的宽度比为2:1:1,中间段110的宽度为25mm,每个边段120的宽度为12.5mm,中间段110的厚度为0.8mm,边段120与中间段110连接的位置为0.8mm,最小的厚度为0.1mm。

38.实施例3:

39.与实施例1不同的是,如图4所示,中间段110和两个边段120的宽度比为1:0.3:0.3,此比例较为节省材料,在使用时节约成本,另外,中间段110的厚度为0.8mm,边段120与中间段110连接的位置为0.8mm,最小的厚度为0,即边段120的两个斜面121在远离中间段110的位置相接。

40.实施例4:

41.与实施例2不同的是,如图5所示,中间段110的厚度为0.8mm,边段120与中间段110连接的位置为0.8mm,最小的厚度为0,即边段120的两个弧面122在远离中间段110的位置相接。

42.具体实施时,胶带本体100以一定的初始角度围绕载体缠绕,在缠绕完成一圈层进入到第二圈层时,第二圈层与第一圈层的边沿叠加,即为边段120位置叠加,可以采用边段120(第一圈层的边段120和第二圈层的边段120)的完全叠加和部分叠加,在叠加的过程中,拉紧胶带本体100,使得其发生一定形变,且在边段120进行叠加时可以施加一定的力,进而可以使得叠加位置不会发生鼓包、气包的现象,从而增加其连接的密封性和绝缘性。

43.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型保护的范围。