1.本发明属于新能源电池热管理技术领域,具体涉及一种用于电池热管理的微电流自加热平板及其制备方法。

背景技术:

2.常规的锂离子电池工作温度在-20~60℃之间,不过一般低于0℃后锂离子 电池性能就会下降,放电能力就会相应降低,所以锂离子电池性能完全的工作 温度一般为0~40℃。当电池处于过低温度环境时电解液粘度变大,li离子的 移动受阻,负极表面li离子的嵌入脱出打破平衡状态,会有一部分li离子沉 积在负极表面造成析锂现象,从而造成了电池容量的损失;而当电池处于过高 温环境下时电解液及活性物质的活性较大,电池内部会有副反应的发生以及电 解液的分解,一方面造成了容量的损失,另一方面也会因为副反应的发生出现 气体造成电池的鼓胀。一般锂离子电池的参考测试温度是23

±

5℃度,高于或 低于这个温度测试的结果都会有点偏差。因此为延长电池使用寿命,提高电池 能量效率,增加纯电动汽车续航里程,必须设计一套合理的电池热管理控制策 略,满足高温环境电池能够有效降温,实现低温环境电池能够快速加热或保温。 尤其在低温环境下,优化低温电池加热控制策略成为一种提升电池低温环境使 用性能和提升纯电动汽车续航里程的有效措施。

[0003][0004]

针对低温环境,目前主要加热方法大致可分为外部加热和内部加热两种,其中内部加热法根据电流的正负流向可分为小电流加热、充电加热法、放电加热法等。其原理是在低温下,先用非常小的电流(一般是高频交流电)对电池进行充电,利用小电流产生的焦耳热直接加热电池内部电解液,随着温度升高,再逐渐加大电流,最终达到正常电流充电加热板加热。这种加热方式优点是效率高,直接对电解液进行加热,热量损耗少,缺点是不易实现,高频交流电一般要额外发电机供电,在实际中并无广泛使用。相比于内部加热方法,外部加热方法则运用广泛,主要有加热膜加热、珀耳贴效应加热,加热套加热、加热板加热等方法,几种加热方法原理类似,都是外置热源,将热量通过热传导的方式由热源传递至电池。其中加热板加热方式因其成本较低,安装便捷,被广泛使用。然而加热板温度过高时,将严重影响电池的性能,甚至有可能发生热失控的状况。

[0005]

针对电池温度过高问题,目前的电动汽车电池冷却方式主要有空气冷却、液体冷却和相变材料冷却三种方式。其中相变冷却利用的相变材料可以在特定的温度下发生相变,物质的分子排列在有序和无序之间快速转换,并伴随着吸收或释放热能,对环境温度进行调节,以达到它们的具体应用。这一过程是可逆的,因此相变材料可以重复使用,在储能领域具有良好的应用前景。

[0006]

综上,电池温度过高或者过低均不利于发挥电池本身的性能,因此为延长电池使用寿命,提高电池能量效率,增加纯电动汽车续航里程,开发出一种既能满足高温环境电池能够有效降温,也能实现低温环境电池能够快速加热或保温的微电流自加热复合相变平板

及其制备方法,将会对推动我国新能源汽车用动力电池热管理系统设计与应用方面具有十分重要的意义与广阔的前景。

技术实现要素:

[0007]

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

[0008]

鉴于上述及现有技术中存在的问题,提出了本发明。

[0009]

因此,本发明的目的在于提供一种用于电池热管理的微电流自加热平板及其制备方法。

[0010]

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种用于电池热管理的微电流自加热平板及其制备方法,包括,

[0011]

由相变储热层和可微电流自加热的聚合物层组成,相变储热层和可微电流自加热的聚合物层的结构叠加组合,正负电极嵌入所述两种材料中;

[0012]

所述相变储热层,其中包括相变储能材料;

[0013]

所述可微电流自加热的聚合物层,具有双导电网络结构,在直流电的驱动下一方面由高导电骨架电阻发热,另一方面由导热填料形成电场式导电,激发成型塑料的极性排布方向频繁反转形成介电损耗而产生热量。

[0014]

作为本发明所述用于电池热管理的微电流自加热平板的一种优选方案,其中:所述相变储热层,由多孔膨胀石墨粉体、相变储能材料和阻燃剂构成;

[0015]

所述可微电流自加热的聚合物层,由导电骨架、导热填料、环氧树脂和阻燃剂构成。

[0016]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:包括,

[0017]

制备相变储热层:将阻燃剂与相变储能材料进行充分熔融共混,再在熔融状态下添加膨胀石墨充分混匀,制备得到复合相变储能材料;

[0018]

制备可微电流自加热的聚合物层:将导热填料、阻燃剂、低粘度环氧树脂和固化剂充分混匀得到流体混合物;将导电骨架和流体混合物放置模具中,置于真空环境,使流体混合物充分进入到导电骨架中;最后将材料至于室温下固化获得可微电流自加热的聚合物层;

[0019]

制备用于电池热管理的微电流自加热平板:将上述制备的相变储热层与可微电流自加热的聚合物层放置模具中45~75℃热压成型获得用于电池热管理的微电流自加热平板。

[0020]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:所述相变储能材料为石蜡、聚乙二醇、脂肪酸及其低共熔混合物、1-十二烷醇、1-十四烷醇、棕榈酸丙酯、硬脂酸甲酯、乙二醇二硬脂酸酯、乙酰胺、十二烷基碳酸酯、碳酸十四烷基酯、十六烷基碳酸酯和十八烷基碳酸酯中的一种。

[0021]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:所述导热填料为石墨烯粉体、多壁碳纳米管粉体、mxene 粉体、膨胀石墨粉体、炭

黑粉体、氧化铝粉体、氮化铝粉体、氮化硅粉体中的一种或几种。

[0022]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:所述导电骨架为石墨烯基多孔气凝胶、碳纳米管多孔气凝胶、 mxene基多孔气凝胶、石墨碳毡或碳纤维毡等导热材料中的一种。

[0023]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:所述制备相变储热层中,添加阻燃剂、相变储能材料和膨胀石墨的质量百分比为0-5:30-60:35-65。

[0024]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:所述制备可微电流自加热的聚合物层中,所添加导热填料粉体、阻燃剂、低粘度环氧树脂和固化剂t31的质量百分比为0~5:0~5:50~90: 10~50。

[0025]

作为本发明所述用于电池热管理的微电流自加热平板的制备方法的一种优选方案,其中:所述制备流体混合物需搅拌0.5~2h。

[0026]

本发明的有益效果:

[0027]

与现有技术相比,本发明针对电池温度过高或者过低均不利于发挥电池本身的性能,提供一种用于电池热管理的微电流自加热平板及其制备方法。将相变储热层和具有双导电网络结构且可微电流自加热的聚合物层相结合制备出微电流自加热复合相变平板,可实现在低温环境下利用导电聚合物层自加热功能对电池材料进行加热以达到合适的运行温度;在高温时利用相变储能材料储存电池的余热,有效降低电池温度。不仅可以用于新能源汽车用动力电池的热管理系统,也可用于电子计算机领域,非常有利于实际推广应用。

[0028]

此外,本发明提供的用于电池热管理系统的微电流自加热复合相变平板制备方法简单易行,成本低廉,采用现有的设备就可以实现规模化生产,非常有利于推广实际运用。

附图说明

[0029]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0030]

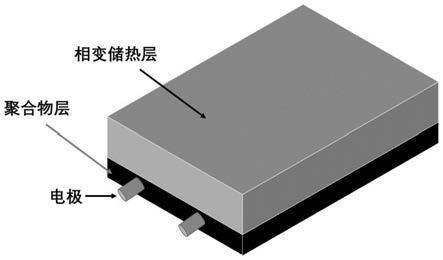

图1为本发明所制备的用于电池热管理系统的微电流自加热复合相变平板的结构模型图。

具体实施方式

[0031]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

[0032]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0033]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0034]

本发明实施例所使用碳纤维毡:100

×

60

×

5mm,孔隙率95%,电阻率0.03 ω

·

m;所使用多壁碳纳米管粉体碳管直径3-15nm,碳管长度15-30μm,堆密度为0.080-0.100g/cm3;所使用低粘度环氧树脂由无锡树脂厂生产,牌号e-54,粘度8000mpa

·

s;所用石蜡由上海华永石蜡有限公司生产,熔点为48-50℃;所用固化剂t31为普通市售。

[0035]

本发明所述导电骨架中石墨烯基多孔气凝胶为石墨烯含量≥50wt%的复合多孔气凝胶,mxene基多孔气凝胶为mxene含量≥50wt%的复合多孔气凝胶。多种导电骨架结合本发明所述方法,均可制备本发明所述电池热管理的微电流自加热平板,本领域技术人员可以在不违背本发明内涵的情况下做类似推广。

[0036]

其他所用原料若无特殊说明均为普通市售。

[0037]

对比例1:

[0038]

将30wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将65wt%的膨胀石墨粉体和 35wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中,70℃下压坯冷却后制成相变储热层。

[0039]

将5wt%阻燃剂三氧化二锑与65wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备阻燃的流体混合物,并迅速将流体混合物倒入模具中,将正负电极嵌入上述材料中并至于室温下固化获得聚合物层。

[0040]

将所制备的相变储热层和聚合物层以图1的结构叠加组合,并放置模具中在50℃下通过压坯制成复合平板。相关结构与性能参数如表1所示。

[0041]

实施例1:

[0042]

将30wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将65wt%的膨胀石墨粉体和 35wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中,70℃下压坯冷却后制成相变储热层。

[0043]

将5wt%阻燃剂三氧化二锑与65wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备导热阻燃的流体混合物;将导电骨架碳纤维毡置于模具中,并迅速将流体混合物倒入模具中,置于-2.5mpa压力中让上述流体混合物充分进入到碳纤维毡中;将正负电极嵌入上述材料中并至于室温下固化获得具有导电网络结构的可微电流自加热的聚合物层。

[0044]

将所制备的相变储热层和可微电流自加热的聚合物层以图1的结构叠加组合,并放置模具中50℃下通过压坯制成用于电池热管理系统的微电流自加热复合相变平板。相关结构与性能参数如表1所示。

[0045]

实施例2:

[0046]

将30wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将65wt%的膨胀石墨粉体和35wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中,70℃下压坯冷却后制成相变储热层。

[0047]

将5wt%的多壁碳纳米管粉体、5wt%阻燃剂三氧化二锑与60wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备导热阻燃的流体混合物;将流体

混合物倒入模具中,置于-2.5mpa压力中充分混合;将正负电极嵌入上述材料中并至于室温下固化获得可微电流自加热的聚合物层。

[0048]

将所制备的相变储热层和可微电流自加热的聚合物层以图1的结构叠加组合,并放置模具中50℃下通过压坯制成用于电池热管理的微电流自加热平板。相关结构与性能参数如表1所示。

[0049]

实施例3:

[0050]

将30wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将65wt%的膨胀石墨粉体和 35wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中,70℃下压坯冷却后制成相变储热层。

[0051]

将5wt%的多壁碳纳米管粉体、5wt%阻燃剂三氧化二锑与60wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备导热阻燃的流体混合物;将导电骨架碳纤维毡置于模具中,并迅速将流体混合物倒入模具中,置于-2.5mpa压力中让上述流体混合物充分进入到碳纤维毡中;将正负电极嵌入上述材料中并至于室温下固化获得具有双导电网络结构的可微电流自加热的聚合物层。

[0052]

将所制备的相变储热层和可微电流自加热的聚合物层以图1的结构叠加组合,并放置模具中50℃下通过压坯制成用于电池热管理系统的微电流自加热复合相变平板。相关结构与性能参数如表1所示。

[0053]

实施例4:

[0054]

将40wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将55wt%的膨胀石墨粉体和 45wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中, 70℃下压坯冷却后制成相变储热层。

[0055]

将5wt%的多壁碳纳米管粉体、5wt%阻燃剂三氧化二锑与60wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备导热阻燃的流体混合物;将导电骨架碳纤维毡置于模具中,并迅速将流体混合物倒入模具中,置于-2.5mpa压力中让上述流体混合物充分进入到碳纤维毡中;将正负电极嵌入上述材料中并至于室温下固化获得具有双导电网络结构的可微电流自加热的聚合物层。

[0056]

将所制备的相变储热层和可微电流自加热的聚合物层以图1的结构叠加组合,并放置模具中50℃下通过压坯制成用于电池热管理系统的微电流自加热复合相变平板。相关结构与性能参数如表1所示。

[0057]

实施例5:

[0058]

将50wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将45wt%的膨胀石墨粉体和 55wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中, 70℃下压坯冷却后制成相变储热层。

[0059]

将5wt%的多壁碳纳米管粉体、5wt%阻燃剂三氧化二锑与60wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备导热阻燃的流体混合物;将导电骨架碳纤维毡置于模具中,并迅速将流体混合物倒入模具中,置于-2.5mpa压力中让上述流

体混合物充分进入到碳纤维毡中;将正负电极嵌入上述材料中并至于室温下固化获得具有双导电网络结构的可微电流自加热的聚合物层。

[0060]

将所制备的相变储热层和可微电流自加热的聚合物层以图1结构叠加组合,并放置模具中50℃下通过压坯制成用于电池热管理系统的微电流自加热复合相变平板。相关结构与性能参数如表1所示。

[0061]

实施例6:

[0062]

将60wt%石蜡加热至70℃成熔体,添加5wt%阻燃剂三氧化二锑充分共混,制备得到具有阻燃性能的复合相变材料;再将35wt%的膨胀石墨粉体和 65wt%上述具有阻燃性能的相变材料在70℃充分混匀,使膨胀石墨充分吸附相变材料以制备复合相变储能材料;最后将复合相变储能材料放置模具中, 70℃下压坯冷却后制成相变储热层。

[0063]

将5wt%的多壁碳纳米管粉体、5wt%阻燃剂三氧化二锑与60wt%低粘度环氧树脂在常温下搅拌0.5h,再添加30wt%固化剂t31搅拌1min制备导热阻燃的流体混合物;将导电骨架碳纤维毡置于模具中,并迅速将流体混合物倒入模具中,置于-2.5mpa压力中让上述流体混合物充分进入到碳纤维毡中;将正负电极嵌入上述材料中并至于室温下固化获得具有双导电网络结构的可微电流自加热的聚合物层。

[0064]

将所制备的相变储热层和可微电流自加热的聚合物层以图1结构叠加组合,并放置模具中50℃下通过压坯制成用于电池热管理系统的微电流自加热复合相变平板。相关结构与性能参数如表1所示。

[0065]

实施例7:

[0066]

采用游标卡尺测试厚度;红外线测试仪测试加热至25℃的时间;采用万能试验机按gb/t1447测试拉伸强度;激光热导仪测试导热系数;采用dsc测定相变潜热;采用垂直燃烧法,以hb:ul94为标准测定阻燃等级。所得结果如下。

[0067]

表1实施例制备微电流自加热复合相变平板的相关结构和性能参数

[0068][0069]

由表1可知,所有对比例和实施例的厚度与阻燃等级没有明显差异。

[0070]

对比例1与实施例1和2的主要差异为对比例1聚合物平板中没有导电网络结构。所以对比例1所制备的复合相变平板的各项性能明显低于实施例1和 2所制备的复合相变平板材料。

[0071]

实施例1和2与实施例3~6的主要差异为聚合物平板中没有碳纳米管或碳纤维毡形成的导电网络结构。

[0072]

但实施例1由于仅有导电骨架碳纤维毡存在,导热系数较低,因此加热至 25℃的时间较长。实施例2由于仅有碳纳米管导电网络存在,电热转换能力较弱,因此加热至25℃的时间长于实施例1。实施例3~6由于构建了导电骨架和导热填料的双导电网络,双导电网络相互链接具有电热转换与高效传热的双重功能,因此加热至25℃的时间明显缩短,这有利于电池在低温状态下快速达到合适的运行温度。但由于相变储热层中石蜡比例增加,样品导热系数降低,因此时间逐渐增加。此外,随着实施例3~6中石蜡比例增加,材料的相变潜热也逐渐增加,说明材料所能储备的能量也越来越多。

[0073]

实施例3~6中改变了复合相变层的成分,梯度增加了石蜡的含量,分别为 30wt%、40wt%、50wt%和60wt%。石蜡含量的改变对材料的导热系数有很大的影响。当石蜡含量为40wt%时,导热系数达到13.6w/m

·

k,说明此时的材料具有一个较高的热相应能力,能够快速导热。

[0074]

所以导热系数,反应热响应能力,相变潜热,反应储能能力。两者为此消彼长的关系。这样根据实际需要的的电池来选择最佳的比例。

[0075]

与现有技术相比,本发明针对电池温度过高或者过低均不利于发挥电池本身的性能,提供一种用于电池热管理系统的微电流自加热复合相变平板及其制备方法。将相变储热层和具有双导电网络结构且可微电流自加热的聚合物层相结合制备出微电流自加热复

合相变平板,可实现在低温环境下利用导电聚合物层自加热功能对电池材料进行加热以达到合适的运行温度;在高温时利用相变储能材料储存电池的余热,有效降低电池温度。不仅可以用于新能源汽车用动力电池的热管理系统,也可用于电子计算机领域,非常有利于实际推广应用。

[0076]

此外,本发明提供的用于电池热管理系统的微电流自加热复合相变平板制备方法简单易行,成本低廉,采用现有的设备就可以实现规模化生产,非常有利于推广实际运用。

[0077]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。