1.本发明属于吸波涂料领域,具体为一种吸波涂料及其制备方法。

背景技术:

2.雷达吸波涂料是使用最广泛的一种雷达吸波材料,它具有较好的吸波效果,并且易于施工,可以用于飞行器或者海洋船舶时进行吸波以达到雷达隐身效果。其中合金粉用于较低频的吸波,羰基铁粉用于较高频的吸波,兼具高频和低频的吸波以达到较宽频的吸波范围十分重要。同时工程应用于飞行器和在船舶行驶在海洋时需要满足十分优异的力学性能和耐腐蚀的性能。但是大部分涂料较难满足如此多条件要求,因此工程应用时制备出满足兼具宽频的吸波性能和力学以及耐腐蚀的涂料十分重要。另一方面,吸收剂在涂层中的分布不均匀,会导致涂层表面某些地方吸波性能好,另一区域吸波性能差,不能达到稳定的吸波效果。

技术实现要素:

3.为解决上述技术问题,本发明提出了一种吸波涂料及其制备方法。

4.为达到上述目的,本发明采用以下技术方案为:

5.一种吸波涂料,包括树脂基体,辅料和吸收剂c,吸收剂c是包覆有羟基丙烯酸树脂的羰基铁粉和包覆有多异氰酸酯预聚体的吸波合金粉相连接的吸收剂。

6.优选地,所述吸波合金粉选择铁硅铬钼或铁硅铬或铁硅铝或铁钴铝中的一种或多种。

7.优选地,所述吸收剂c采用下述方法得到:将羟基丙烯酸树脂包覆在羰基铁粉表面,称为吸收剂a,将多异氰酸酯预聚体包覆在吸波合金粉表面,称为吸收剂b,将吸收剂a和吸收剂b放置于溶剂中,吸收剂a表面的羟基和吸收剂b表面的nco基团反应,使得吸收剂a和吸收剂b能够紧密连接在一起形成吸收剂c。

8.进一步优选地,所述吸收剂c采用下述方法得到:二甲苯溶剂中在氮气保护下加入羰基铁粉和羟基丙烯酸树脂,100-200转/分混合搅拌2-3小时,沉降分离,滤出固体,氮气保护下干燥,得到吸收剂a,将多异氰酸酯预聚体包覆在吸波合金粉表面,即二甲苯溶剂中在氮气保护下加入多异氰酸酯预聚体和吸波合金粉,100-200转/分混合搅拌2-3小时,沉降分离,滤出固体,氮气保护下干燥,得到称为吸收剂b,将吸收剂a和吸收剂b放置于溶剂中,吸收剂a表面的羟基和吸收剂b表面的nco基团反应,使得吸收剂a和吸收剂b能够紧密连接在一起形成吸收剂c。

9.进一步优选地,羟基丙烯酸树脂与羰基铁粉的质量比为(30-40):100,多异氰酸酯预聚体与铁硅铬钼粉质量比为(20-35):100。

10.进一步优选地,所述吸收剂c中羟基丙烯酸树脂与多异氰酸酯预聚体的质量比为100:(15-30)。

11.优选地,所述吸波涂料包括a组分、b组分,a组分包括按照重量份计的以下原料:树

脂基体80-100份,辅料18-30份,吸收剂c 40-60份;b组分包括按照重量份计的原料:10-30份固化剂。

12.优选地,所述树脂基体包括环氧树脂、氟碳树脂、氨基树脂、聚氨酯树脂、醇酸树脂、有机硅树脂中的一种;所述辅料为溶剂、防沉剂按重量比为(15-25):1的混合物。

13.优选地,所述溶剂为二甲苯、环己酮、乙酸丁酯的一种;所述防沉剂为byk161(德国byk分散剂byk161)。

14.一种吸波涂层,由所述吸波涂料制备得到。

15.所述吸波粉末涂料的制备涂层方法,所述方法包括以下步骤:

16.步骤一:将树脂基体和辅料混合充分搅拌至固体完全溶解;

17.步骤二:在保持搅拌的状态下加入称量好的吸收剂c到步骤一所得的混液体中,高速分散后,在确认均匀无团聚现象后即制得可用的吸波涂料。

18.优选地,所述步骤一和步骤二所述搅拌转速为10rpm~800rpm,搅拌时间为1min~60min。

19.与现有技术相比,本发明具有如下有益效果:

20.本发明的创新点重点体现在:因两种吸收剂表面均是树脂包覆,其用于涂料时与涂料混合均匀性更好。而吸收剂a和吸收剂b能按一定比例连接,在涂层中能够达到两种吸收剂在涂料和最终的涂层中均能实现等比例的均匀分布,进而一方面使得吸收剂在涂层中分布均匀和稳定,另一方面羰基铁粉和合金粉在每个涂层区域均能等比例分布,吸波性能稳定,且兼具羰基铁粉和合金粉的吸波范围不同,使涂层的吸波频宽更宽和吸波强度更好。在力学性能上,因为其均匀分布涂层具有更好的冲击性能和柔韧性能,不会出现局部易断裂的情况,在耐腐蚀性能上,表面包覆的树脂能对羰基铁粉和吸波合金粉进行保护,不易被外部腐蚀,进而提高了整体涂层的耐腐蚀性能。并且涂层表面平整度更好。所以该涂料能够实现宽频高强度的吸波效果且每个区域吸波效果相同且稳定,兼具良好的力学性能和耐腐蚀性能。

21.其中,测量吸收剂a的羟基含量和吸收剂a中羰基铁粉的含量。测量吸收剂b中合金粉的含量和异氰酸酯含量。根据羟基和异氰酸酯的反应比例,可以计算出每份羰基铁粉和合金粉的质量配比。通过调节吸收剂a表面的丙烯酸包覆量和吸收剂b表面的异氰酸酯基团的树脂包覆量,优选出吸收剂a中羰基铁粉和吸收剂b中合金粉质量比的配方。

具体实施方式

22.下面通过实施案例对本发明作进一步详细说明。本实施案例在以本发明技术为前提下进行实施,现给出详细的实施方式和具体的操作过程来说明本发明具有创造性,但本发明的保护范围不限于以下的实施案例。

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。

24.实施例1

25.一种吸波涂料,包括树脂基体,辅料和吸收剂c,吸收剂c是包覆有羟基丙烯酸树脂的羰基铁粉和包覆有多异氰酸酯预聚体的吸波合金粉相连接的吸收剂。

26.所述吸波合金粉选择铁硅铬钼。

27.所述吸收剂c采用下述方法得到:二甲苯溶剂中在氮气保护下加入羰基铁粉和羟基丙烯酸树脂,150转/分混合搅拌2.5小时,沉降分离,滤出固体,氮气保护下干燥,得到吸收剂a,将多异氰酸酯预聚体包覆在吸波合金粉表面,即二甲苯溶剂中在氮气保护下加入多异氰酸酯预聚体和吸波合金粉,200转/分混合搅拌2小时,沉降分离,滤出固体,氮气保护下干燥,得到称为吸收剂b,将吸收剂a和吸收剂b放置于二甲苯溶剂中,吸收剂a表面的羟基和吸收剂b表面的nco基团反应,使得吸收剂a和吸收剂b能够紧密连接在一起形成吸收剂c。

28.羟基丙烯酸树脂与羰基铁粉的质量比为30:100,多异氰酸酯预聚体与铁硅铬钼粉质量比为25:100。

29.所述吸收剂c中羟基丙烯酸树脂与多异氰酸酯预聚体的质量比为100:25。

30.所述树脂基体为102c-4h环氧树脂,占比80份,辅料20份,吸收剂c 48份。

31.所述辅料为溶剂、防沉剂按重量比为23:1的混合物。

32.所述溶剂为二甲苯;所述防沉剂为byk161(德国byk分散剂byk161)。

33.一种吸波涂层,由所述吸波涂料制备得到。

34.所述吸波粉末涂料的制备涂层方法,所述方法包括以下步骤:

35.步骤一:将树脂基体和辅料混合充分搅拌至固体完全溶解;

36.步骤二:在保持搅拌的状态下加入称量好的吸收剂c到步骤一所得的混液体中,

37.高速分散后,在确认均匀无团聚现象后即制得可用的吸波涂料。

38.所述步骤一和步骤二所述搅拌转速为100rpm,搅拌时间为25min。

39.制备得到的涂料与e44固化剂混合,喷涂到900

×

900mm的金属板上,喷涂厚度为1mm。

40.涂层固化后,将吸波金属板平均切割成180

×

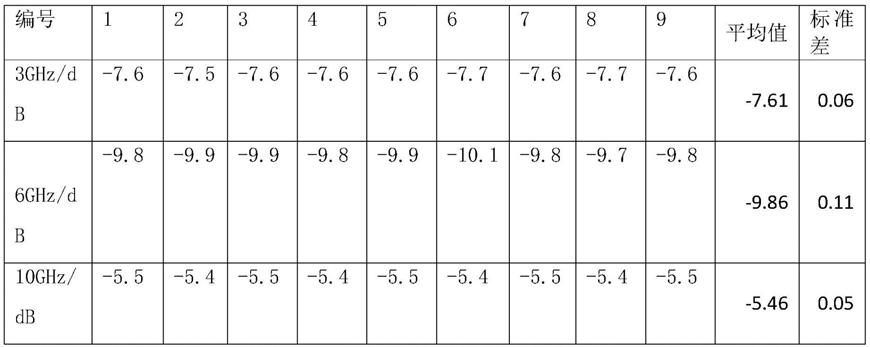

180mm的吸波金属板25块,随机抽取9块板,测试吸波涂层的吸波性能。采用gjb5023.1-2003测试标准,测试结果如下表1:

41.表1

[0042][0043]

从上述数据可看出,涂层每一小部位的吸波性能相差极小,可见吸波性能的稳定效果。耐腐性性能好,表面平整度高,附着力14.8mpa,柔韧小于2mm。

[0044]

实施例2

[0045]

一种吸波涂料,包括树脂基体,辅料和吸收剂c,吸收剂c是包覆有羟基丙烯酸树脂的羰基铁粉和包覆有多异氰酸酯预聚体的吸波合金粉相连接的吸收剂。

[0046]

所述吸波合金粉选择铁铁硅铝。

[0047]

所述吸收剂c采用下述方法得到:所述吸收剂c采用下述方法得到:二甲苯溶剂中在氮气保护下加入羰基铁粉和羟基丙烯酸树脂,100转/分混合搅拌2.5小时,沉降分离,滤出固体,氮气保护下干燥,得到吸收剂a,将多异氰酸酯预聚体包覆在吸波合金粉表面,即二甲苯溶剂中在氮气保护下加入多异氰酸酯预聚体和吸波合金粉,180转/分混合搅拌2小时,沉降分离,滤出固体,氮气保护下干燥,得到称为吸收剂b,将吸收剂a和吸收剂b放置于溶剂中,吸收剂a表面的羟基和吸收剂b表面的nco基团反应,使得吸收剂a和吸收剂b能够紧密连接在一起形成吸收剂c。

[0048]

羟基丙烯酸树脂与羰基铁粉的质量比为40:100,多异氰酸酯预聚体与铁硅铬钼粉质量比为35:100。

[0049]

所述吸收剂c中羟基丙烯酸树脂与多异氰酸酯预聚体的质量比为100:25。

[0050]

树脂基体是pf501氟碳树脂100份,辅料25份,吸收剂c 55份。

[0051]

所述辅料为溶剂、防沉剂按重量比为20:1的混合物。

[0052]

所述溶剂为乙酸丁酯;所述防沉剂为byk161(德国byk分散剂byk161)。

[0053]

一种吸波涂层,由所述吸波涂料制备得到。

[0054]

所述吸波粉末涂料的制备涂层方法,所述方法包括以下步骤:

[0055]

步骤一:将树脂基体和辅料混合充分搅拌至固体完全溶解;

[0056]

步骤二:在保持搅拌的状态下加入称量好的吸收剂c到步骤一所得的混液体中,

[0057]

高速分散后,在确认均匀无团聚现象后即制得可用的吸波涂料。

[0058]

所述步骤一和步骤二所述搅拌转速为200rpm,搅拌时间为50min。

[0059]

制备得到的涂料与n75固化剂混合,喷涂到900

×

900mm的金属板上,喷涂厚度为1mm。

[0060]

涂层固化后,将吸波金属板平均切割成180

×

180mm的吸波金属板25块,随机抽取9块板,测试吸波涂层的吸波性能。采用gjb5023.1-2003测试标准,测试结果如下表1:

[0061]

表2

[0062][0063][0064]

从上述数据可看出,涂层每一小部位的吸波性能相差极小,可见吸波性能的稳定效果。耐腐性性能好,表面平整度高,附着力14.5mpa,柔韧小于2mm。

[0065]

实施例3

[0066]

一种吸波涂料,包括树脂基体,辅料和吸收剂c,吸收剂c是包覆有羟基丙烯酸树脂的羰基铁粉和包覆有多异氰酸酯预聚体的吸波合金粉相连接的吸收剂。

[0067]

所述吸波合金粉选择铁硅铬钼与铁硅铬按质量比为1:2的组合物。

[0068]

所述吸收剂c采用下述方法得到:所述吸收剂c采用下述方法得到:二甲苯溶剂中在氮气保护下加入羰基铁粉和羟基丙烯酸树脂,100转/分混合搅拌3小时,沉降分离,滤出固体,氮气保护下干燥,得到吸收剂a,将多异氰酸酯预聚体包覆在吸波合金粉表面,即二甲苯溶剂中在氮气保护下加入多异氰酸酯预聚体和吸波合金粉,180转/分混合搅拌2.3小时,沉降分离,滤出固体,氮气保护下干燥,得到称为吸收剂b,将吸收剂a和吸收剂b放置于溶剂中,吸收剂a表面的羟基和吸收剂b表面的nco基团反应,使得吸收剂a和吸收剂b能够紧密连接在一起形成吸收剂c。

[0069]

羟基丙烯酸树脂与羰基铁粉的质量比为38:100,多异氰酸酯预聚体与铁硅铬粉质量比为30:100。

[0070]

所述吸收剂c中羟基丙烯酸树脂与多异氰酸酯预聚体的质量比为100:28。

[0071]

树脂基体是bd3108-70-f醇酸树脂90份,辅料28份,吸收剂c 55份。

[0072]

所述辅料为溶剂、防沉剂按重量比为22:1的混合物。

[0073]

所述溶剂为乙酸丁酯;所述防沉剂为byk161(德国byk分散剂byk161)。

[0074]

一种吸波涂层,由所述吸波涂料制备得到。

[0075]

所述吸波粉末涂料的制备涂层方法,所述方法包括以下步骤:

[0076]

步骤一:将树脂基体和辅料混合充分搅拌至固体完全溶解;

[0077]

步骤二:在保持搅拌的状态下加入称量好的吸收剂c到步骤一所得的混液体中,高速分散后,在确认均匀无团聚现象后即制得可用的吸波涂料。

[0078]

所述步骤一和步骤二所述搅拌转速为30rpm,搅拌时间为5min。

[0079]

制备得到的涂料与dx-35固化剂混合,喷涂到900

×

900mm的金属板上,喷涂厚度为1mm。

[0080]

涂层固化后,将吸波金属板平均切割成180

×

180mm的吸波金属板25块,随机抽取9块板,测试吸波涂层的吸波性能。采用gjb5023.1-2003测试标准,测试结果如下表1:

[0081]

表3

[0082][0083]

从上述数据可看出,涂层每一小部位的吸波性能相差极小,可见吸波性能的稳定效果。耐腐性性能好,表面平整度高,附着力16mpa,柔韧小于2mm。

[0084]

实施例4

[0085]

在实施例1(吸收剂c是包覆有丙烯酸树脂的羰基铁粉和包覆有异氰酸酯基团树脂的吸波合金粉相连接的吸收剂)基础上,其它条件相同,若不采用包覆,仅将吸收剂c改为羰基铁粉和吸波合金粉的混合物,

[0086]

吸收剂c是羰基铁粉和吸波合金粉按照质量比同实施例1中的混合物。

[0087]

得到的涂层。采取同样方式进行检测。测试结果如下表4:

[0088]

表4

[0089][0090]

表4可见涂层每小部位吸波性能并不能稳定,每小部位吸波性能相差较大。且吸波强度明显不如实施例1中的吸波强度。

[0091]

上述实施例仅为本发明的优选技术方案,而不应视为对本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。