1.本发明属于无机功能材料及电子封装材料领域,尤其涉及一种导热填料用表面改性氮化硼粉体及其制备方法。

背景技术:

2.电子元器件向着集成化和小型化迅速发展,使得热量无法及时散失,累积的过高热量会影响设备的性能和使用寿命。将高热导率填料加入高分子聚合物材料中可以有效改善复合材料的导热性能,以匹配电子器件的导热需求。氮化硼(氮化硼)在理论上具有与石墨烯相似的高热导率,可达1700~2000 w m-1

k-1

,且具有良好的介电性能,介电常数是4,非常适合作为导热填料来提高复合材料的导热性能。但研究发现,氮化硼在聚合物基体中的分散性和相容性较差,容易在聚合物基体中发生团聚,填充量受限,极大程度上影响了导热性能的发挥。因此,提高氮化硼与聚合物基体的相容性和分散性对提高聚合物基复合材料的导热性能非常重要。

3.为了提高氮化硼在聚合物基体中的分散性和相容性,对氮化硼导热填料的表面进行改性被视为一种有效且高效的方法。共价键改性是指利用小分子或大高分子与氮化硼上的键发生化学反应,从而提高它在溶液中的分散性。然而,由于氮化硼的表面自由能很低,化学稳定性较好,不容易形成化学键,使氮化硼的表面改性面临着巨大挑战。纵观目前氮化硼表面改性的研究现状,相关研究尚处于起步阶段,大部分改性方法存在成本高、制备复杂、需要使用有毒改性剂、不易实现规模化生产等缺点。因此,本领域亟需研究一种工艺简单、易操作且改性效果优异的氮化硼粉体及其制备技术。

技术实现要素:

4.针对现有技术存在的上述问题和需求,本发明的目的是提供一种导热填料用表面改性氮化硼粉体及其制备方法,以解决氮化硼与聚合物相容性差而导致的添加量低的应用难题。通过含氧气氛对氮化硼表面活化处理后,采用改性剂高分子改性,获得;同时还提供上述改性氮化硼的制备方法,该方法操作简单,效果显著。

5.为实现上述目的,本发明采用如下技术方案:一种导热填料用表面改性氮化硼粉体,在保持粉体处于翻动状态,对氮化硼表面进行活化处理;然后采用高分子对氮化硼进行接枝处理后获得;所述高分子的选用根据聚合物的种类而定。

6.上述导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)将烘干后的氮化硼粉体装入反应炉中,在含氧气氛下对氮化硼进行加热处理,使其表面形成含氧官能团,在反应过程中保持粉体处于翻动状态;(2)将氧化后的氮化硼装入高速搅拌设备中,加入高分子的溶液,混合一段时间,对粉体表面进行高分子包覆改性;(3)对表面改性粉体进行筛分,得到改性后的氮化硼粉体。

7.优选地,所述步骤(1)中含氧气氛为氧含量在5~25%的氧气-氮气或氧气-氩气混合气体;加热温度为500~1000

º

c,加热时间为0.5~5h。

8.优选地,步骤(2)中所述的高分子为硅烷偶联剂、钛酸酯偶联剂、有机酸中的一种或几种。

9.优选地,所述硅烷偶联剂通式为y-r-si(or)3,式中y基团一般为乙烯基、氨基、环氧基、酰氧基、含硫基、含苯基、长链烷烃基;r为甲氧基、乙氧基;有机酸优选硬脂酸、油酸、癸二酸。

10.优选地,步骤(2)中所述的高分子溶液,溶剂为醇水混合物,溶液中的高分子在使用前经过充分水解。

11.优选地,改性后的氮化硼粉体,高分子在氮化铝表面的含量为1~3wt%;改性温度为80~150

°

c,改性时间为0.2~8h。

12.上述导热填料用表面改性氮化硼粉体的应用,在电子器件热管理材料中用作导热填料。

13.上述导热填料用表面改性氮化硼粉体的应用,应用于热界面材料领域。

14.与现有技术相比,本发明的优点是:(1)提高氮化硼的添加量添加量显著提高,相比于未改性的氮化硼,本发明的方法可显著提升氮化硼在聚合物中的添加量,较高的添加量有利于填料之间形成导热网络,提升导热性能。

15.(2)工艺简单,适合工业规模化生产本发明工艺简单,生产成本低,重复性好,适用范围广,可规模化生产,具有显著的工业应用价值。

附图说明

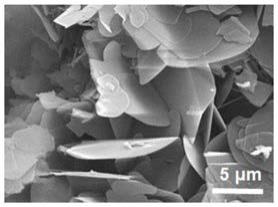

16.图1为实施例1中改性氮化硼的sem图;图2为改性氮化硼和未改性氮化硼的热重曲线图。

具体实施方式

17.以下结合具体实施例对本发明做进一步详细描述,但本发明的实施方式不限于此。

18.实施例1一种导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)称取500g的氮化硼粉体装入回转炉中,开动回转炉,在氧气含量为10%的氮气-氧气气氛下升高温度到850

º

c对氮化硼粉体进行加热处理,热处理时间为2h,在反应过程中保持粉体处于翻动状态,得到表面氧化的氮化硼;(2)将氧化后的氮化硼装入高速搅拌设备中,在高速搅拌状态下加热至120

º

c,然后加入50ml的十六烷基三甲基硅烷的乙醇和水溶液,其中十六烷基三甲基硅烷所占氮化硼质量的9wt%,在加热温度下搅拌反应1h,得到硅烷偶联剂改性的样品;(3)对表面改性粉体进行筛分,得到改性的氮化硼粉体。

19.经过测试发现,经过改性后的氮化硼粉体并未在形貌上发生显著改变,且接枝官

能团的量在7%左右。

20.实施例2一种导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)称取500g的氮化硼粉体装入搅拌炉中,开动搅拌炉,在氧气含量为5%的氮气-氧气气氛下升高温度到1000

º

c对氮化硼粉体进行加热处理,热处理时间为5h,在反应过程中保持粉体处于翻动状态,得到表面氧化的氮化硼;(2)将氧化后的氮化硼装入高速搅拌设备中,在高速搅拌状态下加热至150

º

c,然后加入50ml的乙烯基三乙氧基硅烷的乙醇和水溶液,其中乙烯基三乙氧基硅烷所占氮化硼质量的9wt%,在加热温度下搅拌反应0.2h,得到硅烷偶联剂改性的样品;(3)对表面改性粉体进行筛分,得到改性的氮化硼粉体。

21.经过测试发现,经过改性后的氮化硼粉体并未在形貌上发生显著改变,且接枝官能团的量在6%左右。

22.实施例3一种导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)称取500g的氮化硼粉体装入流化床反应炉中,开动反应炉,在氧气含量为25%的氮气-氧气气氛下升高温度到500

º

c对氮化硼粉体进行加热处理,热处理时间为5h,在反应过程中保持粉体处于翻动状态,得到表面氧化的氮化硼;(2)将氧化后的氮化硼装入高速搅拌设备中,在高速搅拌状态下加热至80

º

c,然后加入50ml的硬脂酸的乙醇和水溶液,其中硬脂酸所占氮化硼质量的9wt%,在加热温度下搅拌反应8h,得到硬脂酸改性的样品;(3)对表面改性粉体进行筛分,得到改性的氮化硼粉体。

23.经过测试发现,经过改性后的氮化硼粉体并未在形貌上发生显著改变,且接枝官能团的量在4.5%左右。

24.实施例4一种导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)称取500g的氮化硼粉体装入回转炉中,开动回转炉,在氧气含量为10%的氮气-氧气气氛下升高温度到800

º

c对氮化硼粉体进行加热处理,热处理时间为2h,在反应过程中保持粉体处于翻动状态,得到表面氧化的氮化硼;(2)将氧化后的氮化硼装入高速搅拌设备中,在高速搅拌状态下加热至120

º

c,然后加入50ml的三异硬酯酸钛酸异丙酯的乙醇和水溶液,其中三异硬酯酸钛酸异丙酯所占氮化硼质量的9wt%,在加热温度下搅拌反应2h,得到钛酸酯偶联剂改性的样品;(3)对表面改性粉体进行筛分,得到改性的氮化硼粉体。

25.经过测试发现,经过改性后的氮化硼粉体并未在形貌上发生显著改变,且接枝官能团的量在5.5%左右。

26.对比例1一种导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)取适量的氮化硼粉体,浸没在无水乙醇中;然后加入氢氧化钠溶液,在搅拌条件下回流冷凝处理;对混合物进行抽滤,得到氮化硼粉末;用乙醇和去离子水的混合液清洗数次后,烘干待用;

(2)将步骤(1)的氮化硼装入高速搅拌设备中,在高速搅拌状态下加热至120

º

c,然后加入50ml的三异硬酯酸钛酸异丙酯的乙醇和水溶液,其中三异硬酯酸钛酸异丙酯所占氮化硼质量的9wt%,在加热温度下搅拌反应2h,得到钛酸酯偶联剂改性的样品;(3)对表面改性粉体进行筛分,得到改性的氮化硼粉体。

27.经过测试发现,经过改性后的氮化硼粉体并未在形貌上发生显著改变,且接枝官能团的量在6.5%左右。

28.对比例2一种导热填料用表面改性氮化硼粉体的制备方法,包括以下步骤:(1)氮化硼装入高速搅拌设备中,在高速搅拌状态下加热至120

º

c,然后加入50ml的三异硬酯酸钛酸异丙酯的乙醇和水溶液,其中三异硬酯酸钛酸异丙酯所占氮化硼质量的9wt%,在加热温度下搅拌反应2h,得到钛酸酯偶联剂改性的样品;(2)对表面改性粉体进行筛分,得到改性的氮化硼粉体。

29.经过测试发现,经过改性后的氮化硼粉体并未在形貌上发生显著改变,且接枝官能团的量在2%左右。

30.效果实施例以本发明的改性氮化硼粉体为主要填料,以硅橡胶聚合物为基体,制备成导热垫片,所制得的导热垫片具有高导热性能和优异的绝缘性能。例如,关于本发明的导热垫片的制造方法,可通过专利ca202110280103.8的方法来实现。

31.以实施例1、2、3、4制备的改性氮化硼粉体为填料,制备成导热垫片;以未表面处理的氮化硼作为导热填料制备成导热垫片,作为对比例1,对这些导热垫片的填料添加量和导热系数进行测试,结果见表1。

32.表1:样品性能测试结果。