1.本发明涉及胶黏剂技术领域,尤其是一种用于储能电池的高导热环氧树脂胶黏剂及其制备方法。

背景技术:

2.新能源汽车的发展,极大的刺激了动力电池的进步,同时也拓展了储能电池的应用领域。胶黏剂在储能电池上有很广泛的应用,其中导热胶黏剂主要用于充放电时的快速散热,同时粘接pcb、pi、pet、铝合金等材质。

3.鉴于快速散热的要求,材料的导热系数需在2.3w/(m.k)以上,现有技术中,高导热有机硅胶黏剂对pcb、pi、pet及铝合金粘接强度太低;高导热聚氨酯胶黏剂储存不稳定;现有环氧树脂胶黏剂导热系数达到2.3w/(m.k)以上时,对基材尤其是铝合金的粘接强度较低,无法满足要求。

4.综上所述,开发一种对未做表面处理的pcb、pi、pet及铝合金具有优异的粘接性能,导热系数2.3w/(m.k)以上,满足环保要求,老化性能优异的储能电池用高导热环氧树脂胶黏剂是非常必要且有前景的。

技术实现要素:

5.为解决现有技术的不足,本发明提供了一种用于储能电池的高导热环氧胶黏剂,该胶黏剂对不做任何表面处理的pcb、pi、pet及铝合金具有优异的粘接性能,导热系数2.3w/(m.k)以上,可快速散热,老化性能极佳,同时具有高阻燃特性,满足欧盟rohs2.0指令以及reach最新法规等环保要求,粘度合适,施胶容易,满足工艺要求。

6.本发明的技术方案:

7.一种用于储能电池的高导热环氧树脂胶黏剂,其特征在于,包含a、b两种组份。

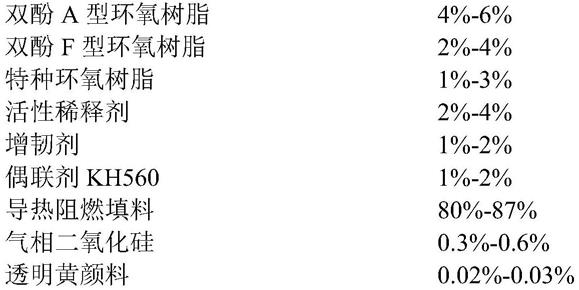

8.按重量百分数计,所述a组分由以下原料组成:

9.按重量百分数计,所述b组分由以下原料组成:

10.所述双酚a型环氧树脂为128环氧树脂、828环氧树脂中的一种。

11.所述双酚f型环氧树脂为170环氧树脂、862环氧树脂中的一种。

12.所述特种环氧树脂为上海华谊树脂afg-90h、江苏泰特尔tta-21p中的一种,两种树脂的参数如下表1:

13.表1

14.所述活性稀释剂为1,2-环己二醇二缩水甘油醚、蓖麻油三缩水甘油醚中的一种。

15.所述增韧剂为上海精日新材料e1004、rmep3002中的一种。

16.所述导热阻燃填料为佛山金戈新材料drhy-158、drhy-160、东莞东超新材料dcs-15ea1、dcs-2000qe中的一种或多种。

17.所述胺类固化剂为瑞奇化工生产的改性脂肪胺r-2022k、改性聚醚胺r-2257k、改性脂环胺r-2262、福建王牌生产的改性脂肪胺615ak中的一种或多种,四种固化剂具体参数如下表2:

18.表2

19.所述a、b组分的混合比例为体积比1:1。

20.所述一种用于储能电池的高导热环氧胶黏剂的制备方法,具体步骤包括:

21.a组分的制备:首先按比例分别将双酚a型环氧树脂、双酚f型环氧树脂、特种环氧树脂、增韧剂加入到搅拌釜中,转速1000r/min,温度控制在50-60℃,搅拌10-15min;然后冷却降温至30-40℃,按比例加入稀释剂、偶联剂kh560、环保型导热阻燃填料及透明黄颜料,转速1800r-2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌40-60min;最后按比例加入气相二氧化硅,转速1800r-2000r/min,温度控制在60℃以下,真空度保持在0.07mpa-0.1mpa,搅拌20-30min,冷却至30℃,即可得到a组分。

22.b组分的制备:首先按比例分别将胺类固化剂、环保型导热阻燃填料、透明蓝颜料加入到反应釜中,转速1800r-2000r/min,温度控制在40℃以下,真空度保持在0.07mpa-0.1mpa,搅拌40-60min;最后按比例加入气相二氧化硅,转速1800r-2000r/min,温度控制在

50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌20-30min,冷却至30℃,即可得到b组分。

23.与现有技术相比,本发明的有益效果是:1.对未做任何表面处理的pcb、pi、pet和铝合金具有优异的粘接性能,对pi、pet粘接剪切强度>2.5mpa,对未做表面处理的铝合金粘接剪切强度≥9mpa,最终剪切强度可达10mpa以上,对pcb的粘接剪切强度≥8mpa。2.施胶容易,固化后,胶体的导热系数在2.3w/(m.k)-2.6w/(m.k)之间,满足快速散热要求。3.具有优异的耐老化性能,双85老化1200h,对al-pcb的粘接剪切强度衰减<5%;-40℃/2h-130℃/2h,冷热冲击循环250次,或者-40℃/30min-85℃/30min,冷热冲击循环2000次,对al-pcb的粘接剪切强度衰减<5%。4.满足rohs2.0以及reach等环保要求。具体实施实例

24.实施例1所述a组分,按重量百分数计,由以下原料组成:所述b组分,按重量百分数计,由以下原料组成:(1)a组分的制备:首先分别将6%的128环氧树脂、4%的170环氧树脂、3%的afg-90h特种树脂加入到搅拌釜中,转速1000r/min,温度控制在50-60℃,搅拌15min;然后冷却降温至30-40℃,加入2%的1,2-环己二醇二缩水甘油醚、1%的e1004、1%的kh560、82.48%的环保型导热阻燃填料drhy-158及0.02%的透明黄颜料,转速2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌60min;最后加入0.5%的气相二氧化硅,转速2000r/min,温度控制在60℃以下,真空度保持在0.07mpa-0.1mpa,搅拌30min,冷却至30℃,即可得到a组分。(2)b组分的制备:首先分别将9%的615ak、3%的r-2257k、87.48%的环保型导热阻燃填料drhy-158以及0.02%的透明蓝颜料加入到反应釜中,转速1800r/min,温度控制在40℃以下,真空度保持在0.07mpa-0.1mpa,搅拌60min;最后加入0.5%的气相二氧化硅,转速2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌30min,冷却至30

℃,即可得到b组分。

25.实施例2所述a组分,按重量百分数计,由以下原料组成:所述a组分,按重量百分数计,由以下原料组成:所述b组分,按重量百分数计,由以下原料组成:(1)a组分的制备:首先分别将6%的828环氧树脂、3%的862环氧树脂、2%的afg-90h特种树脂加入到搅拌釜中,转速1000r/min,温度控制在50-60℃,搅拌10min;然后冷却降温至30-40℃,加入3%的1,2-环己二醇二缩水甘油醚、1%的e1004、1.5%的kh560、82.87%的环保型导热阻燃填料drhy-160及0.03%的透明黄颜料,转速1800r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌40min;最后加入0.6%的气相二氧化硅,转速2000r/min,温度控制在60℃以下,真空度保持在0.07mpa-0.1mpa,搅拌20min,冷却至30℃,即可得到a组分。(2)b组分的制备:首先分别将10%的r-2022k、3%的r-2257k、86.57%的环保型导热阻燃填料drhy-160以及0.03%的透明蓝颜料加入到反应釜中,转速1800r/min,温度控制在40℃以下,真空度保持在0.07mpa-0.1mpa,搅拌40min;最后加入0.4%的气相二氧化硅,转速2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌20min,冷却至30℃,即可得到b组分。

26.实施例3所述a组分,按重量百分数计,由以下原料组成:

所述b组分,按重量百分数计,由以下原料组成:(1)a组分的制备:首先分别将4%的828环氧树脂、4%的862环氧树脂、3%的epm-420特种树脂加入到搅拌釜中,转速1000r/min,温度控制在50-60℃,搅拌15min;然后冷却降温至30-40℃,加入2%的蓖麻油三缩水甘油醚、1%的rmep3002、1.5%的um-9989、83.97%的环保型导热阻燃填料dcs-2000qe及0.03%的透明黄颜料,转速2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌50min;最后加入0.5%的气相二氧化硅,转速2000r/min,温度控制在60℃以下,真空度保持在0.07mpa-0.1mpa,搅拌30min,冷却至30℃,即可得到a组分。(2)b组分的制备:首先分别将8%的615ak、3%的r-2262、88.48%的环保型导热阻燃填料dcs-2000qe以及0.02%的群青蓝颜料加入到反应釜中,转速1800r/min,温度控制在40℃以下,真空度保持在0.07mpa-0.1mpa,搅拌50min;最后加入0.5%的气相二氧化硅,转速2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌30min,冷却至30℃,即可得到b组分。

27.实施例4所述a组分,按重量百分数计,由以下原料组成:所述b组分,按重量百分数计,由以下原料组成:(1)a组分的制备:首先分别将4%的128环氧树脂、3%的170环氧树脂、2%的tta-21p特种树脂加入到搅拌釜中,转速1000r/min,温度控制在50-60℃,搅拌10min;然后冷却降温至30-40℃,加入2%的蓖麻油三缩水甘油醚、1%的rmep3002、1%的kh560、70%的dsc-15ea1导热粉、16.58%的导热粉dcs-2000qe及0.02%的透明黄颜料,转速2000r/min,温度

控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌60min;最后加入0.4%的气相二氧化硅,转速2000r/min,温度控制在60℃以下,真空度保持在0.07mpa-0.1mpa,搅拌30min,冷却至30℃,即可得到a组分。(2)b组分的制备:首先分别将7%的r-2022k、3%的r-2262、70%的dsc-15ea1导热粉、19.58%的导热粉dcs-2000qe以及0.02%的透明蓝颜料加入到反应釜中,转速1800r/min,温度控制在40℃以下,真空度保持在0.07mpa-0.1mpa,搅拌60min;最后加入0.4%的气相二氧化硅,转速2000r/min,温度控制在50℃以下,真空度保持在0.07mpa-0.1mpa,搅拌30min,冷却至30℃,即可得到b组分。

28.以上实施例制成的一种用于储能电池的高导热环氧胶黏剂,将a、b两个组份按体积比1:1混合,室温下固化7d,测试其在25℃对不做任何表面处理的pcb、pi、pet及铝合金的粘接剪切强度,以及双85老化1200h,-40℃/2h-130℃/2h冷热冲击循环250次和-40℃/30min-85℃/30min,冷热冲击循环2000次,测试对al-pcb的粘接剪切强度的衰减程度。同时测试阻燃性、导热系数、固化后绝缘电阻、固化后环保性。

29.本发明剪切强度按照gb/t7124-2008测试;阻燃性按ul-94标准测试;导热系数按astm d5470测试;绝缘电阻测试采用内部测试方法。

30.绝缘电阻测试内部方法详细描述:在一块金属板上涂胶,涂胶面积25mm*20mm,然后与另一金属板搭接,胶层厚度2mm,在两块金属板之间施加1000v直流电压,测试固化7d的绝缘电阻值。

31.本发明固化后环保性根据欧盟rohs2.0指令以及reach最新法规进行评价。

32.具体测试结果如表3所示:

33.表3

从表3中数据可以看出本发明一种用于储能电池的高导热环氧胶黏剂,对不做任何表面处理的pcb、pi、pet及铝合金具有优异的粘接性能,老化性能极佳,同时具有高导热、高阻燃特性,满足储能电池粘接及快速散热要求,同时具有较高的绝缘电阻,符合欧盟rohs2.0指令以及reach最新法规等环保要求。

34.以上所述仅是本发明的较佳实施例,本发明并不局限于上述的具体实施实例,凡是本领域技术人员在本发明基础上所做出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。