1.本技术涉及终端产品技术领域,尤其涉及一种柔性屏的保护膜、柔性屏模组和电子设备。

背景技术:

2.折叠屏手机使用了可弯折的柔性屏,柔性屏的正面通常会覆盖一层保护膜。保护膜能够对柔性屏进行防护,同时因保护膜的柔性、可弯折特性,能够很好地适应柔性屏的弯折过程。但是,常规的柔性屏在经过多次弯折后,保护膜容易与柔性屏剥离,影响柔性屏的可靠性。

技术实现要素:

3.本技术提供了一种柔性屏的保护膜、柔性屏模组和电子设备,能够解决保护膜容易与柔性屏剥离的问题。

4.第一方面,本技术提供了一种柔性屏的保护膜,柔性屏具有出光面,保护膜包括依次层叠的透明硬化层、透明高分子树脂层和透明粘胶层,其中透明粘胶层用于与出光面粘接。透明粘胶层在40℃-80℃环境中的模量为15kpa-25kpa;和/或,透明粘胶层的形状回复率大于或等于90%;和/或,透明粘胶层的剥离力为(200gf-1500gf)/25mm。

5.本技术中,出光面为柔性屏发出光线的表面,也即柔性屏显示画面的表面。透明硬化层作为保护膜中能被用户触摸到的外层,具有较高的硬度(例如,透明硬化层在1kgf力下的铅笔硬度≥1h),能够提供相对坚硬的触感,也便于对保护膜中的其它层进行防护。透明硬化层为透明的,这能允许柔性屏发出的光线透过。透明硬化层的厚度可以是1μm-8μm,可以采用涂布工艺形成。透明硬化层中可以有耐磨无机粒子和/或抗指纹剂,前者能增加透明硬化层的耐磨性能,后者能增强透明硬化层的抗指纹痕迹性能。透明高分子树脂层由透明高分子树脂材料制造,透明高分子树脂层为透明的,能允许柔性屏发出的光线透过。透明高分子树脂层是保护膜中的主体层,保护膜中主要由透明高分子树脂层起结构支撑作用。透明高分子树脂层的厚度可以是25μm-100μm。透明粘胶层用于与柔性屏的出光面粘接,从而使整个保护膜与柔性屏贴合。透明粘胶层为透明的,这能允许柔性屏发出的光线透过。透明粘胶层的厚度可以是15μm-50μm。

6.本技术中,可以针对透明粘胶层做以下至少一项设计,即可降低保护膜与柔性屏剥离的风险:

7.1.透明粘胶层在高温环境下(例如40℃-80℃环境下)的模量为15kpa-25kpa。此种透明粘胶层的模量较低,透明粘胶层容易形变,在弯折时透明粘胶层的内应力较小,不易与出光面剥离。限定透明粘胶层在该高温环境下具有上述模量值,是为了适配透明粘胶层的实际使用环境,以确保透明粘胶层在使用过程中能可靠地与出光面结合。因此,设计1中的保护膜通过使用该较低模量的透明粘胶层,能够减小甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

8.2.使得透明粘胶层的形状回复率保持在≥90%的水平,这样的透明粘胶层经过多次弯折过程后,永久性形变较少,能十分可靠地贴合出光面,因此能减少甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。其中,形状回复率指材料在受到载荷作用时发生形变,在去除载荷后所能恢复的形变量与总形变量的比值。可以通过以下方式进行形状回复率的测量:在室温下,对材料试样(可加工成条状或柱状)持续施加10kpa的载荷(可以是扭转载荷)1小时,然后去除载荷,待材料试样停止恢复形变时,测定出形状回复率。

9.3.使得透明粘胶层的剥离力为(200gf-1500gf)/25mm,此种透明粘胶层的剥离力较为充分,能保证在多次重复弯折过程中始终与出光面结合,因此能减少甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。其中,剥离力能够表示透明粘胶层与出光面的结合力的大小。剥离力例如可以采用以下方式测量:在测试环境下,将透明粘胶层的试样粘贴在目标表面,将试样掀起并反折180度,然后以一定速度(例如300mm/min)拉动试样从目标表面剥离,在此过程中测量牵引试样的拉力。当剥离距离达到设定值时,所测得的最大拉力即为试样的剥离力。剥离力的单位可以是gf/25mm,表示试样的宽度为25mm时测得的剥离力。

10.在一种实现方式中,透明高分子树脂层的模量为2gpa-15gpa;和/或,透明高分子树脂层的断裂伸长率大于或等于15%;和/或,透明高分子树脂层的平面角度大于或等于150

°

。其中,断裂伸长率表示材料受拉力作用至拉断时,伸长长度与拉伸前长度的比值。透明高分子树脂层经过多次弯折后会形成两头为平直部分,两个平直部分之间是弯折部分的结构。该结构中两个平直部分所夹的角称为平面角度。平面角度可以表征透明高分子树脂层形变恢复能力。

11.本实现方式中,可以对透明高分子树脂层的模量、断裂伸长率与平面角度这三个参量中的至少一个做合理设计,即可降低保护膜与柔性屏剥离的风险。具体的,透明高分子树脂层的模量为2gpa-15gpa,使得透明高分子树脂层较容易弯折,能确保透明粘胶层与出光面的可靠结合,使得透明粘胶层与出光面之间的界面内的应力较小,有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。透明高分子树脂层的断裂伸长率大于或等于15%,使得透明高分子树脂层的韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。透明高分子树脂层的平面角度≥150

°

,使得透明高分子树脂层的形变恢复能力较强,经过多次弯折后不易翘曲,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

12.在一种实现方式中,透明硬化层的断裂伸长率大于或等于2%。具有此种断裂伸长率的透明硬化层韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

13.第二方面,本技术提供了一种柔性屏的保护膜,柔性屏具有出光面,保护膜包括依次层叠的透明硬化层、透明高分子树脂层和透明粘胶层,其中透明粘胶层用于与出光面粘接;透明高分子树脂层的模量为2gpa-4gpa;和/或,透明高分子树脂层的断裂伸长率大于或等于25%;和/或,透明高分子树脂层的平面角度大于或等于150

°

。

14.本技术中,出光面为柔性屏发出光线的表面,也即柔性屏显示画面的表面。透明硬化层作为保护膜中能被用户触摸到的外层,具有较高的硬度(例如,透明硬化层在1kgf力下的铅笔硬度≥1h),能够提供相对坚硬的触感,也便于对保护膜中的其它层进行防护。透明

硬化层为透明的,这能允许柔性屏发出的光线透过。透明硬化层的厚度可以是1μm-8μm,可以采用涂布工艺形成。透明硬化层中可以有耐磨无机粒子和/或抗指纹剂,前者能增加透明硬化层的耐磨性能,后者能增强透明硬化层的抗指纹痕迹性能。透明高分子树脂层由透明高分子树脂材料制造,透明高分子树脂层为透明的,能允许柔性屏发出的光线透过。透明高分子树脂层是保护膜中的主体层,保护膜中主要由透明高分子树脂层起结构支撑作用。透明高分子树脂层的厚度可以是25μm-100μm。透明粘胶层用于与柔性屏的出光面粘接,从而使整个保护膜与柔性屏贴合。透明粘胶层为透明的,这能允许柔性屏发出的光线透过。透明粘胶层的厚度可以是15μm-50μm。

15.本技术中,可以针对透明高分子树脂层做以下至少一项设计,即可降低保护膜与柔性屏剥离的风险:

16.1.透明高分子树脂层的模量为2gpa-4gpa,此种透明高分子树脂层的模量较低(常规的透明高分子树脂层的模量较高,例如可达5.4gpa),透明高分子树脂层容易弯折,能确保透明粘胶层与出光面的可靠结合,使得透明粘胶层与出光面之间的界面上的应力较小,有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

17.2.透明高分子树脂层的断裂伸长率大于或等于25%,具有此种断裂伸长率的透明高分子树脂层的韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

18.3.透明高分子树脂层的平面角度≥150

°

,使得透明高分子树脂层的形变恢复能力较强,经过多次弯折后不易翘曲,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

19.在一种实现方式中,透明粘胶层的形状回复率大于或等于80%;和/或,透明粘胶层的剥离力为(50gf-2000gf)/25mm。前一设计使得透明粘胶层经过多次弯折过程后的永久性形变较少,能十分可靠地贴合出光面,因此能减少甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。后一设计使透明粘胶层的剥离力较为充分,能保证在多次重复弯折过程中始终与出光面结合,因此能减少甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。另外,后一设计中的透明粘胶层的剥离力也较为合适,避免由于剥离力过大导致保护膜难以从柔性屏上撕除,给维修造成困难。

20.在一种实现方式中,透明硬化层的断裂伸长率大于或等于2%。具有此种断裂伸长率的透明硬化层韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

21.第三方面,本技术提供了一种柔性屏的保护膜,柔性屏具有出光面,保护膜包括依次层叠的透明硬化层、透明高分子树脂层和透明粘胶层,其中透明粘胶层用于与出光面粘接;透明硬化层的断裂伸长率大于或等于2.5%。

22.本技术中,出光面为柔性屏发出光线的表面,也即柔性屏显示画面的表面。透明硬化层作为保护膜中能被用户触摸到的外层,具有较高的硬度(例如,透明硬化层在1kgf力下的铅笔硬度≥1h),能够提供相对坚硬的触感,也便于对保护膜中的其它层进行防护。透明硬化层为透明的,这能允许柔性屏发出的光线透过。透明硬化层的厚度可以是1μm-8μm,可以采用涂布工艺形成。透明硬化层中可以有耐磨无机粒子和/或抗指纹剂,前者能增加透明硬化层的耐磨性能,后者能增强透明硬化层的抗指纹痕迹性能。透明高分子树脂层由透明

高分子树脂材料制造,透明高分子树脂层为透明的,能允许柔性屏发出的光线透过。透明高分子树脂层是保护膜中的主体层,保护膜中主要由透明高分子树脂层起结构支撑作用。透明高分子树脂层的厚度可以是25μm-100μm。透明粘胶层用于与柔性屏的出光面粘接,从而使整个保护膜与柔性屏贴合。透明粘胶层为透明的,这能允许柔性屏发出的光线透过。透明粘胶层的厚度可以是15μm-50μm。

23.本技术中,具有此种断裂伸长率的透明硬化层的韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

24.在一种实现方式中,透明粘胶层的形状回复率大于或等于80%;和/或,透明粘胶层的剥离力为(50gf-2000gf)/25mm。前一设计使得透明粘胶层经过多次弯折过程后的永久性形变较少,能十分可靠地贴合出光面,因此能减少甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。后一设计使透明粘胶层的剥离力较为充分,能保证在多次重复弯折过程中始终与出光面结合,因此能减少甚至避免保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。另外,后一设计中的透明粘胶层的剥离力也较为合适,避免由于剥离力过大导致保护膜难以从柔性屏上撕除,给维修造成困难。

25.在一种实现方式中,透明高分子树脂层的模量为2gpa-15gpa;和/或,透明高分子树脂层的断裂伸长率大于或等于15%;和/或,透明高分子树脂层的平面角度大于或等于150

°

。本实现方式中,可以对透明高分子树脂层的模量、断裂伸长率与平面角度这三个参量中的至少一个做合理设计,即可降低保护膜与柔性屏剥离的风险。具体的,透明高分子树脂层的模量为2gpa-15gpa,使得透明高分子树脂层较容易弯折,能确保透明粘胶层与出光面的可靠结合,使得透明粘胶层与出光面之间的界面内的应力较小,有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。透明高分子树脂层的断裂伸长率大于或等于15%,使得透明高分子树脂层的韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。透明高分子树脂层的平面角度≥150

°

,使得透明高分子树脂层的形变恢复能力较强,经过多次弯折后不易翘曲,从而有利于减小保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。

26.在一种实现方式中,透明粘胶层满足以下条件中的至少一个:透明粘胶层在40℃-80℃环境中的模量为15kpa-25kpa;透明粘胶层的形状回复率大于或等于90%;透明粘胶层的剥离力为(200gf-1500gf)/25mm。并且,透明高分子树脂层满足以下条件中的至少一个:透明高分子树脂层的模量为2gpa-4gpa;透明高分子树脂层的断裂伸长率大于或等于25%;透明高分子树脂层的平面角度大于或等于150

°

。通过对透明粘胶层与透明高分子树脂层同时做相应的设计,能极大降低保护膜与柔性屏剥离的风险,提升柔性屏的可靠性。例如经过实际验证,本实现方式的方案可以使1mm≤弯折半径r≤5mm的柔性屏模组在至少经过上万次弯折测试后,其中的保护膜与柔性屏依然能可靠粘接,保护膜的表面无破损、白化、断裂等异常。

27.在一种实现方式中,透明硬化层的材料为丙烯酸聚氨酯树脂;和/或,透明高分子树脂层的材料为聚酯薄膜或环氧树脂薄膜;和/或,透明粘胶层的材料为丙烯酸聚氨酯树脂或硅胶。使用上述材料制造保护膜的各个层,使得保护膜的性能可靠,量产性好。其中,使用聚酯薄膜制造的透明高分子树脂层热性能较好,在受热或受潮时尺寸稳定性较好。使用环氧树脂薄膜制造的透明高分子树脂层的形变回复性能较好,例如在经过20万次弯折后,仍

可以保持平整状态。

28.在一种实现方式中,波长为550nm的光线对保护膜的透过率大于或等于88%。其中,透过率表示透过材料层的光量,与照射到材料层表面的全部光量的比值。材料层的透过率越高,表明材料层的透光性越好。由于人眼对波长为550nm的光线较为敏感,因此对于保护膜而言,可以重点考虑波长为550nm的光线对其的透过率。使得550nm的光线对保护膜的透过率大于或等于88%,能确保保护膜的透光性满足柔性屏的显示要求。

29.在一种实现方式中,波长为550nm的光线对透明高分子树脂层的透过率大于或等于85%,波长为550nm的光线对透明粘胶层的透过率大于或等于90%。通过将透明高分子树脂层与透明粘胶层的透过率设置成上述范围,能够保证透明高分子树脂层与透明粘胶层具有高透光性,进而确保保护膜的透光性(保护膜的透过率基本等于透明高分子树脂层的透过率乘以透明粘胶层的透过率)满足柔性屏的显示要求。

30.在一种实现方式中,透明硬化层的雾度小于或等于1%。透明硬化层的雾度表示被透明硬化层的表面所散射的光强,与照射到透明硬化层的表面的全部光强的比值。透明硬化层的雾度越低,表明透明硬化层的散射越弱,透明硬化层的光泽度与透明度越好。通过将透明硬化层的雾度设置成小于或等于1%,能确保透明硬化层的光泽度与透明度符合要求,确保柔性屏的显示性能。

31.在一种实现方式中,透明硬化层的表面粗糙度小于或等于1μm。透明硬化层的表面粗糙度可以影响雾度。通过将透明硬化层的表面粗糙度设置成上述范围,能够满足透明硬化层的雾度小于或等于1%的要求。

32.第四方面,本技术提供了一种柔性屏模组,包括柔性屏与该保护膜,柔性屏具有出光面,保护膜的透明粘胶层与出光面粘接。本技术的柔性屏模组中,保护膜与柔性屏不易剥离,柔性屏的可靠性较高。

33.第五方面,本技术提供了一种电子设备,包括该柔性屏模组。该电子设备包括但不限于折叠屏电子设备,如折叠屏手机、折叠屏平板电脑。该电子设备也可以是具有柔性弯折性能的可穿戴设备,如智能服装、智能手表。该电子设备的保护膜与柔性屏不易剥离,柔性屏的可靠性较高,使得该电子设备的可靠性较高。

附图说明

34.图1是实施例一的一种电子设备的侧视结构示意图;

35.图2是实施例一的另一种电子设备的侧视结构示意图;

36.图3是图1或图2中的电子设备的分解结构示意图;

37.图4是图1中的电子设备中的柔性屏模组的侧视结构示意图;

38.图5是图2中的电子设备中的柔性屏模组的侧视结构示意图;

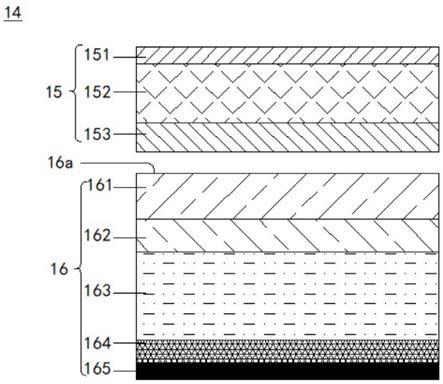

39.图6是图3中的电子设备中的柔性屏模组的分解结构示意图。

具体实施方式

40.本技术实施例提供了一种电子设备,该电子设备包括但不限于折叠屏电子设备,如折叠屏手机、折叠屏平板电脑。该电子设备也可以是具有柔性弯折性能的可穿戴设备,如智能服装、智能手表。该电子设备包括柔性屏模组。下文以该电子设备为折叠屏电子设备为

例进行描述。

41.图1示意的是实施例一的第一实施方式中的折叠屏电子设备10的侧视结构,图2示意的是实施例一的第二实施方式中的折叠屏电子设备10的侧视结构,图3示意的是图1或图2的折叠屏电子设备10的分解结构。如图1-图3所示,实施例一的折叠屏电子设备10可以包括第一壳体11、铰链12、第二壳体13和柔性屏模组14。

42.铰链12的相对两侧分别与第一壳体11及第二壳体13连接。铰链12可以是由若干部件构成的机构,铰链12能够产生机构运动。铰链12的机构运动使得第一壳体11与第二壳体13能相对转动,使第一壳体11能相对第二壳体13展开或闭合,从而实现折叠屏电子设备10的展开或折叠。

43.第一壳体11与第二壳体13均可作为折叠屏电子设备10的外观件,即裸露在外能被用户直接观察到的部件;或者,折叠屏电子设备10可以包括作为外观件的外壳,第一壳体11与第二壳体13均可作为非外观件(例如中框)安装在该外壳内。第一壳体11与第二壳体13用于安装柔性屏模组14,并驱动柔性屏模组14弯折和展开。

44.柔性屏模组14可以呈薄片或薄板状,其具有柔性可弯折性能。如图1所示,折叠屏电子设备10处于折叠状态时,柔性屏模组14可被弯折收容在第一壳体11与第二壳体13内,也即图1的折叠屏电子设备10为内折屏电子设备。或者如图2所示,折叠屏电子设备10处于折叠状态时,柔性屏模组14包覆在第一壳体11与第二壳体13的外侧,也即图2的折叠屏电子设备10为外折屏电子设备。柔性屏模组14的一部分可以固定在第一壳体11上,另一部分可以固定在第二壳体13上,柔性屏模组14对应铰链12的部分需要弯折(这部分可称为弯折区),这部分可以与铰链12保持间隔,以避免相互干涉。

45.柔性屏模组14在弯折状态下能够呈现出一定的形状。例如,图4中的柔性屏模组14可以用于内折屏电子设备中,该柔性屏模组14在弯折状态下,其弯折区bb可以呈现类似水滴的形状。可以定义弯折区bb的外表面s的最凸处的弯折半径r。弯折半径r可以是经过凸点p以及对称分布在p点两侧的两个点的拟合圆c的半径。弯折半径r可以在1mm-5mm之间,例如具体可以是2.5mm、2.7或5mm。

46.图5中的柔性屏模组14可以用于外折屏电子设备中,该柔性屏模组14在弯折状态下,其弯折区bb可以基本呈半圆弧形,整个柔性屏模组14可以基本呈u形。可以定义弯折区bb的外表面s的最凸处的弯折半径r。弯折半径r可以是经过凸点p以及对称分布在p点两侧的两个点的拟合圆c的半径。弯折半径r可以在1mm-5mm之间,例如具体可以是5mm。

47.可以理解的是,图4与图5所示的形状仅仅是举例,实际上根据产品结构的不同,柔性屏模组14在弯折状态下还可以呈现出其他形状,例如呈现出用于击打棒球的球棒形状。

48.如图3和图6所示,实施例一的柔性屏模组14可以包括层叠设置的保护膜15与柔性屏16。柔性屏16具有出光面16a(发出光线的表面,也即显示画面的表面),出光面16a背向第一壳体11、铰链12及第二壳体13,保护膜15与出光面16a贴合。

49.如图6所示,柔性屏16可以包括依次层叠的柔性盖板161、偏光片162、发光层163、背膜164和支撑片165。结合图6与图3所示,柔性盖板161背向第一壳体11、铰链12及第二壳体13,出光面16a也即柔性盖板161背离偏光片162的表面;支撑片165朝向第一壳体11、铰链12及第二壳体13。

50.其中,柔性盖板161用于对偏光片162及发光层163进行防护。柔性盖板161的构成

材料可以包括透明聚酰亚胺(colorless polyimide,简称cpi)或超薄玻璃(ultra thin glass,简称utg)。发光层163能够发光以使柔性屏16实现显示,发光层163例如可以包括有机发光二极管(organiclight-emitting diode,简称oled)。背膜164(base film,简称bf)贴附于发光层163的背面,用于对发光层163进行防护。支撑片165作为整个柔性屏16的承重件,还可以保证柔性屏16的平面度。支撑片165例如可以使用sus不锈钢制造。以上所述的柔性屏16的结构仅仅是一种举例,根据不同的实际需要,柔性屏16的具体结构可以相应变化,本实施例对此不做限定。

51.如图6所示,保护膜15可以包括依次层叠的透明硬化层151、透明高分子树脂层152和透明粘胶层153,其中透明粘胶层153与出光面16a粘接,透明硬化层151背离出光面16a。

52.透明硬化层151例如可以采用丙烯酸聚氨酯树脂制造。透明硬化层151的硬度较高,能提供相对坚硬的触感。例如,透明硬化层151在1kgf力下的铅笔硬度≥1h。透明硬化层151的厚度例如可以是1μm-8μm(含端点值),典型值可以是3μm或6μm。透明硬化层151可以使用涂布工艺形成在透明高分子树脂层152的表面。涂布工艺的具体操作可以是:将透明硬化液涂布在透明高分子树脂层152的表面,再将透明高分子树脂层152放入烘箱中烘烤,使透明硬化液固化并稳定附着。

53.为了增加透明硬化层151的耐磨性,可以在透明硬化液中添加耐磨无机粒子,再将混合有耐磨无机粒子透明硬化液进行涂布。为了避免用户触摸透明硬化层151后,透明硬化层151的表面留下大量指纹痕迹,还可以在透明硬化液中添加抗指纹剂。可以理解的是,耐磨无机粒子与抗指纹剂可以共存于透明硬化层151中。另外,耐磨无机粒子与抗指纹剂并非是必需的。

54.透明硬化层151的雾度表示被透明硬化层151的表面所散射的光强,与照射到透明硬化层151的表面的全部光强的比值。透明硬化层151的雾度越低,表明透明硬化层151的散射越弱,透明硬化层151的光泽度与透明度越好。实施例一中,透明硬化层151的雾度可以小于或等于1%,例如可以为0.15%、0.4%、0.5%等。此种雾度设计能确保透明硬化层151的光泽度与透明度符合要求,以便确保柔性屏16的显示性能。透明硬化层151的表面粗糙度可以影响雾度。为了达到雾度小于或等于1%的水平,透明硬化层151的表面粗糙度可以小于或等于1μm。

55.透明高分子树脂层152是保护膜15中的主体层,保护膜15中主要由透明高分子树脂层152起结构支撑作用。透明高分子树脂层152例如可以采用聚酯薄膜或环氧树脂薄膜等透明高分子树脂材料制造。使用聚酯薄膜制造的透明高分子树脂层152热性能较好,在受热(例如在上述的烘箱中烘烤时)或受潮时尺寸稳定性较好。使用环氧树脂薄膜制造的透明高分子树脂层152的形变回复性能较好,例如在经过20万次弯折后,仍可以保持平整状态。透明高分子树脂层152的厚度例如可以是25μm-100μm(含端点值),典型值可以是50μm(当采用聚酯薄膜制造时)或38μm(当采用环氧树脂薄膜制造时)。

56.透过率表示透过材料层的光量,与照射到材料层表面的全部光量的比值。材料层的透过率越高,表明材料层的透光性越好。由于人眼对波长为550nm的光线较为敏感,因此对于保护膜15中的叠层,可以重点考虑波长为550nm的光线对其的透过率。针对波长为550nm的光线,实施例一中的透明高分子树脂层152的透过率例如可以大于或等于85%,典型值可以是94%。这能确保透明高分子树脂层152的透光性满足柔性屏16的显示要求。

57.透明粘胶层153例如可以采用丙烯酸聚氨酯树脂或硅胶制造。透明粘胶层153的厚度例如可以是15μm-50μm(含端点值),典型值例如可以是15μm、30μm或50μm。针对波长为550nm的光线,透明粘胶层153的透过率例如可以大于或等于90%,典型值可以是93%。这能确保透明粘胶层153的透光性满足柔性屏16的显示要求。实施例一中,透明高分子树脂层152与透明粘胶层153的透过率均较高,可以使整个保护膜15的透过率较高,例如可以使保护膜15的透过率大于或等于88%,典型值可以是92.5%。这能确保保护膜15具有高透光性,确保柔性屏16的显示性能。

58.实施例一中,透明粘胶层153可具有以下设计中的至少一个:

59.1.透明粘胶层153在高温环境下(例如40℃-80℃环境下)的模量可以为15kpa-25kpa,典型值例如可以是15kpa、20kpa或25kpa。此种透明粘胶层153的模量较低,透明粘胶层153容易形变,在弯折时透明粘胶层153的内应力较小,不易与出光面16a剥离。限定透明粘胶层153在该高温环境下具有上述模量值,是为了适配透明粘胶层153的实际使用环境,以确保透明粘胶层153在使用过程中能可靠地与出光面16a结合。另外,透明粘胶层153的上述模量范围较为合理,能够避免模量过低降低粘接力。因此,实施例一的保护膜15通过使用该较低模量的透明粘胶层153,能够减小甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

60.2.形状回复率指材料在受到载荷作用时发生形变,在去除载荷后所能恢复的形变量与总形变量的比值。可以通过以下方式进行形状回复率的测量:在室温下,对材料试样(可加工成条状或柱状)持续施加10kpa的载荷(可以是扭转载荷)1小时,然后去除载荷,待材料试样停止恢复形变时,测定出形状回复率。透明粘胶层153的形状回复率可以大于或等于90%,典型值例如可以是91%、95%。此种透明粘胶层153经过多次弯折过程后的永久性形变较少,能十分可靠地贴合出光面16a,因此能减少甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

61.3.透明粘胶层153的剥离力能够表示透明粘胶层153与出光面16a的结合力的大小。剥离力例如可以采用以下方式测量:在测试环境下,将透明粘胶层153的试样粘贴在目标表面,将试样掀起并反折180度,然后以一定速度(例如300mm/min)拉动试样从目标表面剥离,在此过程中测量牵引试样的拉力。当剥离距离达到设定值时,所测得的最大拉力即为试样的剥离力。剥离力的单位可以是gf/25mm,表示试样的宽度为25mm时测得的剥离力。透明粘胶层153的剥离力可以是(200gf-1500gf)/25mm,典型值例如可以是200gf/25mm、300gf/25mm、900gf/25mm、1500gf/25mm。此种透明粘胶层153的剥离力较为充分,能保证在多次重复弯折过程中始终与出光面16a结合,因此能减少甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。另外,此种透明粘胶层153的剥离力也较为合适,避免由于剥离力过大导致保护膜15难以从柔性屏16上撕除,给维修造成困难。

62.实施例一中,可以理解的是,透明粘胶层153的以上三种设计可以任意组合,这能够进一步降低保护膜15与柔性屏16剥离的风险,增强柔性屏16的可靠性。

63.基于上述实施例一的方案,实施例二中的透明高分子树脂层152还可以具有以下设计中的至少一个:

64.1.透明高分子树脂层152的模量可以为2gpa-15gpa,典型值例如可以是2gpa、4gpa、6gpa、10gpa、15gpa。此种透明高分子树脂层152的模量适中,透明高分子树脂层152较

容易弯折,这能确保透明粘胶层153与出光面16a的可靠结合,使得透明粘胶层153与出光面16a的界面的应力较小,有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

65.2.透明高分子树脂层152的断裂伸长率大于或等于15%,典型值例如可以是20%、30%、40%。断裂伸长率表示材料受拉力作用至拉断时,伸长长度与拉伸前长度的比值。具有此种断裂伸长率的透明高分子树脂层152韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

66.3.透明高分子树脂层152经过多次弯折后会形成两头为平直部分,两个平直部分之间是弯折部分的结构。该结构中两个平直部分所夹的角称为平面角度。平面角度可以表征透明高分子树脂层152形变恢复能力。实施例二中,透明高分子树脂层152的平面角度可以大于或等于150

°

,典型值可以是165

°

、170

°

、180

°

(例如采用环氧树脂薄膜制造的透明高分子树脂层152可以达到平面角度180

°

)。此种透明高分子树脂层152的形变恢复能力较强,经过多次弯折后不易翘曲,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

67.实施例二中,可以理解的是,透明高分子树脂层152的以上三种设计可以任意组合;并且,透明高分子树脂层152的以上三种设计,与实施例一中透明粘胶层153的以上三种设计可以任意组合。这能够进一步降低保护膜15与柔性屏16剥离的风险,增强柔性屏16的可靠性。

68.基于上述实施例一和/或实施例二的方案,实施例三中的透明硬化层151的断裂伸长率可以大于或等于2%,典型值可以是2.5%。具有此种断裂伸长率的透明硬化层151韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

69.实施例三中,当同时采用实施例二中的透明高分子树脂层152的以上三种设计,以及实施例一中透明粘胶层153的以上三种设计时,可以极大提升保护膜15的可靠性。例如经过实际验证,可以使1mm≤弯折半径r≤5mm的柔性屏模组14在至少经过4万次弯折测试后,其中的保护膜15与柔性屏16依然能可靠粘接,保护膜15的表面无破损、白化、断裂等异常。

70.与上述实施例一至实施例三均不同的是,为了减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性,实施例四中的透明高分子树脂层152可以具有以下设计中的至少一个:

71.1.透明高分子树脂层152的模量2gpa-4gpa,典型值例如可以是2gpa、3gpa、4gpa。此种透明高分子树脂层152的模量较低(常规的透明高分子树脂层的模量较高,例如可达5.4gpa),透明高分子树脂层152容易弯折,这能确保透明粘胶层153与出光面16a的可靠结合,使得透明粘胶层153与出光面16a的界面的应力较小,有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。经过实际验证,使用2gpa-4gpa的透明高分子树脂层152能极大地改善剥离问题。

72.2.透明高分子树脂层152的断裂伸长率大于或等于25%,典型值例如可以是30%、45%、70%。具有此种断裂伸长率的透明高分子树脂层152的韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

73.基于实施例四的方案,实施例五中的透明粘胶层153还可以具有以下设计中的至少一个:

74.1.透明粘胶层153的形状回复率大于或等于80%,典型值例如可以是85%、90%、93%。此种透明粘胶层153经过多次弯折过程后的永久性形变较少,能十分可靠地贴合出光面16a,因此能减少甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

75.2.透明粘胶层153的剥离力为(50gf-2000gf)/25mm,典型值例如可以是50gf/25mm、100gf/25mm、300gf/25mm、900gf/25mm、1500gf/25mm。此种透明粘胶层153的剥离力较为充分,能保证在多次重复弯折过程中始终与出光面16a结合,因此能减少甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。另外,此种透明粘胶层153的剥离力也较为合适,避免由于剥离力过大导致保护膜15难以从柔性屏16上撕除,给维修造成困难。

76.实施例五中,可以理解的是,透明粘胶层153的以上两种设计,与实施例四中透明高分子树脂层152的以上两种设计可以任意组合。这能够进一步降低保护膜15与柔性屏16剥离的风险,增强柔性屏16的可靠性。

77.基于上述实施例四和/或实施例五的方案,实施例六中的透明硬化层151的断裂伸长率可以大于或等于2%,典型值可以是2.5%。具有此种断裂伸长率的透明硬化层151韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

78.实施例六中,当同时采用实施例五中的透明粘胶层153的以上两种设计,以及实施例四中透明高分子树脂层152的以上三种设计时,可以极大提升保护膜15的可靠性。例如经过实际验证,可以使1mm≤弯折半径r≤5mm的柔性屏模组14在至少经过4万次弯折测试后,其中的保护膜15与柔性屏16依然能可靠粘接,保护膜15的表面无破损、白化、断裂等异常。

79.与上述实施例一至实施例六均不同的是,为了减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性,实施例七中的透明硬化层151的断裂伸长率可以大于或等于2.5%,典型值可以是2.7%、3.2%。具有此种断裂伸长率的透明硬化层151韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

80.基于实施例七的方案,实施例八中的透明粘胶层153还可以具有以下设计中的至少一个:

81.1.透明粘胶层153的形状回复率大于或等于80%,典型值例如可以是85%、90%、93%。此种透明粘胶层153经过多次弯折过程后的永久性形变较少,能十分可靠地贴合出光面16a,因此能减少甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

82.2.透明粘胶层153的剥离力为(50gf-2000gf)/25mm,典型值例如可以是50gf/25mm、100gf/25mm、300gf/25mm、900gf/25mm、1500gf/25mm。此种透明粘胶层153的剥离力较为充分,能保证在多次重复弯折过程中始终与出光面16a结合,因此能减少甚至避免保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。另外,此种透明粘胶层153的剥离力也较为合适,避免由于剥离力过大导致保护膜15难以从柔性屏16上撕除,给维修造成困难。

83.基于实施例七或实施例八的方案,实施例九中的透明高分子树脂层152还可以具有以下设计中的至少一个:

84.1.透明高分子树脂层152的模量可以为2gpa-15gpa,典型值例如可以是2gpa、

4gpa、6gpa、10gpa、15gpa。此种透明高分子树脂层152的模量适中,透明高分子树脂层152较容易弯折,这能确保透明粘胶层153与出光面16a的可靠结合,使得透明粘胶层153与出光面16a的界面的应力较小,有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

85.2.透明高分子树脂层152的断裂伸长率大于或等于15%,典型值例如可以是20%、30%、40%。具有此种断裂伸长率的透明高分子树脂层152韧性较好,能很好地适应弯折过程中的往复形变,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

86.3.透明高分子树脂层152的平面角度可以大于或等于150

°

,典型值可以是165

°

、170

°

、180

°

(例如采用环氧树脂薄膜制造的透明高分子树脂层152可以达到平面角度180

°

)。此种透明高分子树脂层152的形变恢复能力较强,经过多次弯折后不易翘曲,从而有利于减小保护膜15与柔性屏16剥离的风险,提升柔性屏16的可靠性。

87.实施例九中,可以理解的是,透明高分子树脂层152的以上三种设计可以任意组合;并且,透明高分子树脂层152的以上三种设计,与实施例七中的透明硬化层151的设计,以及实施例八中的透明粘胶层153的以上两种设计可以任意组合。这能够进一步降低保护膜15与柔性屏16剥离的风险,增强柔性屏16的可靠性。

88.实施例九中,当同时采用透明高分子树脂层152的以上三种设计,以及实施例八中的透明粘胶层153的以上两种设计,可以极大提升保护膜15的可靠性。例如经过实际验证,可以使1mm≤弯折半径r≤5mm的柔性屏模组14在至少经过4万次弯折测试后,其中的保护膜15与柔性屏16依然能可靠粘接,保护膜15的表面无破损、白化、断裂等异常。

89.在实施例十中,可以分别对透明硬化层151、透明粘胶层153与透明高分子树脂层152进行以下设计:

90.透明硬化层151的断裂伸长率大于或等于2.5%,典型值可以是2.7%、3.2%。

91.透明粘胶层153具有以下设计中的至少一个:1.透明粘胶层153在40℃-80℃环境中的模量为15kpa-25kpa,典型值例如可以是15kpa、20kpa或25kpa。2.透明粘胶层153的形状回复率大于或等于90%,典型值例如可以是91%、95%。3.透明粘胶层153的剥离力为(200gf-1500gf)/25mm,典型值例如可以是200gf/25mm、300gf/25mm、900gf/25mm、1500gf/25mm。

92.透明高分子树脂层152具有以下设计中的至少一个:1.透明高分子树脂层152的模量为2gpa-4gpa,典型值例如可以是2gpa、3gpa、4gpa。2.透明高分子树脂层152的断裂伸长率大于或等于25%,典型值例如可以是30%、45%、70%。3.透明高分子树脂层152的平面角度大于或等于150

°

,典型值可以是165

°

、170

°

、180

°

。

93.实施例十中,通过综合设计透明硬化层151、透明粘胶层153与透明高分子树脂层152,可以极大提升保护膜15的可靠性。例如经过实际验证,可以使1mm≤弯折半径r≤5mm的柔性屏模组14在至少经过4万次弯折测试后,其中的保护膜15与柔性屏16依然能可靠粘接,保护膜15的表面无破损、白化、断裂等异常。

94.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。