1.本发明属于石油开采用表面活性剂技术领域,具体的涉及一种降压增注表面活性剂及其制备工艺。

背景技术:

2.由于低渗透储层具有沉积颗粒细,泥质含量高,孔隙个体小、孔道细、微细孔较多,毛管力作用显著等特点,因此,为确保注水井注上水并保持一定的注水量,注水泵压不断提高,所以开发中的主要矛盾是注水压力高、单井注水量小,水驱波及体积小,驱油效率低。

3.导致这种矛盾的原因是由于低渗透油藏物性较差,如渗透率低,孔喉结构复杂会造成润湿性的差异,同时产生水锁效应及贾敏效应,都会对其产生影响。在低渗透油藏中,润湿性的差异导致毛管力的差异进而流体在多孔介质中的流动方式会不同;而由于孔隙结构分布比较广,当水驱进入到大孔道后,很难进入较小的孔道,随着水驱的深入,大孔道表面的水膜厚度增加,含水饱和度增加,同时油相渗透率降低,残余油流动阻力增大,当一定压力下进入亲水的油流通道,曲面压力差产生的附加阻力就是所谓的“水锁”现象;当油滴运移到孔喉时,就会形成所谓的贾敏效应。所以必须从这三个因素出发,利用现有的增注技术来降低开采难度,提高油田采收率。

4.对此,国内普遍采取在注入水中加入化学组合物,尤其是表面活性剂,来改善水驱效果;注入降压增注表面活性剂方法主要是解决残余油滴的堵塞和低渗透孔隙水化膜阻力大的问题,其机理为通过降低油、水及岩石间的界面张力,改善两相渗流能力,提高水井注水能力,同时表面活性剂能清理部分粘附于井筒壁面和岩层表面的油污,从而增大渗流通道,实现水井的正常注水。

5.然而,两种及以上的表面活性剂复配组合物由于色谱分离,实际应用过程中可能很难得到理想的水驱效果,当界面张力降低到超低时,容易引起乳化,尽管乳化有利于驱油,但是大量乳化极易引起注水压力升高,对长期高压欠注井非常不利,采取化学体系较单一的注入剂,如活性水,性能往往又不足。

6.经过调研发现,目前常规降压增注剂的主要缺陷表现为:作用单一、效果参差不齐;选用两种及以上的表面活性剂复配组合物,在实际应用过程中很难得到理想的水驱效果,当界面张力降低到超低时,容易引起乳化,尽管乳化有利于驱油,但是大量乳化极易引起注水压力升高,对长期高压欠注井非常不利。因此,为降低低渗透油田储层注水井压力,提高注水效率,研发一种新型降压增注表面活性剂具有重要意义。

技术实现要素:

7.本发明的目的是:提供一种降压增注表面活性剂。所述的降压增注表面活性剂性能稳定,作用时间长,降低油水界面张力的同时提高水渗流率;本发明同时提供了其制备工艺。

8.本发明所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:

十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

15-21%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

7-12%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.5-5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8-1.5%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.3-3.2%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

9.其中:优选的,本发明所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

18-20%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

10-12%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8-1.5%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.5-3.2%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

10.最为优选的,本发明所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

20%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

12%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%γ-氨丙基三羟基硅烷

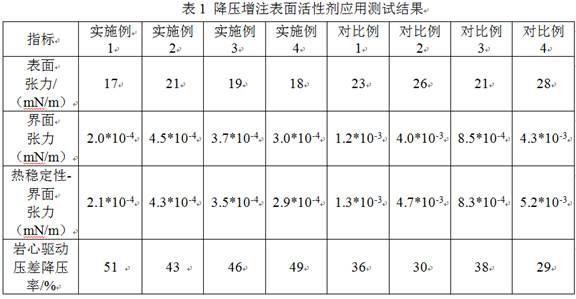

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

11.其中:所述的非离子双子表面活性剂为葡萄糖丙二酰胺双子表面活性剂或葡萄糖乙二酰胺双子表面活性剂中的一种。

12.所述的葡萄糖丙二酰胺双子表面活性剂为n,n

’‑

二正辛烷基-n,n

’‑

二葡萄糖丙二酰胺(noga-3-noga)或者n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖丙二酰胺(ndga-3-ndga)中的一种。

13.所述的葡萄糖乙二酰胺双子表面活性剂为n,n

’‑

二正辛烷基

‑ꢀ

n,n

’‑

二葡萄糖乙二酰胺(noga-2-noga)或者n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖乙二酰胺(ndga-2-ndga)中的一种。

14.所述的助表面活性剂为1,2-丙二醇。

15.本发明所述的降压增注表面活性剂,十二烷基二苯醚双磺酸钠作为阴离子表面活性剂加入,其具有很好的水溶性和化学稳定性,在砂石和粘土上的吸附量极少,保证了作用时间长久,且由于其分子中含有二苯醚芳环结构,空间位阻大,高温性能稳定,解除含油以及乳化堵塞,复配月桂酰胺丙基二甲基氧化胺,不光保证了降压增注表面活性剂的高温稳

定性,还能够应用于高矿化物的注入水环境下,进一步提高耐盐性,而且还能够使其具有一定的低温稳定性,避免了表面活性剂失活堵塞地层的现象,在碱性条件下月桂酰胺丙基二甲基氧化胺显示非离子特性,由于月桂酰胺丙基二甲基氧化胺在界面的吸附性,导致固体与水的相互作用减弱,改变界面的润湿性,提高注入水的渗流率;此外,添加非离子双子表面活性剂,由于所述的葡萄糖丙二酰胺双子表面活性剂或葡萄糖乙二酰胺双子表面活性剂中分别含有两个疏水基和两个亲水基,丙基或乙基作为连接基团将其连接起来,有效降低分子间斥力,进一步降低界面张力的同时改变岩石表面水的润湿性,使岩石表面为中性润湿,扩宽了表面活性剂的应用范围,具有增溶作用,使其能够适用于各种矿化度复杂环境;上述三种表面活性剂复配使用,降低油水界面张力,解除含油堵塞的同时改变润湿性,从两方面入手,降低注入水压力,提高注入水的渗流率。为了防止后期再次发生水锁现象,添加γ-氨丙基三羟基硅烷,起到抑制粘土膨胀的作用,从而阻止粘土的运移,避免孔隙堵塞再次发生注不进水的现象;甲基硅酸钠与丙二醇的加入,增加降压增注表面活性剂流动性的同时,与上述三种表面活性剂之间具有协同作用,进一步降低界面张力,增加降压增注表面活性剂的作用距离、作用时间、提高作用体系的稳定性。

16.本发明所述的降压增注表面活性剂的制备工艺,由以下步骤组成:(1)将甲基硅醇钠溶于水中,搅拌形成溶液,向其中加入十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺和非离子双子表面活性剂搅拌均匀,至完全溶解;(2)然后加入助表面活性剂进行搅拌,最后加入γ-氨丙基三羟基硅烷搅拌均匀,制备得到降压增注表面活性剂。

17.本发明与现有技术相比,具有以下有益效果:(1)本发明所述的降压增注表面活性剂,选用十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺和非离子双子表面活性剂为主活性剂,复配使用,显著的降低界面张力,改变润湿性,降低注水压力,解除油堵塞,提高水渗流率;添加甲基硅醇钠和助表面活性剂,进一步降低界面张力,提高作用体系稳定性和作用效果;此外,添加γ-氨丙基三羟基甲硅烷,阻止粘土运移,防止再次发生水锁现象。

18.(2)本发明所述的降压增注表面活性剂,性能稳定,作用时间长,适用范围广,降低油水界面张力的同时提高水渗流率,降低注水压力。

19.(3)本发明所述的降压增注表面活性剂的制备工艺,工艺简单,制备的表面活性剂的应用范围广泛,作用时间长,降低了注水压力。

具体实施方式

20.以下结合实施例对本发明作进一步描述。其中,十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺(lapo)以及非离子双子表面活性剂等原料均为市售产品。

21.实施例1本实施例1所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

20%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

12%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2%

甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

22.其中:所述的非离子双子表面活性剂为n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖丙二酰胺。

23.所述的助表面活性剂为1,2-丙二醇。

24.本实施例1所述的降压增注表面活性剂的制备工艺,由以下步骤组成:(1)将甲基硅醇钠溶于水中,搅拌形成溶液,向其中加入十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺和非离子双子表面活性剂搅拌均匀,至完全溶解;(2)然后加入助表面活性剂进行搅拌,最后加入γ-氨丙基三羟基硅烷搅拌均匀,制备得到降压增注表面活性剂。

25.实施例2本实施例2所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

15%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

10%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.3%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

26.其中:所述的非离子双子表面活性剂为n,n

’‑

二正辛烷基

‑ꢀ

n,n

’‑

二 葡萄糖乙二酰胺。

27.所述的助表面活性剂为1,2-丙二醇。

28.本实施例2所述的降压增注表面活性剂的制备工艺,由以下步骤组成:(1)将甲基硅醇钠溶于水中,搅拌形成溶液,向其中加入十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺和非离子双子表面活性剂搅拌均匀,至完全溶解;(2)然后加入助表面活性剂进行搅拌,最后加入γ-氨丙基三羟基硅烷搅拌均匀,制备得到降压增注表面活性剂。

29.实施例3本实施例3所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

21%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

8%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.8%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

30.其中:所述的非离子双子表面活性剂为n,n

’‑

二正辛烷基-n,n

’‑

二葡萄糖丙二酰胺。

31.所述的助表面活性剂为1,2-丙二醇。

32.本实施例3所述的降压增注表面活性剂的制备工艺,由以下步骤组成:(1)将甲基硅醇钠溶于水中,搅拌形成溶液,向其中加入十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺和非离子双子表面活性剂搅拌均匀,至完全溶解;(2)然后加入助表面活性剂进行搅拌,最后加入γ-氨丙基三羟基硅烷搅拌均匀,制备得到降压增注表面活性剂。

33.实施例4本实施例4所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

21%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

9%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.2%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.0%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

34.其中:所述的非离子双子表面活性剂为n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖乙二酰胺。

35.所述的助表面活性剂为1,2-丙二醇。

36.本实施例4所述的降压增注表面活性剂的制备工艺,由以下步骤组成:(1)将甲基硅醇钠溶于水中,搅拌形成溶液,向其中加入十二烷基二苯醚双磺酸钠、月桂酰胺丙基二甲基氧化胺和非离子双子表面活性剂搅拌均匀,至完全溶解;(2)然后加入助表面活性剂进行搅拌,最后加入γ-氨丙基三羟基硅烷搅拌均匀,制备得到降压增注表面活性剂。

37.对比例1本对比例1所述的降压增注表面活性剂的制备工艺与实施例1相同,唯一的不同点在于,本对比例1所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

20%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

17%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%1,2-丙二醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

38.对比例2本对比例2所述的降压增注表面活性剂的制备工艺与实施例1相同,唯一的不同点在于,本对比例2所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

32%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%

助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

39.其中:所述的非离子双子表面活性剂为n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖丙二酰胺。

40.所述的助表面活性剂为1,2-丙二醇。

41.对比例3本对比例3所述的降压增注表面活性剂的制备工艺与实施例1相同,唯一的不同点在于,本对比例3所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:十二烷基二苯醚双磺酸钠

ꢀꢀꢀꢀꢀꢀꢀ

20%月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

12%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

42.其中:所述的非离子双子表面活性剂为n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖丙二酰胺。

43.所述的助表面活性剂为1,2-丙二醇。

44.对比例4本对比例4所述的降压增注表面活性剂的制备工艺与实施例1相同,唯一的不同点在于,本对比例4所述的降压增注表面活性剂,以质量百分数计,由以下原料组成:月桂酰胺丙基二甲基氧化胺

ꢀꢀꢀꢀꢀ

32%非离子双子表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%γ-氨丙基三羟基硅烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2%甲基硅醇钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%助表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量。

45.其中:所述的非离子双子表面活性剂为n,n

’‑

二十二烷基

‑ꢀ

n,n

’‑

二葡萄糖丙二酰胺。

46.所述的助表面活性剂为1,2-丙二醇。

47.取本发明实施例1-4以及对比例1-4制备的降压增注表面活性剂,采用矿化度为40000mg/l的油田用水配制成0.1wt%的降压增注表面活性剂溶液,采用表面张力仪测定降压增注表面活性剂的表面张力以及降低油水界面张力的能力(实验用油采用胜利油田脱水原油)。

48.取本发明实施例1-4以及对比例1-4制备的降压增注表面活性剂,采用矿化度为40000mg/l的油田用水配制成0.1wt%的降压增注剂溶液,放置在95℃的恒温水浴锅中加热72h,取出测定上述溶液的油水界面张力。

49.降压率的测定依照q/slcg 0026-2013《降压增注表面活性剂技术要求》进行测定,测试液体为0.1wt%的降压增注表面活性剂。

50.