1.本发明属于表面活性剂技术领域,涉及苯甲氧基-油酰基季铵型表面活性剂及其制备方法与应用。

背景技术:

2.表面活性剂,按照疏水基的来源可以分为石油基表面活性剂、生物表面活性剂、生物基表面活性剂等。目前应用最为广泛的表面活性剂为石油基表面活性剂,其主要来源为石油化工品。而生物基表面活性剂,不同于传统的石油基表面活性剂,是指以可再生的生物质为主要来源的表面活性剂。自20世纪50年代开始,石油产品广泛用作表面活性剂疏水基的来源。90年代以来鉴于安全、环保及可持续发展等因素,石油基表面活性剂在表面活性剂的总产量中所占的份额逐渐下降。生物质资源被认为是替代化石资源的最佳来源之一。一百多年来,石油和天然气为人们的生产生活提供了大量的燃料和其他化学原料,支撑着全球经济的快速发展。在过去的几十年里,油藏的萎缩、产品成本的增加以及环境污染的恶化促使人民不得不去寻找能够取代来自石油和天然气的化学物质。安全成为社会关注的焦点,可持续发展是社会发展的主题。可持续发展的化学不仅包括资源,而且包括化学生产过程的可持续发展。在化学试剂、皮肤护理产品和药剂的生产中,可持续发展化学的最重要的目标是研发无毒可生物降解的化合物,改进反应条件(如使用清洁溶剂、生物技术等),以及使用可再生的原料。

3.使用更环保的表面活性剂来取代传统的石油基表面活性剂已经成为一种趋势。生产商和消费者都更希望使用源于可再生资源、并依靠清洁和可持续发展的技术而生产得到的新型环境友好型表面活性剂。实现这一期望的重点在于如何获得既温和、可生物降解又性能优良且具有经济效益的表面活性剂。

4.生物基表面活性剂的可再生疏水基大部分来自于植物油或动物油中的脂肪酸,还有蛋白质和碳水化合物。天然油脂由于产量高、成本低、普遍适用性强、环境兼容性好等特点,近年内广泛地应用于生物基表面活性剂的合成来源,成为工业以及学术领域的研究热点。从植物油中得到的脂肪酸,常见的有月桂酸(c12)、肉豆蔻酸(c14)、棕榈酸(c16)和硬脂酸(c18)、油酸(c18)、亚油酸(c18)和蓖麻油酸(c18)。从原料油至所需的表面活性剂和表面活性剂前体的过程中,使用油脂化学方法来转化甘油三酯,如加氢、水解、酯交换反应还原、磺化、氯化、苷化等。

5.液-液界面张力跟表面张力同样属于测定两相界面性质的主要手段之一,与通常是气-液两相的表面张力不同,界面张力除水相外另一相通常为油相。在三次采油的研究中,界面张力是非常重要的测定指标,是实验室研究化学驱的主要手段。能否达到超低界面张力(《10-2

mn/m)被认为是能否提高石油采收率的最重要指标之一。目前大多可显著降低界面张力的表面活性剂以烷基苯磺酸盐,烷基苯季铵盐型和烷基苯甜菜碱型表面活性剂等,其界面张力甚至可降至10-3

mn/m以下,但由于合成过程中采用易致癌的高毒化合物苯做原料,与绿色化学的发展相悖,从而限制了其进一步应用。

6.中国专利cn201310287422.7公开了一种脂酰(-n,n-二烷基)二胺型表面活性剂,同时公开了该表面活性剂的制备方法,该方法以油酸为初始反应物,依次采用烷基化反应、酰氯化反应、叔胺化反应等制备。另外还公开了该脂酰(-n,n-二烷基)二胺型表面活性剂在油田开发中的应用。所得的脂酰二胺表面活性剂具有良好的性能,是目前油田中使用的大部分表面活性剂(如石油磺酸盐和烷基苯磺酸盐)的潜在的替代品。但该专利还存在以下缺点与不足:1)采用苯及其同系物作为烷基化原料,目前已将苯、甲苯等苯的同系物列为致癌物质(苯属一类致癌物,甲苯为三类致癌物,乙苯为2b类致癌物),其中苯的ld50为930mg/kg,属中等毒性。甲苯属于易制毒类化合物,受到应用限制,乙苯对人体皮肤有较强刺激性;2)在合成过程中采用氯化亚砜作为酰氯化试剂,氯化亚砜对人的刺激性较大,遇水遇高温易分解形成二氧化硫、氯化氢等有毒气体,不利于环境保护;3)所得表面活性剂为二胺型表面活性剂,属阳离子表面活性剂,由于胺基型表面活性剂存在遇碱易分解的特性,从而限制了其适用范围。

技术实现要素:

7.本发明的目的就是提供苯甲氧基-油酰基季铵型表面活性剂及其制备方法与应用,具体为提供一种表面活性高的苯甲氧基-油酰基季铵型表面活性剂及其一种反应时间短、反应条件温和的制备方法与在三次采油中的应用。

8.本发明的目的可以通过以下技术方案来实现:

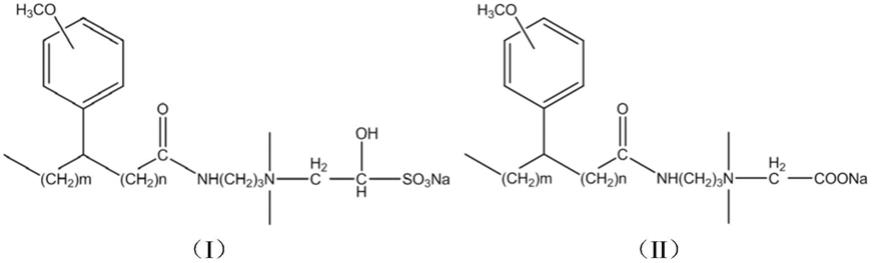

9.一种苯甲氧基-油酰基季铵型表面活性剂,其结构式如式(i)或式(ii)所示:

[0010][0011]

其中,m及n是相应位置的亚甲基(-ch

2-)的数目,且m+n=15,m取值为0-11的整数,n取值为4-15的整数。

[0012]

一种苯甲氧基-油酰基季铵型表面活性剂的制备方法,包括以下步骤:

[0013]

1)将脂肪酸、苯甲醚、fecl3混合并进行烷基化反应,得到第一中间产物;

[0014]

2)将第一中间产物与3-二甲氨基丙胺混合并进行酰胺化反应,得到第二中间产物;

[0015]

3)将第二中间产物、氯代有机酸盐、碳酸钠于乙醇/水溶液中混合,并进行季铵化反应,即得到所述的表面活性剂。

[0016]

进一步地,步骤1)中,所述的脂肪酸为油酸或其甲酯化物,油酸甲酯;

[0017]

油酸的双键位置为9-10位,与苯甲醚的反应产物有邻位和对位两种情况,但由于会在碳链发生位置异构,导致产物中苯甲氧基会在碳链的6-17位出现,此重排与邻对位反应并无影响,可以确定m+n=15,但由于存在位置异构,在此范围内所有产物均会出现,故无法确定m和n的具体值(应呈正态分布趋势)。图1为本发明制备的一种苯甲氧基-油酰基季胺

型表面活性剂的核磁共振氢谱图,由于核磁共振谱图无法分辨因位置异构而产生的异构体,因此氢谱整体有序但细节杂乱,例如甲基峰和亚甲基峰的裂分峰,放大后会发现有二十多个裂分峰。

[0018]

所述的脂肪酸、苯甲醚、fecl3之间的摩尔比为1:(3-8):(0.5-1.2),并且上述各反应物的加入无先后次序要求,fecl3为固体且不溶于反应体系,因此在反应后可通过过滤等方式回收,以重复使用,降低原料成本。

[0019]

对于步骤1)的烷基化反应,实验表明,若采用传统的lewis酸催化剂alcl3会导致产物结构发生改变,部分苯甲氧基产物分解成苯羟基产物,从而影响产物结构与性能;若采用质子酸催化剂(例如甲磺酸)则会加剧产物的异构化,形成更多的重排产物,故本发明采用fecl3作为烷基化反应催化剂。

[0020]

进一步地,步骤1)中,所述的烷基化反应中,反应温度为50-85℃,反应时间为2-8h。其中烷基化反应温度过高会加剧产物的异构化,使大量的9或10-苯甲氧基转变成6-17位的位置异构体,催化剂用量过少会使产物转化率降低,若只加入0.02mol fecl3,则烷基化转化率不足50%。

[0021]

进一步地,步骤2)中的3-二甲氨基丙胺与步骤1)中的脂肪酸的摩尔比为(1-3):1。

[0022]

进一步地,步骤2)中,所述的酰胺化反应中,反应温度为135-165℃,反应时间为5-12h,反应溶剂优选为乙苯。其中酰胺化反应温度过低会导致加入的3-二甲氨基丙胺无法达到沸点,反应无法回流,导致形成的水(或甲醇)无法分离,影响反应进行。

[0023]

进一步地,步骤3)中的氯代有机酸盐、碳酸钠与步骤1)中的脂肪酸的摩尔比为(1-2):(1-2):1;

[0024]

对于结构式如式(i)所示的表面活性剂,所述的氯代有机酸盐为3-氯-2-羟基丙磺酸钠;

[0025]

对于结构式如式(ii)所示的表面活性剂,所述的氯代有机酸盐为氯乙酸钠。

[0026]

其中,有机酸盐用量过低会导致产率下降,由于酰胺化产物的界面张力很差,如果产物中混入大量的酰胺化产物会导致界面张力性能较差。

[0027]

进一步地,步骤3)中,所述的季铵化反应中,反应温度为85-105℃,反应时间为6-12h。

[0028]

进一步地,步骤3)中的乙醇/水溶液与脂肪酸的体积比为(3-10):1,乙醇与水的体积比为(1-2):1。

[0029]

进一步地,步骤3)中,季铵化反应产物脱除反应溶剂乙醇/水溶液后,可采用甲醇提取,分离后再出蒸除提取溶剂甲醇,即可得到所述的表面活性剂。

[0030]

一种苯甲氧基-油酰基季铵型表面活性剂的应用,包括将所述的表面活性剂用于三次采油。

[0031]

油水界面张力,顾名思义,是原油与水溶液界面间的表面张力。界面张力的数值与各组分结构息息相关。通常的表面活性剂由亲水基团和疏水基团两部分组成,由于原油的成分含有不同长度的烷烃和芳香化合物,考虑到这一点,本发明在长链疏水基团引入苯甲氧基,由于苯甲氧基极性相对较弱,故可以在疏水链端与原油进行更进一步的作用,羟基和磺酸基团由于其强烈的亲水性,在化合物中充当亲水基团,从而形成水包油型结构。此外,一个良好的表面活性剂需要达到亲水亲油平衡,通常用hlb值表示。本发明中苯甲氧基磺酸

型季铵盐表面活性剂的hlb值经计算为18.053,证明其亲水亲油平衡性良好。

[0032]

与现有技术相比,本发明具有以下特点:

[0033]

1)本发明采用油酸为表面活性剂主链,以苯甲醚代替苯系物作为烷基化反应原料,对传统的苯基十八酸进行结构优化,在依次经过烷基化反应、酰胺化反应、季铵化反应后,所得表面活性剂属季铵盐型两性表面活性剂,油水界面张力最低可达到5

×

10-4

mn/m,并具有较好的抗盐性能,其抗钙离子浓度可达2g/l,因此在三次采油行业中具有较大的应用潜力;

[0034]

2)本发明所用原料苯甲醚因可以从茴香中提取得到,又称为茴香醚,来源于龙蒿精油中,可应用于食品用香料,其ld50为3750mg/kg,属低毒类,对环境和人类无显著危害;所用油酸可以动植物中获得,来源广泛,价廉易得;

[0035]

3)本发明省去酰氯化反应,采用二胺和烷基化产物在一定温度下直接反应,从而避免有毒气体的产生;

[0036]

4)本发明中具有原料、反应条件温和、能耗低、副反应少、产率高、产品性质稳定、毒性低、可降解性好等优点,符合绿色化学的发展理念。

附图说明

[0037]

图1为实施例1中最终产物苯甲氧基-油酰基季铵型表面活性剂的核磁共振氢谱图;

[0038]

图2为实施例2中第一中间产物苯甲氧基十八酸的气相色谱-质谱图;其中上图为气相色谱图(总离子流图),下图为质谱图;

[0039]

图3为实施例2中第二中间产物苯甲氧基十八酰胺的气相色谱-质谱图;其中上图为气相色谱图(总离子流图),下图为质谱图;

[0040]

图4为实施例2中磺基季铵盐型表面活性剂液相色谱图。

[0041]

图5为实施例3中最终产物苯甲氧基-油酰基季铵型表面活性剂的高效液相色谱-质谱图;上图为紫外检测图(波长216nm),下图为质谱图;

[0042]

图6为实施例4中最终产物苯甲氧基-油酰基季铵型表面活性剂的高效液相色谱-质谱图;上图为紫外检测图(波长216nm),下图为质谱图;

[0043]

图7、图8为实施例7中磺基季铵盐型表面活性剂溶液的界面张力随浓度变化的测定数据图;

[0044]

图9为实施例7中羧酸基季铵盐型表面活性剂溶液的界面张力随浓度变化的测定数据图;

[0045]

图10为实施例8中磺基季铵盐型表面活性剂溶液的界面张力在不同油砂吸附次数下的测定数据图;

[0046]

图11为实施例9中磺基季铵盐型表面活性剂溶液的界面张力在不同nacl浓度下的测定数据图;

[0047]

图12为实施例9中羧酸基季铵盐型表面活性剂溶液的界面张力在不同nacl浓度下的测定数据图;

[0048]

图13、图14为实施例10中磺基季铵盐型表面活性剂溶液的界面张力在不同ca

2+

浓度下的测定数据图;

[0049]

图15为实施例10中羧酸基季铵盐型表面活性剂溶液的界面张力在不同ca

2+

浓度下的测定数据图。

具体实施方式

[0050]

下面结合附图和具体实施例对本发明进行详细说明。

[0051]

一种苯甲氧基-油酰基季铵型表面活性剂,其结构式如式(i)或式(ii)所示:

[0052][0053]

其中,m及n是相应位置的亚甲基(-ch

2-)的数目,且m+n=15,m取值范围为0-11的整数,n取值范围为4-15的整数。

[0054]

一种苯甲氧基-油酰基季铵型表面活性剂的制备方法,包括以下步骤:

[0055]

1)将脂肪酸、苯甲醚、fecl3混合并在50-85℃下进行2-8h的烷基化反应,得到第一中间产物;

[0056]

2)将第一中间产物与3-二甲氨基丙胺混合并在135-165℃下进行5-12h的酰胺化反应,得到第二中间产物;

[0057]

3)将第二中间产物、氯代有机酸盐、碳酸钠于乙醇/水溶液中混合,并在85-105℃进行6-12h的季铵化反应,即得到苯甲氧基-油酰基季铵型表面活性剂。

[0058]

其中,脂肪酸为油酸或其甲酯化物,油酸甲酯;脂肪酸、苯甲醚、fecl3、3-二甲氨基丙胺、氯代有机酸盐、碳酸钠的摩尔比为1:(3-8):(0.5-1.2):(1-3):(1-2):(1-2)。

[0059]

对于结构式如式(i)所示的表面活性剂,氯代有机酸盐为3-氯-2-羟基丙磺酸钠;对于结构式如式(ii)所示的表面活性剂,氯代有机酸盐为氯乙酸钠。

[0060]

烷基化反应中,反应温度优选为65℃,反应时间优选为6h;酰胺化反应中,反应温度优选为160℃,反应时间优选为8h,反应溶剂优选为乙苯;季铵化反应中,反应温度优选为95℃,反应时间优选为10h,乙醇/水溶液与脂肪酸的体积比为7:1,乙醇与水的体积比为2:1。

[0061]

对于反应产物的分离提纯方法,在烷基化反应后,由于fecl3作为催化剂加入且为不溶于反应体系的固体,因此在反应后可通过过滤等方式回收,以重复使用,降低原料成本。对于季铵化反应产物,脱除反应溶剂乙醇/水溶液后,可采用甲醇提取,分离后再出蒸除提取溶剂甲醇,即可得到苯甲氧基-油酰基季铵型表面活性剂。

[0062]

一种苯甲氧基-油酰基季铵型表面活性剂的应用,包括将该表面活性剂用于三次采用行业。

[0063]

以下实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0064]

以下实施例中,界面张力的测试条件包括:采用旋转滴界面张力仪(型号tx500c),

工作温度45℃,运行转速4500rpm,运行时间2h;

[0065]

测试用油为大庆炼化原油,密度0.85g/cm3,黏度19.8mpa*s(45℃),测试用大庆模拟地层水配方:nacl 1588.3mg/l,cacl

2 112.2mg/l,na2co

3 381.6mg/l,mgcl2·

6h2o 91.6mg/l,na2so

4 17.1mg/l,nahco

3 3176.0mg/l。

[0066]

实施例1:

[0067]

一种苯甲氧基-油酰基季铵型表面活性剂,其结构式如下所示:

[0068][0069]

该表面活性剂的制备方法包括以下步骤:

[0070]

1)在0.01mol油酸中加入0.08mol苯甲醚和0.005mol催化剂fecl3,并在65℃下搅拌反应6h,得到第一中间产物;

[0071]

2)将0.03mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在160℃下搅拌反应5h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

[0072]

3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.01mol na2co3和0.012mol 3-氯-2-羟基丙磺酸钠,并在95℃下搅拌反应10h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为91.9%)。

[0073]

核磁共振氢谱图如图1所示,chemical formula:c

33h61

n2o6s

+

,exact mass:613.42。

[0074]

将上述苯甲氧基-油酰基季铵型表面活性与大庆模拟地层水混合,得到0.5g/l、3.0g/l表面活性剂驱油体系,并表征其与大庆炼化原油之间的界面张力,结果如下:0.5g/l表面活性剂的平衡界面张力为5.2

×

10-4

mn/m,3.0g/l表面活性剂的平衡界面张力为2.0

×

10-3

mn/m,均达到超低界面张力水平。

[0075]

实施例2:

[0076]

一种苯甲氧基-油酰基季铵型表面活性剂,其结构式如下所示:

[0077][0078]

该表面活性剂的制备方法包括以下步骤:

[0079]

1)在0.01mol油酸中加入0.03mol苯甲醚和0.01mol催化剂fecl3,并在50℃下搅拌反应8h,得到第一中间产物;

[0080]

2)将0.01mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在160℃下搅拌反应5h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

[0081]

3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.01mol na2co3和0.02mol 3-氯-2-羟基丙磺酸钠,并在85℃下搅拌反应6h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为47.6%)。

[0082]

产物结构表征:

[0083]

第一中间产物苯甲氧基十八酸的气相色谱-质谱图如图2所示;第二中间产物苯甲氧基十八酰胺的气相色谱-质谱图如图3所示,两种中间产物的检测条件均包括:进样量:1μl;初始温度:120℃;梯度条件:0-12min,120-300℃,12-62min,300℃,分流比30:1;

[0084]

最终产物苯甲氧基-油酰基季铵型表面活性剂的高效液相色谱-质谱图如图4所示,检测条件包括:进样量:5μl;检测波长:216nm;流速:1.0ml/min;梯度条件:0-2min,95%甲醇,2-12min,95-100%甲醇,12-30min,100%甲醇。

[0085]

实施例3:

[0086]

一种苯甲氧基-油酰基季铵型表面活性剂,其制备方法包括以下步骤:

[0087]

1)在0.01mol油酸中加入0.08mol苯甲醚和0.005mol催化剂fecl3,并在65℃下搅拌反应2h,得到第一中间产物;

[0088]

2)将0.03mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在160℃下搅拌反应12h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

[0089]

3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.01mol na2co3和0.02mol 3-氯-2-羟基丙磺酸钠,并在95℃下搅拌反应12h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为75.2%)。

[0090]

最终产物苯甲氧基-油酰基季铵型表面活性剂的表征谱图如图5所示。

[0091]

实施例4:

[0092]

一种苯甲氧基-油酰基季铵型表面活性剂,其结构式如下所示:

[0093][0094]

该表面活性剂的制备方法包括以下步骤:

[0095]

1)在0.01mol油酸中加入0.08mol苯甲醚和0.012mol催化剂fecl3,并在85℃下搅

拌反应6h,得到第一中间产物;

[0096]

2)将0.012mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在130℃下搅拌反应5h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

[0097]

3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.02mol na2co3和0.02mol氯乙酸钠,并在95℃下搅拌反应6h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为89.3%)。

[0098]

最终产物苯甲氧基-油酰基季铵型表面活性剂的高效液相色谱-质谱图如图6所示,检测条件包括:进样量:5μl;检测波长:216nm;流速:1.0ml/min;梯度条件:0-2min,95%甲醇,2-12min,95-100%甲醇,12-30min,100%甲醇。

[0099]

实施例5:

[0100]

一种苯甲氧基-油酰基季铵型表面活性剂,其制备方法包括以下步骤:

[0101]

1)在0.01mol油酸中加入0.05mol苯甲醚和0.01mol催化剂fecl3,并在65℃下搅拌反应6h,得到第一中间产物;

[0102]

2)将0.03mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在165℃下搅拌反应5h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

[0103]

3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.01mol na2co3和0.01mol氯乙酸钠,并在85℃下搅拌反应6h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为73.0%)。

[0104]

实施例6:

[0105]

一种苯甲氧基-油酰基季铵型表面活性剂,其制备方法包括以下步骤:

[0106]

1)在0.01mol油酸中加入0.08mol苯甲醚和0.01mol催化剂fecl3,并在65℃下搅拌反应8h,得到第一中间产物;

[0107]

2)将0.03mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在160℃下搅拌反应5h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

[0108]

3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.02mol na2co3和0.012mol氯乙酸钠,并在105℃下搅拌反应6h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为78.3%)。

[0109]

实施例7:

[0110]

本实施例将实施例1所制备的磺基季铵盐型表面活性剂,以及实施例4所制备的羧酸基季铵盐型表面活性剂分别加入模拟地层水中,考察不同投加量下所得表面活性剂溶液的界面张力发展情况。

[0111]

测试结果如下:

[0112]

如图7及图8所示,磺基季铵盐型表面活性剂溶液在0.02-3g/l的浓度下,界面张力

可低于1

×

10-2

mn/m,最低可达5.2

×

10-4

mn/m;如图9所示,羧酸基季铵盐型表面活性剂溶液在0.02-3g/l的浓度下,界面张力可低于10-2

mn/m,最低可达4.5

×

10-4

mn/m。

[0113]

实施例8:

[0114]

本实施例采用同实施例7的方法配制浓度为3g/l的磺基季铵盐型表面活性剂溶液,考察该表面活性剂溶液在多次油砂吸附后的界面张力变化,测试方法如下:

[0115]

将表面活性剂溶液与油砂按照质量比9:1的比例混合,在45℃下、120rpm的摇床中恒温振荡旋转24h,离心取上清液测试其界面张力,之后将上清液再次与油砂按照质量比9:1的比例混合,重复以上实验5次;

[0116]

其中,油砂取自大庆油田有限责任公司第六采油厂采集的油层砂,实验前置于足量石油醚、氯仿中萃取三次,烘干后粉碎成80-120目的油砂颗粒。

[0117]

测试结果如下:

[0118]

如图10所示,在吸附四次后样品溶液的界面张力可低于1

×

10-2

mn/m。

[0119]

实施例9:

[0120]

本实施例采用同实施例7的方法配制浓度为0.5g/l的磺基季铵盐型表面活性剂溶液,以及浓度为0.5g/l的羧酸基季铵盐型表面活性剂溶液,并分别向其中加入适量nacl,形成不同加入浓度的nacl表面活性剂溶液,之后考察其界面张力的发展情况,测试结果如下:

[0121]

如图11所示,对于0.5g/l的磺基季铵盐型表面活性剂溶液,当nacl加入浓度低于50g/l时,界面张力可降至1

×

10-2

mn/m以下;如图12所示,对于0.5g/l的羧酸基季铵盐型表面活性剂溶液,在nacl加入浓度低于70g/l时,其界面张力可发展至10-2

mn/m以下。

[0122]

实施例10:

[0123]

本实施例采用同实施例7的方法配制浓度为0.5g/l的磺基季铵盐型表面活性剂溶液,以及浓度为0.5g/l的羧酸基季铵盐型表面活性剂溶液,并分别向其中加入适量cacl2,形成不同加入浓度的ca

2+

表面活性剂溶液,之后考察其界面张力的发展情况,测试结果如下:

[0124]

如图13及图14所示,对于0.5g/l的磺基季铵盐型表面活性剂溶液,当ca

2+

加入浓度在2.0g/l以下时,其界面张力均低于1

×

10-2

mn/m;如图15所示,对于0.5g/l的羧酸基季铵盐型表面活性剂溶液,在ca

2+

浓度低于2g/l时,其界面张力均低于10-2

mn/m。

[0125]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。