1.本发明涉及相变材料技术领域,尤其涉及一种高潜热柔性复合相变材料及其制备方法。

背景技术:

2.改善当前能源利用率和发展可再生能源对于实现可持续性目标至关重要,因为这可减少传统的基于化石的能源消耗,并因此减少了温室气体的排放而又不危及全球经济的发展。在众多用于热能存储和回收的设备中,嵌入相变材料的潜热能存储被认为是最有效和最有前景的技术之一。

3.相变材料是一种能随着温度改变其状态以完成热量存储和释放的能量材料,并且此过程是周期性可逆的,因此相变材料可重复使用。相变材料在存储-释放能量时发生固液变化,但是,目前现有很多相变材料在相变过程中易出现相泄漏的问题。

4.多孔材料具有较大的比表面积,可以为相变材料提供更大的接触面积,而且由于微孔的毛细作用可以将熔融状态的相变材料吸附在其中,从而解决在相转变过程的相泄漏问题。但是,当孔径较大时并不能完全解决相泄漏问题,孔径过小(如纳米级孔径)则很难将相变材料完全浸入孔隙承压中,使得制备的复合相变材料的浸渍率较低。且目前现有的相变材料在受到挤压时容易塌陷导致相泄漏,承压能力较差。因此,寻求一种浸渍率高且承压能力强的高稳定性相变材料对于扩大相变材料的应用领域具有十分重要的意义。

技术实现要素:

5.针对现有复合相变材料存在泄漏以及承压能力较差的问题,本发明提供一种高潜热柔性复合相变材料及其制备方法。本发明通过真空浸渍将熔融有机相变材料浸入细菌纤维素膜内,然后通过聚丙烯酸类成膜剂包封细菌纤维素膜,制备得到了无相泄漏、柔韧性高的高潜热复合相变材料,拓宽了相变材料的实际应用领域。

6.为解决上述技术问题,本发明提供的技术方案是:

7.一种高潜热柔性复合相变材料,包括细菌纤维素膜,吸附在所述细菌纤维素膜孔道内的长链有机相变材料,以及包覆在所述细菌纤维素外表面的聚丙烯酸类成膜剂。

8.相对于现有技术,本发明提供的高潜热柔性复合相变材料,选择绿色环保可降解的细菌纤维素膜作为多孔材料,利用其复杂的3d孔隙结构,通过毛细作用将长链有机相变材料吸附在其孔道中,不但提高了相变材料的浸渍率,从而显著提高了复合相变材料的潜热能和储能性能,还可通过细菌纤维膜对有机相变材料的强吸附力,有效降低相泄漏问题的出现;同时,采用聚丙烯酸类成膜剂对细菌纤维素的外表面进行包封,提高复合相变材料的柔韧性,提高承压能力,并彻底解决有机相变材料的相泄漏问题。本发明提供的复合相变材料,潜热能高,且经反复相变以及挤压,均无相泄漏问题出现,同时还具有较高的柔韧性,易于与其他材料结合使用,具有广阔的应用前景。

9.优选的,所述细菌纤维素膜的厚度为1mm~2mm。

10.优选的细菌纤维素膜的厚度可以兼顾相变材料的浸渍率和相泄漏的问题。细菌纤维素膜的厚度过大或过小均不利于获得潜热能高且无相泄漏问题的复合相变材料。

11.优选的,所述聚丙烯酸类成膜剂为丙烯酸丁酯、甲基丙烯酸甲酯或甲基丙烯酸中至少一种。

12.进一步优选的,所述聚丙烯酸类成膜剂为质量比为30~50:30~40:15~30的丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸的混合物。

13.示例性的,丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸的质量比为46:37:17、42:34:24或30:40:30。

14.优选的聚丙烯酸类成膜剂,可提高对细菌纤维素膜的包封率,同时使包封后的复合相变材料具有较高的柔韧性,并提高其抗压性,避免相泄漏问题的出现。

15.优选的,所述长链有机相变材料为石蜡类相变材料、脂肪酸类相变材料或多元醇类相变材料中的至少一种。

16.进一步优选的,所述石蜡类相变材料为石蜡、正十六烷或正十八烷。

17.进一步优选的,所述脂肪酸类相变材料为硬脂酸。

18.进一步优选的,所述多元醇类相变材料为聚乙二醇2000、聚乙二醇4000或聚乙二醇6000。

19.优选的长链有机相变材料潜热量大,蓄能效果好的优点,可有效提高复合相变材料的储能性能。

20.本发明还提供了一种高潜热柔性复合相变材料的制备方法,至少包括以下步骤:

21.步骤一、将细菌纤维素膜冷冻干燥后,加入熔融的长链有机相变材料中,于真空条件下浸渍吸附,烘干,得初级复合相变材料;

22.步骤二、将聚丙烯酸类成膜剂涂覆在所述初级复合相变材料的外表面,高温固化,得所述高潜热柔性复合相变材料。

23.本发明提供的复合相变材料的制备方法,不仅操作便捷、技术实用,而且在操作过程不需特殊的设备,对操作者的技术专业性及劳动强度要求不高,制备的相变材料无相泄露问题,且潜热能高,柔韧性好,适合工业化生产应用。

24.示例性的,步骤一中,以细菌纤维素膜完全浸入熔融的长链有机相变材料中为宜。

25.优选的,步骤一中,所述冷冻干燥的温度为-40℃~-50℃,冷冻干燥的时间为8h~14h。

26.优选的,步骤一中,所述真空浸渍吸附的真空度为-0.1kpa~0.2kpa,真空浸渍吸附的时间为30min~60min。

27.优选的,步骤二中,所述聚丙烯酸类成膜剂与初级复合相变材料的质量比为1:5~1:2。

28.优选的,步骤二中,所述高温固化的温度为110℃~130℃,固化时间为10min~30min。

29.优选的上述各制备工艺条件,有利于使长链有机相变材料充分浸渍吸附到细菌纤维素膜的孔道结构内,提高相变材料的潜热能,并有利于降低相泄露问题的出现。

30.本发明通过将长链有机相变材料浸渍到细菌纤维素膜的孔道结构内,并采用聚丙烯酸类成膜剂进行包封,制备得到了高潜热、高浸渍率和无相泄漏的复合相变材料,且复合

相变材料具有极好的柔韧性,可完全对折,承压性能好,有利于拓宽相变材料的应用领域,具有较高的推广应用价值。

附图说明

31.图1为本发明实施例1中干燥完全的细菌纤维素膜的扫描电子显微镜(sem)图;

32.图2为本发明实施例1制备的初级复合相变材料和高潜热柔性复合相变材料的差热分析(dsc)图;

33.图3为本发明实施例1制备的初级复合相变材料的相泄露测试结果图;(a)加热前,(b)加热后;

34.图4为本发明实施例1制备的高潜热柔性复合相变材料的抗压测试结果图;

35.图5为本发明实施例1制备的高潜热柔性复合相变材料的柔韧性效果图;

36.图6为本发明实施例1制备的高潜热柔性复合相变材料的热循环稳定测试图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.实施例1

39.一种高潜热柔性复合相变材料的制备方法:

40.步骤一、将细菌纤维素膜(厚度2mm)在-50℃冷冻干燥10h,将其剪成4*4cm的小块,将石蜡加热至80℃熔融,然后把熔融后的石蜡和细菌纤维素膜置于三颈烧瓶中(细菌纤维素膜可完全浸入熔融石蜡中为宜),将三颈烧瓶抽真空,在80℃、-0.1kpa状态下真空浸渍50min,解除真空,取出细菌纤维素膜并用滤纸包封,在80℃烘箱中干燥10min,以除去细菌纤维素膜表面未被吸附的石蜡,得初级复合相变材料;

41.步骤二、按照质量比46:37:17称取丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸,混合均匀,得包封剂,然后将包封剂涂覆在上述初级复合相变材料的外表面,包封剂与初级复合相变材料的质量比为1:3,在110℃高温固化20min,得高潜热柔性复合相变材料。

42.性能测试:

43.细菌纤维素膜形貌表征:通过扫描电子显微镜(s-4800-i,hitachi,japan)拍摄冷冻干燥后的细菌纤维素膜微观形貌。如图1所示,从图中可以看出,冷冻干燥后的细菌纤维素膜具有复杂的3d孔隙结构。

44.潜热能测试:取3.5g步骤二制备所得的初级复合相变材料和高潜热柔性复合相变材料,在温度区间0~60℃,温度变化速率为10℃/min的条件下通过差热分析仪(dsc-24,netzsch,germany)测试样品的潜热能。结果如图2所示,本实施例制备的高潜热柔性复合相变材料的潜热能为161.8j/g,初级复合相变材料的潜热能为215.7j/g。

45.相泄漏测试:将步骤二制备所得的初级复合相变材料放置于抽滤纸上,放入80℃烘箱中加热30min,观察是否出现泄漏。结果如图3所示。从图中可以看出,本实施例制备的初级复合相变材料经80℃加热30min无相泄漏问题出现。

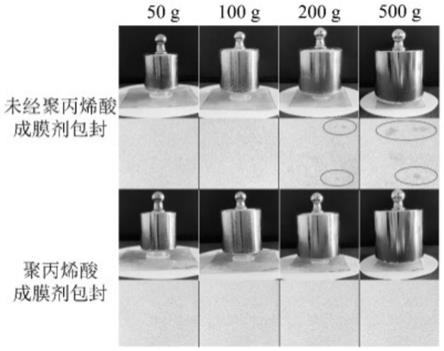

46.抗压测试:分别将步骤一制备的未包封初级复合相变材料和步骤二制备的包封后

的高潜热柔性复合相变材料放置在滤纸上,并在各相变材料的上方放置底面直径为13mm的柱形载体,依次将50g、100g、200g和500g的砝码依次置于柱形载体上方,静置1min,观察是否出现相泄漏。结果如图4所示。

47.结果证明,本实施例制备的高潜热柔性复合相变材料可承受277.4kpa的压力,在此压力范围内无相泄漏问题出现。但是,未包封的初级复合相变材料在称重200g和500g砝码时出现明显的相泄漏问题。这证明本实施例制备的高潜热柔性复合相变材料具有优异的抗压性能。

48.浸渍率分析:采用公式(1)对步骤二制备所得的高潜热柔性复合相变材料中相变材料的浸渍率进行计算:

[0049][0050]

其中,r:浸渍率;δhm,cpcm:高潜热柔性复合相变材料的潜热能;δhm,pcm:总的长链有机相变材料的潜热能。

[0051]

测试本实施例制备的高潜热柔性复合相变材料的浸渍率,浸渍率为84.0%。

[0052]

本实施例制备的高潜热柔性复合相变材料的柔韧性效果展示如图5所示。从图中可以看出,本实施例制备的高潜热柔性复合相变材料可完全对折,具有极好的柔韧性。

[0053]

热循环稳定性测试:将步骤二制备所得的高潜热柔性复合相变材料从0℃升温至60℃,然后再降至0℃,循环80次。其中,每循环20次测量一次复合相变材料的潜热能。结果如图6所示。从图中可以看出,本实施例制备的高潜热柔性复合相变材料经80次dsc热循环,潜热能基本不变。

[0054]

实施例2

[0055]

一种高潜热柔性复合相变材料的制备方法:

[0056]

步骤一、将细菌纤维素膜(厚度2mm)在-40℃冷冻干燥14h,将其剪成4*4cm的小块,将正十六烷加热至80℃熔融,然后把熔融后的正十六烷和细菌纤维素膜置于三颈烧瓶中(细菌纤维素膜可完全浸入熔融正十六烷中为宜),将三颈烧瓶抽真空,在80℃、-0.2kpa状态下真空浸渍35min,解除真空,取出细菌纤维素膜并用滤纸包封,在80℃烘箱中干燥10min,以除去细菌纤维素膜表面未被吸附的正十六烷,得初级复合相变材料;

[0057]

步骤二、按照质量比42:34:24称取丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸,混合均匀,得包封剂,然后将包封剂涂覆在上述初级复合相变材料的外表面,包封剂与初级复合相变材料的质量比为1:4,在130℃高温固化10min,得高潜热柔性复合相变材料。

[0058]

经测试,本实施例制备的高潜热柔性复合相变材料潜热能为174.2j/g。初级复合相变材料的潜热能为223.9j/g,浸渍率为94.6%,经80℃加热30min无相泄露。高潜热柔性复合相变材料可承受277.4kpa的压力,经80次dsc热循环,潜热能基本不变。

[0059]

实施例3

[0060]

一种高潜热柔性复合相变材料的制备方法:

[0061]

步骤一、将细菌纤维素膜(厚度2mm)在-45℃冷冻干燥12h,将其剪成4*4cm的小块,将正十八烷加热至80℃熔融,然后把熔融后的正十八烷和细菌纤维素膜置于三颈烧瓶中(细菌纤维素膜可完全浸入熔融正十八烷中为宜),将三颈烧瓶抽真空,在80℃、-0.1kpa状态下真空浸渍30min,解除真空,取出细菌纤维素膜并用滤纸包封,在80℃烘箱中干燥

10min,以除去细菌纤维素膜表面未被吸附的正十八烷,得初级复合相变材料;

[0062]

步骤二、按照质量比30:40:30称取丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸,混合均匀,得包封剂,然后将包封剂涂覆在上述初级复合相变材料的外表面,包封剂与初级复合相变材料的质量比为1:3,在120℃高温固化15min,得高潜热柔性复合相变材料。

[0063]

经测试,本实施例制备的高潜热柔性复合相变材料潜热能为167.9j/g。初级复合相变材料的潜热能为212.7j/g,浸渍率为87.7%,经80℃加热30min无相泄露。高潜热柔性复合相变材料可承受277.4kpa压力,经80次dsc热循环,潜热能基本不变。

[0064]

实施例4

[0065]

一种高潜热柔性复合相变材料的制备方法:

[0066]

步骤一、将细菌纤维素膜(厚度2mm)在-50℃冷冻干燥8h,将其剪成4*4cm的小块,将硬脂酸加热至80℃熔融,然后把熔融后的硬脂酸和细菌纤维素膜置于三颈烧瓶中(细菌纤维素膜可完全浸入熔融硬脂酸中为宜),将三颈烧瓶抽真空,在80℃、-0.2kpa状态下真空浸渍60min,解除真空,取出细菌纤维素膜并用滤纸包封,在80℃烘箱中干燥10min,以除去细菌纤维素膜表面未被吸附的硬脂酸,得初级复合相变材料;

[0067]

步骤二、按照质量比30:40:30称取丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸,混合均匀,得包封剂,然后将包封剂涂覆在上述初级复合相变材料的外表面,包封剂与初级复合相变材料的质量比为1:2,在110℃高温固化30min,得高潜热柔性复合相变材料。

[0068]

经测试,本实施例制备的高潜热柔性复合相变材料潜热能为135.7j/g。初级复合相变材料的潜热能为175.5j/g,浸渍率为82.3%,经80℃加热30min无相泄露。柔性复合相变材料可承受277.4kpa压力,经80次dsc热循环,潜热能基本不变。

[0069]

实施例5

[0070]

一种高潜热柔性复合相变材料的制备方法:

[0071]

步骤一、将细菌纤维素膜(厚度2mm)在-48℃冷冻干燥10h,将其剪成4*4cm的小块,将聚乙二醇6000加热至80℃熔融,然后把熔融后的聚乙二醇6000和细菌纤维素膜置于三颈烧瓶中细菌纤维素膜可完全浸入熔融聚乙二醇6000中为宜),将三颈烧瓶抽真空,在80℃、-0.1kpa状态下真空浸渍40min,解除真空,取出细菌纤维素膜并用滤纸包封,在80℃烘箱中干燥10min,以除去细菌纤维素膜表面未被吸附的聚乙二醇6000,得初级复合相变材料;

[0072]

步骤二、按照质量比30:40:30称取丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸,混合均匀,得包封剂,然后将包封剂涂覆在上述初级复合相变材料的外表面,包封剂与初级复合相变材料的质量比为1:5,在120℃高温固化20min,得高潜热柔性复合相变材料。

[0073]

经测试,本实施例制备的高潜热复合相变材料潜热能为86.5j/g。初级复合相变材料的潜热能为100.6j/g,浸渍率为66.8%,经80℃加热30min无相泄露。高潜热柔性复合相变材料可承受277.4kpa压力,经80次dsc热循环,潜热能基本不变。

[0074]

对比例1

[0075]

本对比例提供一种柔性复合相变材料,其制备方法与实施例1完全相同,不同的仅是步骤二中将质量比46:37:17称取丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸的包封剂替换为聚二甲基硅氧烷(pdms),包封量与实施例1完全相同。

[0076]

将实施例1和对比例1制备的柔性复合相变材料进行弹性测试。

[0077]

弹性测试方法:用智能式织物折皱弹性仪(yg 541e,darong,china)测试对比实施

例1和对比例1制备的复合相变材料经过酸、碱浸渍后的折皱弹性回复情况。结果如表1所示。

[0078]

表1

[0079][0080]

由上表可以看出,实施例1制备的高潜热柔性复合相变材料经酸碱浸泡后折皱弹性回复情况明显优于对比例1。

[0081]

将实施例1-5中的长链有机相变材料还可以替换为本发明限定的其他长链有机相变材料,如聚乙二醇2000或聚乙二醇4000等,制备得到的高潜热柔性复合相变材料均无相泄露问题,且均可承受277.4kpa压力。

[0082]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。