研磨液、玻璃基板的制造方法以及磁盘的制造方法

1.本技术是分案申请,其原申请的中国国家申请号为201880060448.9,申请日为2018年10月31日,发明名称为“研磨液、玻璃基板的制造方法以及磁盘的制造方法”。

技术领域

2.本发明涉及研磨液、使用了该研磨液的玻璃基板的制造方法以及磁盘的制造方法,该研磨液包含氧化铈作为游离磨粒,用于对玻璃基板的表面进行研磨的研磨处理。

背景技术:

3.目前,在个人计算机、dvd(digital versatile disc,数字多功能光盘)记录装置等中内置有用于数据记录的硬盘装置(hdd:hard disk drive,硬盘驱动器)。

4.在硬盘装置中,使用在基板设有磁性层的磁盘,利用在磁盘的面上略微悬浮的磁头在磁性层记录或读取磁记录信息。在近年的硬盘装置中,为了增大存储容量,谋求磁记录的高密度化。为了实现该磁密度的高密度化,要求尽可能减小作为磁盘的基板使用的玻璃基板的主表面的表面凹凸。另外,与之相伴,为了不使在端面的表面凹凸的微小间隙中附着的微粒飞散、转移到玻璃基板的主表面,还要求尽可能减小玻璃基板的内外周端面的表面凹凸。

5.另外,在进行玻璃基板的研磨处理的情况下,有时使用氧化铈作为游离磨粒。氧化铈例如作为游离磨粒被用在玻璃基板的主表面的研磨的一个处理中,另外,被用在玻璃基板的内外周端面的研磨处理中。

6.例如,在制造磁盘用玻璃基板时,对玻璃原料的内外周端面进行了倒角加工后,使用包含氧化铈作为游离磨粒的研磨液和刷,通过毛刷研磨进行内外周端面的镜面加工(例如专利文献1)。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2012-20377号公报

技术实现要素:

10.发明所要解决的课题

11.若这样的氧化铈被用作研磨液中的游离磨粒,即便在相同的研磨处理条件下进行研磨处理,也会产生研磨速率降低的情况。这种情况下,需要根据研磨速率的变化来变更研磨处理的条件。另外,存在必须提高将含有氧化铈的研磨液更换成新研磨液的频率这样的生产效率的问题。另外,由于氧化铈比较昂贵,因此若更换频率提高,则还会导致生产成本增加。

12.因此,本发明的目的在于提供一种研磨液、使用了该研磨液的玻璃基板的制造方法以及磁盘的制造方法,其中,在使用包含氧化铈作为游离磨粒的研磨液进行玻璃基板的研磨处理时,该研磨液即便反复用于研磨处理,研磨速率的变化也小,能够长时间反复用于

研磨处理。

13.用于解决课题的手段

14.本发明的一个方式为一种研磨液,该研磨液包含氧化铈作为游离磨粒,用于对玻璃基板的表面进行研磨的研磨处理。

15.在通过激光衍射/散射法对上述氧化铈求出的粒度分布中,将从小粒径侧起的累积颗粒体积达到全部颗粒体积的x[%]时的粒径设为dx[μm]时,

[0016]

d5为1μm以下,d95与d5之差为3μm以上。

[0017]

上述d95与d5之差优选为4μm以上。

[0018]

上述d95优选为7μm以下。

[0019]

优选用于使用刷对玻璃基板的端面进行研磨的研磨处理。

[0020]

本发明的另一方式为一种玻璃基板的制造方法,其包括对基板的表面进行研磨的处理。该制造方法中的上述研磨是使用上述研磨液对上述玻璃基板进行研磨的处理。

[0021]

上述玻璃基板优选为磁盘用玻璃基板。

[0022]

上述磁盘用玻璃基板的外周的直径优选为94mm以上。

[0023]

本发明的又一方式为一种磁盘的制造方法,其包括下述处理:在通过上述玻璃基板的制造方法得到的上述磁盘用玻璃基板的主表面至少形成磁性层。

[0024]

发明的效果

[0025]

根据上述研磨液,在使用包含氧化铈作为游离磨粒的研磨液进行玻璃基板的研磨处理时,即便反复用于研磨处理,研磨速率的变化也小,能够长时间反复用于研磨处理。因此,即便将上述研磨液反复用于研磨处理,变更研磨处理条件的频率也少,能够长时间将相同的研磨液用于研磨处理。根据上述玻璃基板的制造方法以及磁盘的制造方法,能够使用上述研磨液稳定地进行研磨处理,因此能够稳定地进行玻璃基板的制造和磁盘的制造。

附图说明

[0026]

图1是示出一个实施方式中的游离磨粒的粒度分布的一例的示意图。

[0027]

图2是示出现有的游离磨粒的粒度分布的一例的示意图。

具体实施方式

[0028]

以下,对本发明的实施方式的研磨液、玻璃基板的制造方法以及磁盘的制造方法进行详细说明。需要说明的是,本实施方式的玻璃基板的制造方法适合于例如公称2.5~3.5英寸尺寸(例如直径53~98mm)、板厚0.3~2.0mm的磁盘用玻璃基板的制造。

[0029]

本发明人对使用了将氧化铈作为游离磨粒的研磨液的研磨处理进行了研究,结果发现,氧化铈的颗粒中包含比较脆的颗粒,由于研磨处理,磨粒破碎,粒度分布容易发生变化。若将研磨液反复用于研磨处理,大的颗粒例如分成2个,相对小的颗粒的比例急剧增大。需要说明的是,还发现,由于颗粒中还包含非常硬而未破碎的颗粒,因此大颗粒的频率完全为零并不常见。推测这是因为,即使在大颗粒破碎的情况下,也不是从中心以大致同等的尺寸分成两个,而是大多以从大颗粒剥下1μm以下的小颗粒的方式分离,大颗粒依然得到维持。即,表示相对于氧化铈的粒径的频率的粒度分布随着向小粒径侧扩展,频率急剧增加,大粒径侧的频率降低,因此粒度分布变化成向小粒径侧扩展的宽分布。因此发现,在使用初

期的粒径统一的研磨液、即粒径的频率集中在粒径狭窄的范围的研磨液的情况下,难以长时间维持使用初期的研磨速率。

[0030]

基于这种见解,对氧化铈的粒径的频率分布(粒度分布)进行各种变化,并调查了使用初期的研磨液的研磨速率的变化。其结果,发现:通过在研磨液中使用游离磨粒的粒度分布为比以往宽的分布、且在某种程度上包含小粒径区域的特定分布的氧化铈,即便反复进行研磨处理,也能将粒度分布变化的影响抑制为较小,研磨速率的变化小,能够长时间反复用于研磨处理。基于这种背景,发明人发现了下述方式的研磨液。

[0031]

在下述说明中,主要将制造磁盘用玻璃基板时的形状加工处理后的玻璃坯板作为使用研磨液进行研磨处理的对象基板来进行说明,但不限于磁盘用玻璃基板的玻璃坯板,进行研磨处理的对象基板只要是进行将氧化铈用作游离磨粒的研磨处理的玻璃(玻璃基板)即可,没有特别限制。例如,可以举出实施了端面的研磨处理的玻璃坯板、即中间体的玻璃基板的主表面、或者掩模坯用玻璃基板、液晶用玻璃基板、盖玻片用玻璃基板、透镜等光学部件用玻璃等的主表面。以下,玻璃坯板或中间体的玻璃基板统称为玻璃基板,但根据需要也称为玻璃坯板或中间体的玻璃基板。

[0032]

在磁盘用玻璃基板的制造过程中,对玻璃基板的主表面或内外周端面进行研磨处理,减小表面凹凸。这种情况下,在研磨液中使用氧化铈作为游离磨粒。游离磨粒根据研磨速率和所要求的研磨后的表面品质对粒径进行某种程度的限定,设定平均粒径。但是,通过将这样的游离磨粒长时间用于研磨处理,研磨速率发生变化。研磨速率容易因游离磨粒的粒径而变化,特别是,作为游离磨粒使用的氧化铈包含容易破碎的颗粒,因此研磨速率的降低容易变大。

[0033]

如上所述,研磨速率的降低是由于,通过进行研磨处理,氧化铈中对研磨速率的贡献大的大粒径的颗粒破碎而成为小颗粒,粒径的频率分布发生变化。因此,若使用具有即便通过进行研磨处理而使氧化铈中的大粒径颗粒破碎,粒径的频率分布也不发生大幅变化这样的粒度频率分布的氧化铈来设定研磨处理条件,即便利用该研磨液反复进行研磨处理,也能抑制粒度分布的变化为较低水平,能够减小研磨速率的变化。

[0034]

一个实施方式的研磨处理中使用的研磨液如下所述。

[0035]

在通过激光衍射/散射法对研磨液中包含的氧化铈求出的粒度分布中,将从小粒径(微粒)侧起的累积颗粒体积达到全部颗粒体积的x[%]时的粒径(磨粒的直径)设为dx[μm]时,d5为1μm以下,d95与d5之差为3μm以上。

[0036]

换言之,在表示相对于研磨液中包含的氧化铈的粒径的频率[%]的粒度分布(体积基准的粒度分布)中,将从氧化铈的最小粒径至规定粒径的频率进行累积得到的粒径的累积频率设为x[%](x为0以上100以下的数),将规定粒径设为dx[μm]时,d5为1μm以下,d95与d5之差为3μm以上。

[0037]

即便在研磨处理中长时间反复使用这样的研磨液,研磨速率的降低也小,能够减小变更研磨处理条件的频率,能够长时间反复使用相同的研磨液。因此,能够使用上述研磨液稳定地进行研磨处理,因此能够稳定地进行玻璃基板的制造和磁盘的制造。此外,即便在研磨处理中长时间反复使用研磨液,研磨后的表面品质的降低也小,能够减小变更研磨处理条件的频率。因此,能够长时间反复使用相同的研磨液,因而能够使用上述研磨液稳定地进行研磨处理,能够稳定地进行玻璃基板的制造和磁盘的制造。表面品质是指相同研磨加

工余量下的研磨后的表面凹凸的程度、或者凹坑或刮痕等缺陷数的程度。表面品质低是指研磨后的表面凹凸大、或者凹坑或刮痕等缺陷数增多。

[0038]

在磁盘用玻璃基板的情况下,当外周的直径为94mm以上(公称3.5英寸尺寸以上)时,与现有的公称2.5英寸以下的尺寸(例如外周的直径为53~68mm)相比由于外周变长,由此端面研磨量增大,所以由于研磨速率降低而使所进行的研磨液的更换频率也增大。因此,研磨液的消耗量增加,生产率大幅降低。但是,通过使用本实施方式的研磨液,能够使玻璃基板生产率的降低为最小限度。

[0039]

另外,在磁盘用玻璃基板的情况下,板厚更优选为0.3~0.64mm。例如,在使用刷进行端面研磨处理的情况下,板越薄则越难以利用刷实施端面研磨,反复供给研磨液变得很重要。因此,考虑研磨速率的变化而限制了游离磨粒的粒度分布的本实施方式的研磨液在板厚为0.3~0.64mm的情况下,抑制生产率降低的效果增大。

[0040]

以下,对使用上述研磨液进行研磨处理的玻璃基板进行说明。在以下说明中,作为成为研磨处理对象的玻璃基板的表面,主要说明对玻璃基板的内外周端面进行研磨的示例。但是,成为研磨处理对象的玻璃基板的表面也可以为玻璃基板的主表面(面积最大的面)。

[0041]

(磁盘用玻璃基板)

[0042]

磁盘用玻璃基板为圆板形状,是挖穿有与外周为同心的圆形的中心孔的环状。通过在磁盘用玻璃基板的两面的圆环状区域形成磁性层(记录区域),形成磁盘。

[0043]

磁盘用玻璃坯(下文中简称为玻璃坯)是通过例如模压成型所制作的圆形的玻璃板,是挖穿中心孔前的形态。另外,玻璃坯也可以从通过浮法或下拉法得到的玻璃板取出,该情况下,在取出时可以形成中心孔而制成带孔的玻璃坯。作为玻璃坯的材料,可以使用铝硅酸盐玻璃、碱石灰玻璃、硼硅酸盐玻璃等。特别是,从可以制作能够实施化学增强、并且在主表面的平坦度和基板的强度方面优异的磁盘用玻璃基板的方面出发,可以适合使用无定形的铝硅酸盐玻璃。

[0044]

(磁盘用玻璃基板的制造方法)

[0045]

接着,对磁盘用玻璃基板的制造方法进行说明。首先,通过模压成型制作作为具有一对主表面的板状的磁盘用玻璃基板的原料的玻璃坯(模压成型处理)。接着,在所制作的玻璃坯的中心部分形成圆孔,制成环形(圆环状)(圆孔形成处理)。接着,进行形状加工(形状加工处理)。由此,生成具有倒角面的玻璃基板(玻璃坯板)。接着,对经形状加工的玻璃基板(玻璃坯板)的内外周端面进行研磨(端面研磨处理)。在进行了端面研磨的玻璃基板、即中间体的玻璃基板的主表面进行利用固定磨粒的磨削(磨削处理)。接着,在玻璃基板(中间体的玻璃基板)的主表面进行第1研磨(第1研磨处理)。接着,对玻璃基板(中间体的玻璃基板)进行化学增强(化学增强处理)。需要说明的是,也可以不进行化学增强处理。接着,对经化学增强的玻璃基板(中间体的玻璃基板)的主表面进行第2研磨(第2研磨处理)。经过上述处理,得到作为磁盘的基础的玻璃基板(最终产品的玻璃基板)。以下,对各处理进行详细说明。

[0046]

(a)模压成型处理

[0047]

利用切断器将熔融玻璃流的前端部切断,将切断的熔融玻璃块夹入一对模具的模压成型面之间,进行压制而成型出玻璃坯。进行特定时间的压制后,打开模具,取出玻璃坯。

[0048]

(b)圆孔形成处理

[0049]

对于玻璃坯,使用钻头等形成圆孔,由此可以得到开有圆形孔的盘状的玻璃基板(玻璃坯板)。例如,使用划线器在玻璃坯的主表面以圆形形成刻划线后,施加热,沿着刻划线使裂纹发展,将圆形的内侧部分分离,由此形成圆孔。

[0050]

(c)形状加工处理

[0051]

在形状加工处理中,对圆孔形成处理后的玻璃基板(玻璃坯板)的端部进行倒角加工。例如,使用成型磨石进行倒角加工。

[0052]

(d)端面研磨处理

[0053]

在端面研磨处理中,对玻璃基板(玻璃坯板)的内外周端面进行了利用毛刷研磨的抛光。此时,使用包含具有规定粒度分布的氧化铈的微粒作为游离磨粒、即研磨磨粒的研磨液。关于氧化铈的粒度分布,如后所述。优选通过该研磨处理使玻璃基板(玻璃坯板)的端面为镜面。经端面研磨处理的玻璃坯板为中间体的玻璃基板。

[0054]

(e)磨削处理

[0055]

在磨削处理中,使用具备行星齿轮机构的双面磨削装置,对经端面研磨处理的玻璃基板、即中间体的玻璃基板的主表面进行磨削加工。具体而言,将玻璃基板(中间体的玻璃基板)的外周端面保持于设置在双面磨削装置的保持部件的保持孔内,同时进行玻璃基板(中间体的玻璃基板)的两侧的主表面的磨削。双面磨削装置具有上下一对定盘(上定盘和下定盘),在上定盘和下定盘之间夹持玻璃基板。然后,使上定盘或下定盘中的任一个或双方进行移动操作,使玻璃基板(中间体的玻璃基板)和各定盘相对移动,由此可以对玻璃基板的两主表面进行磨削。

[0056]

(f)第1研磨处理

[0057]

第1研磨的目的在于例如在利用固定磨粒进行磨削时除去在主表面残留的伤痕、变形,或者调整微小的表面凹凸(微观波纹度、粗糙度)。具体而言,将玻璃基板(中间体的玻璃基板)的外周端面保持于设置在双面研磨装置的研磨用载体的保持孔内,同时进行玻璃基板(中间体的玻璃基板)的两侧的主表面的研磨。在第1研磨处理后,玻璃基板(中间体的玻璃基板)的主表面优选为镜面。

[0058]

在第1研磨处理中,使用与在利用固定磨粒的磨削处理中所用的双面磨削装置具有同样构成的双面研磨装置,一边提供研磨液一边对玻璃基板(中间体的玻璃基板)进行研磨。在第1研磨处理中,与利用固定磨粒的磨削不同,代替固定磨粒而使用包含游离磨粒的研磨液。作为第1研磨中使用的游离磨粒,使用例如氧化铈、氢氧化铈、氧化锆、硅酸锆等。特别是,为了改善研磨速率,优选使用氧化铈或氧化锆,最优选使用氧化铈作为游离磨粒。在使用氧化铈作为游离磨粒的情况下,如后所述,从能够确保稳定的研磨速率和研磨品质的方面出发,优选使用分布在小粒径侧扩展的规定粒度分布宽的氧化铈,以使得即便大粒径的颗粒变化为小径粒径,粒度分布的特征也难以发生变化。

[0059]

(g)化学增强处理

[0060]

在化学增强处理中,将玻璃基板(中间体的玻璃基板)浸渍于化学增强液中,由此对玻璃基板(中间体的玻璃基板)进行化学增强。作为化学增强液,可以使用例如硝酸钾与硫酸钠的混合熔融液等。

[0061]

(h)第2研磨(最终研磨)处理

[0062]

第2研磨处理的目的在于玻璃基板(中间体的玻璃基板)的主表面的镜面研磨。在第2研磨中,也使用与第1研磨中所用的双面研磨装置具有同样构成的双面研磨装置。具体而言,将玻璃基板(中间体的玻璃基板)的外周端面保持于设置在双面研磨装置的研磨用载体的保持孔内,同时进行玻璃基板(中间体的玻璃基板)的两侧的主表面的研磨。基于第2研磨的加工余量例如为1~10μm左右。在第2研磨处理中,相对于第1研磨处理,改变游离磨粒的种类和颗粒尺寸,改变树脂抛光材料的硬度。具体而言,将包含粒径为5~100nm左右的二氧化硅的微粒作为游离磨粒的研磨液供给到双面研磨装置的研磨垫与玻璃基板(中间体的玻璃基板)的主表面之间,对玻璃基板(中间体的玻璃基板)的主表面进行研磨。二氧化硅的微粒优选为胶态二氧化硅。利用中性洗涤剂、纯水、异丙醇等对研磨后的玻璃基板(中间体的玻璃基板)进行清洗,由此得到作为磁盘的基础的磁盘用玻璃基板(最终产品的玻璃基板)。

[0063]

通过实施第2研磨处理,能够使主表面的粗糙度(ra)为0.3nm以下、优选为0.1nm以下。另外,能够使主表面的微观波纹度为0.1nm以下。由此,实施了第2研磨的玻璃基板(最终产品的玻璃基板)被适当清洗、干燥而成为磁盘用玻璃基板。

[0064]

之后,进一步在磁盘用玻璃基板的表面至少形成磁性层,由此可以得到磁盘。

[0065]

(游离磨粒)

[0066]

接着,对在作为一个实施方式的上述端面研磨处理中使用的研磨液中所包含的作为游离磨粒的氧化铈的粒度分布进行说明。研磨液中的氧化铈的浓度例如为1~30质量%。游离磨粒的粒度分布可以通过使用激光衍射/散射法的粒度分布测定装置求出。在氧化铈的粒度分布中,通常频率偏向小粒径侧,因此关于求出粒度分布时的横轴(粒径),对粒径进行对数转换,使粒径的对数为横轴即可。然后,按照在d5~d95之间形成10~20个左右的粒径范围的划分的方式对划分的粒径范围进行调节即可。

[0067]

根据一个实施方式,研磨处理中使用的研磨液包含规定的分散介质(例如水)、和分散于分散介质中的游离磨粒,根据需要进一步包含使游离磨粒分散于分散介质中的分散剂。

[0068]

在一个实施方式的研磨液中作为游离磨粒所包含的氧化铈的d5为1μm以下,d95与d5之差为3μm以上。此处,dx[μm]是指,在通过激光衍射/散射法求出的粒度分布中,从小粒径侧起的累积颗粒体积达到全部颗粒体积的x[%]时的粒径(颗粒的直径)。换言之,dx[μm]是指,将从氧化铈的最小粒径至规定粒径的频率进行累积得到的累积频率为x[%]时的上述规定粒径。因此,d100是指游离磨粒中的最大粒径。因此,d5使比较接近最小粒径的粒径,d95是接近最大粒径的粒径。因此,d95大于d5。该2个粒径之差为3μm以上意味着氧化铈的粒度分布宽于现有的粒度分布。通过使d5为1μm以下,能够确保玻璃基板(中间体的玻璃基板)的内外周端面的研磨后的表面品质为规定的范围。

[0069]

需要说明的是,若d5小于0.5μm,则小径磨粒变得过多,研磨速率有时会降低。因此,d5更优选为0.5μm以上1μm以下。

[0070]

另外,所计测的氧化铈的粒度分布中的相对频率的峰优选为2个以下。峰为3个以上的情况下,粒度分布的管理有可能变得困难。另外,峰为2个的情况下,从由连续研磨处理的初期可获得高研磨速率的方面出发,优选大粒径侧的峰更高。峰为2个的情况下,2个峰优选在d10~d85的粒径的范围内。2个峰在该范围内的情况下,研磨速率、研磨品质显示出与

峰为1个时大致同等的性质,但偏离该范围的情况下,表面缺陷有时会增大。

[0071]

另外,d95与d5之差的上限优选为10μm、更优选为7μm。该差过大的情况下,凹坑、刮痕等表面缺陷有可能增大。

[0072]

图1是示出一个实施方式中的游离磨粒的粒度分布的一例的示意图,图2是示出现有的游离磨粒的粒度分布的一例的示意图。实线为研磨处理前的游离磨粒的粒度分布,虚线为一边循环研磨液一边连续进行例如10批次研磨处理后的粒度分布。这期间,研磨液未被部分补充或更换。

[0073]

图1、2中示出了d5、d95。图1中以实线表示的粒度分布与图2中以实线表示的粒度分布相比粒径的范围宽,相对频率的最大值(频率达到最大时的频率的值)低,与图2所示的粒度分布相比,成为在小粒径侧分布扩展的宽分布。在将包含这种粒度分布的游离磨粒的研磨液连续用于研磨处理的情况下,大颗粒的一部分因研磨处理而破碎,分裂成2个以上的小颗粒,因此示出图1、2所示的虚线那样的粒度分布。具体而言,粒度分布从实线表示的粒度分布整体向小粒径的方向位移。如图1、2所示,最大粒径附近的粒径的频率减小,如上所述,由于包含难以破碎的颗粒,因此最大粒径基本上不降低。

[0074]

此时,在图1所示的粒度分布中,实线与虚线重叠的范围宽,在图2所示的粒度分布中,实线与虚线重叠的范围窄。因此,在将研磨液长期用于研磨处理的情况下,包含图1所示的粒度分布的游离磨粒的研磨液的研磨速率变化小于包含图2所示的粒度分布的游离磨粒的研磨液。

[0075]

该情况下,上述粒度分布中的频率达到最大的粒径dpeak(众数粒径)优选为1μm以上。粒径dpeak小于1μm的情况下,有时从研磨液的使用初期开始研磨速率降低,研磨处理时间变长。另外,若粒径dpeak过大,则进行研磨的面的表面缺陷有时增大,因此dpeak优选为5μm以下、更优选为3μm以下。另外,从抑制粒度分布的整体变化的方面出发,d50优选为0.8~2.4μm。另外,从减少进行研磨的面的表面缺陷的方面出发,d100(最大粒径)优选为15μm以下。需要说明的是,从获得宽的粒度分布的方面出发,d100优选为3μm以上。dpeak-d5优选小于d95-dpeak。另外,d50-d5优选小于d95-d50。其原因在于,由于通过研磨处理使大磨粒逐渐破碎而成为小磨粒,因此,(dpeak-d5)<(d95-dpeak)时,粒度分布的变化容易整体上变小。出于同样的理由,d50-d5优选小于d95-d50。

[0076]

根据一个实施方式,d95与d5之差优选为4μm以上。由此,即便长时间使用研磨液,也能进一步抑制研磨速率的降低。

[0077]

根据一个实施方式,d95优选为7μm以下。由此,能够将研磨后的表面品质维持在允许范围。

[0078]

一个实施方式中,在研磨液用于使用刷对玻璃基板(玻璃坯板)的端面进行研磨的研磨处理的情况下,能够更有效地抑制研磨液的研磨速率和研磨后的表面品质的降低。在使用刷的玻璃基板(玻璃坯板)的端面的研磨(毛刷研磨)中,例如,按照玻璃基板(玻璃坯板)的主表面彼此相向的方式重叠规定的层积片数而形成层积体,用刷对层积体的侧面(玻璃基板(玻璃坯板)的外周端面或内周端面)一并进行研磨。在毛刷研磨的情况下,由于刷的前端以弯曲的状态和/或成束的状态相对于进行研磨的表面倾斜地按压,因此进行研磨的表面与刷之间的间隙从极小到比较大,不是固定的。其结果,各种粒径的磨粒分别进入相符的间隙中,发挥出研磨作用。即,各种粒径的磨粒通过刷同时按压在表面,因此容易大幅受

到粒度分布的宽度(d95与d5之差)的影响。从该方面出发,通过将本实施方式的研磨液应用于毛刷研磨,能够发挥出更大的效果。

[0079]

作为构成刷的毛材的材料,可以举出例如聚酰胺合成纤维、pbt(聚对苯二甲酸丁二醇酯)、pp(聚丙烯)等。毛材的线径例如为0.05~1mm左右。

[0080]

需要说明的是,为了对玻璃基板(中间体的玻璃基板)的表面进行研磨,即使在使用发泡聚氨酯制等软质的研磨垫的情况下,有时也成为与毛刷研磨同样的状态(各种粒径的磨粒通过研磨垫同时按压在表面的状态)。因此,在使用软质的研磨垫的情况下,也能有效地使用本实施方式的研磨液。特别是,发泡聚氨酯制的绒面革型的研磨垫由于表面容易比较软质,因此容易减少表面缺陷,是合适的。

[0081]

因此,通过使用这样的研磨液对玻璃基板(玻璃坯板或中间体的玻璃基板)进行研磨处理,无需频繁地变更研磨处理条件,能够稳定地制造中间体的玻璃基板或最终产品的玻璃基板。因此,能够稳定地进行磁盘的制造方法,该方法进行在所制造的玻璃基板的主表面至少形成磁性层的处理。

[0082]

(实验例)

[0083]

为了确认实施方式中的研磨液的效果,制作对氧化铈的粒度分布进行了各种变化的研磨液(氧化铈的浓度为10质量%),进行了玻璃基板(玻璃坯板)的外周端面的端面研磨。该端面研磨为使用刷的毛刷研磨。该毛刷研磨中,使1批次中的研磨处理条件(玻璃基板(玻璃坯板)的层积片数、研磨时间、研磨液的浓度、刷的按压力)固定,不更换研磨液而进行循环,同时连续实施20批次的加工。计算出第1批次的玻璃基板(中间体的玻璃基板)中的研磨速率和第20批次的玻璃基板(中间体的玻璃基板)中的研磨速率,求出研磨速率比(第20批次的研磨速率/第1批次的研磨速率)。1批次中使用的玻璃基板(玻璃坯板)为200片。玻璃基板(玻璃坯板)使用外周的直径为95mm、圆孔的直径为25mm、板厚为0.635mm的、公称3.5英寸尺寸的玻璃基板。需要说明的是,使用了在外周端面和内周端面均按照相对于主表面的角度为135

°

且在与主表面平行的方向为150μm、在板厚方向为150μm的方式形成有倒角面的玻璃基板。

[0084]

研磨速率是将由玻璃基板(玻璃坯板)的外周端面的研磨处理前后的外周尺寸求出的研磨量除以研磨时间而得到的值。关于氧化铈的游离磨粒,将d5固定为0.5μm,变化d95的粒径。此时,dpeak均为1~5μm的范围内。另外,d50均为0.8~2.4μm的范围内。另外,(dpeak-d5)<(d95-dpeak),(d50-d5)<(d95-d50)。另外,在纵轴取相对频率的粒度分布中,相对频率的峰为2个以下,在2个的情况下,所有峰均在d10~d85的粒径的范围内。

[0085]

下述表1中示出d95与d5之差和此时的研磨速率比。

[0086]

[表1]

[0087] d95-d5[μm]研磨速率比样品110.65样品220.70样品330.81样品440.85样品570.91样品690.88

样品7110.87

[0088]

由表1所示的结果可知,d5为1μm以下,d95与d5之差为3μm以上时,研磨速率比大、为0.80以上,例如可以不进行研磨时间的变更等调整。需要说明的是,还可知:在d95与d5之差为4μm以上的情况下,研磨速率比均进一步变大、为0.85以上,因此是更优选的。

[0089]

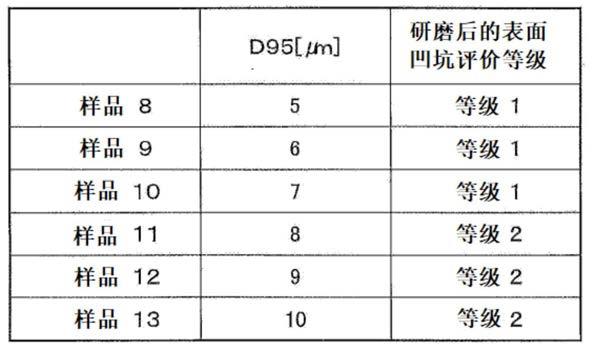

接着,制作在将d5固定为0.5μm的状态下变化d95的游离磨粒,与上述同样地进行20批次的端面研磨,从第20批次的玻璃基板(中间体的玻璃基板)选择5片,进行上述端面研磨后的表面品质中的外周端面的表面缺陷的评价。此处,关于所使用的氧化铈的粒度分布的dpeak、d50、相对频率的峰数的规格,与样品1~7中使用的氧化铈相同。在上述评价中,使用数字显微镜(数字显微镜)目视观察端面的表面,对凹坑、刮痕等缺陷数进行评价。按照等级1~3的3个阶段对该表面缺陷数进行了评价。等级1是基本上没有表面缺陷的等级,等级2是略微观察到表面缺陷的等级,等级3是观察到较多表面缺陷的等级。等级1、2是实用上没有问题的等级。

[0090]

[表2]

[0091][0092]

由表2所示的结果可知,d95为7μm以下时,即便将游离磨粒长时间反复用于研磨处理,也能较高地维持研磨后的表面品质,能够抑制研磨后的表面缺陷数而提高表面品质,从这方面出发是优选的。

[0093]

接着,使用包含将粒度分布的(d95-d5)固定为3μm且对d5进行各种变化的粒度分布的氧化铈的研磨液(样品14~18),实施与表1的样品1~7同样的外周端面的端面研磨,计算出上述的研磨速率比。此时关于氧化铈的粒度分布的dpeak、d50、相对频率的峰数的规格与样品1~7中使用的氧化铈相同。

[0094]

[表3]

[0095] d5[μm]研磨速率比样品140.30.80样品150.50.81样品160.70.83样品171.00.82样品181.50.68

[0096]

由表3所示的结果可知,若d5超过1μm,则研磨速率比大幅变差。推测这是因为,在第1批次的时刻非常少的粒径1μm以下的颗粒数在第20批次时急剧增加。

[0097]

即,根据表3所示的结果认为:为了缓和粒径为1μm以下的磨粒的颗粒数的变动,使d5为1μm以下,从使用初期预先在研磨液中包含一定程度的粒径为1μm以下的磨粒很重要。

[0098]

以上,对本发明的研磨液、玻璃基板的制造方法以及磁盘的制造方法进行了详细说明,但本发明不限定于上述实施方式和实验例,当然可以在不脱离本发明主旨的范围内进行各种改良和变更。