1.本发明属于油田应用的化学制品技术领域,具体涉及一种适用于低温高盐深部调驱交联体系及其制备方法和应用。

背景技术:

2.随着我国陆上油田相继进入高含水期,油层深部逐渐形成大孔道或水流优势通道,常规堵调技术无法满足油藏深部问题需要,深部调驱技术应运而生。该技术是结合了调剖和聚合物驱的特点,可改善地层深部液流方向、扩大水驱波及体积,提高原油采收率,已在我国高含水油田控水增产措施中占据重要地位。在众多深部调驱技术中,冻胶调驱交联体系由于成本较低、配制简单、封堵深度及强度可控而得到最为广泛的研究与应用。但现有的冻胶调驱的交联体系无法同时满足低温和耐高盐的需求。

3.在众多深部调驱技术中,冻胶调驱交联体系由于成本较低、配制简单、封堵深度及强度可控而得到最为广泛的研究与应用。例如公开号为cn103980872a 的中国发明专利提供了一种适用于低温油藏的环境友好型堵剂,该堵剂是由两性聚丙烯酰胺0.20~0.60%、有机锆交联剂0.50~2.0%和余量水组成,能在25~35℃低温下形成不流动的高强度冻胶体系,但高盐条件下稳定性大幅下降,不适用于高盐油藏的深部调驱。公开号为cn102304354a的中国发明专利提供了一种低温深部凝胶调剖堵水剂及其制备方法,该堵剂是由高分子絮凝剂0.08~0.2%、双氰胺改性脲醛类树脂延迟交联剂0.18~0.25%、工业纯碱0.05~0.20%、间氨基苯酚0.01~0.02%和余量水组成,20~50℃低温下形成不流动的高强度冻胶体系,但高盐条件下同样稳定性大幅下降,也不适用于高盐油藏的深部调驱。公开号为cn106916249a的中国发明专利提供了一种适用于低温高盐油藏堵水调剖用的堵剂,该堵剂是由丙烯酰胺5.00~7.00%、n,n-亚甲基双丙烯酰胺0.50~0.70%、过硫酸铵0.40~0.60%、铁氰化钠0.06~0.10%和余量水组成,在低温(30~60℃) 高盐(》2.0

×

105mg/l)条件下可形成高强度冻胶,可对高渗透地层或优势通道形成有效封堵,但在低于30℃条件下无法成胶。公开号为cn106749899a的中国发明专利提供了一种抗高温高盐调剖堵水用聚合物成胶剂的制备方法,该成胶剂中是由多种耐温抗盐水解功能单体、改性主剂聚合而得到的,溶解性与热稳定性好,适用于温度≥110℃、矿化度≥10万ppm的高温高盐油藏,但在低温条件下无法成胶。

4.国内外有大量低温(20~40℃)高盐(矿化度》6.0

×

105mg/l)油藏,现有调剖体系无法满足其深部调驱的需求,因此,研发低温耐高盐调剖体系,填补国内外空白,意义重大。

技术实现要素:

5.为解决现有调剖体系在低温高盐油藏无法成胶或成胶后稳定性差的问题,本发明提供了一种可适用于低温(20~40℃)高盐(矿化度》6

×

105mg/l)油藏的深部调驱、成胶时间36~96h可控、成冻强度e~h级别可调、且制备方法简单实用的调剖体系,实现低温高盐油藏、有效封堵优势渗流通道、提高油藏采收率的目的。

6.本发明的目的在于提供一种低温耐高盐深部调驱交联体系,包含高分子絮凝剂、六亚甲基四胺、间苯二酚、小分子有机酸、水。以质量百分比来计,所述的调驱交联体系中含有0.1~1.0%高分子絮凝剂、0.1~1.0%六亚甲基四胺、 0.01~0.2%间苯二酚、0.05~1.0%小分子有机酸、及余量的水,优选含有0.3~0.6%高分子絮凝剂、0.3~0.6%六亚甲基四胺、0.01~0.1%间苯二酚、0.1~0.5%小分子有机酸、及余量的水。

7.其中,上述的高分子絮凝剂分子量为1000~2000万,优选为1000~1200万;高分子絮凝剂选自阴离子型高分子絮凝剂、非离子型高分子絮凝剂中的至少一种,优选选自阴离子型聚丙烯酰胺或其共聚物、非离子型聚丙烯酰胺或其共聚物中的至少一种;上述的小分子有机酸选自碳原子数为1~18的饱和或不饱和的、直链或带有支链的脂肪酸,优选选自乙酸、丁酸、丙烯酸、油酸、乳酸、月桂酸、琥珀酸、硬脂酸、卤代乙酸的至少一种。

8.本发明的另一目的在于提供一种上述低温耐高盐深部调驱交联体系的制备方法,包含将包含有所述的高分子絮凝剂、六亚甲基四胺、间苯二酚、小分子有机酸、水在内的组分混和均匀后,即得所述的低温耐高盐深部调驱交联体系。具体包含以下步骤:

9.步骤(1)将高分子絮凝剂加入到水中,搅拌至完全溶解,得到高分子絮凝剂溶液;

10.步骤(2)向步骤(1)得到的高分子絮凝剂溶液中加入六亚甲基四胺、间苯二酚和小分子有机酸,搅拌后静置后即得低温耐高盐深部调驱交联体系。

11.上述制备过程中,步骤(1)中搅拌温度为20~40℃,搅拌时间为2~3h;步骤(2)中依次加入六亚甲基四胺、间苯二酚和小分子有机酸;所述步骤(2) 中搅拌温度为20~40℃,搅拌时间为0.5~1h。

12.以上步骤(2)得到的调驱交联体系可以通过老化处理成胶,老化温度为 20~40℃,老化时间为36~96h,至完全成胶。步骤(2)得到的调驱交联体系需要在储层中完成交联,此过程是动态老化过程。上述调驱交联体系的老化处理为模拟其在地层的成胶过程,完成交联的调驱交联体系才可能实现目标调驱效果。

13.本发明中将高分子絮凝剂、六亚甲基四胺、间苯二酚、小分子有机酸在水中混合均匀后,得到调驱交联体系溶液,该溶液可在低温条件下自发交联。溶液中的高分子絮凝剂具有增稠和交联双重作用;六亚甲基四胺和间苯二酚可形成复合交联剂,参与交联反应,并且具有屏蔽盐离子的作用;小分子有机酸具有促交联和增强抗盐的双重作用。在老化过程中,小分子脂肪酸提供酸性环境,可以促使六亚甲基四胺和间苯二酚发生化学反应,得到的产物可与高分子絮凝剂发生交联反应,从而形成冻胶强度高、稳定性好的调驱交联体系;此外,六亚甲基四胺、间苯二酚和小分子有机酸具有屏蔽盐离子的作用,能够显著降低盐离子对交联体系的影响,同时增强体系的抗盐性能。

14.本发明的再一目的在于提供一种上述调驱交联体系或者根据上述制备方法得到的调驱交联体系的应用,该调驱交联体系可以用于低温高盐油藏的深部调驱施工,具体地,上述调驱交联体系可适用于低温温度为20~40℃,高盐的矿化度为6.0

×

105~10.0

×

105mg/l条件下的油藏调驱施工。

15.本发明提供了一种适用于低温高盐油藏的深部调驱交联体系,可适用于低温高盐油藏的深部调驱,成胶时间36~96h可控,成冻强度e~h级别可调。

16.与现有技术相比,本发明的优点在于:

17.1.本发明提供的调驱交联体系可满足低温条件(温度20~40℃)成胶效果好、高盐

条件下(矿化度高于6

×

105mg/l)稳定性好的要求,本发明所提供的调驱交联体系性能优异,低温条件下冻胶强度高,高盐条件下稳定性好,稳定180天后不破胶,而且封堵强度高,可对高渗透率地层或优势通道形成有效封堵,提高采收率效果显著;

18.2.本发明提供的调驱交联体系可对低温高盐油藏高含水地层形成有效封堵,封堵率高,提高波及强度,进而提高采收率,而且成冻时间可控,成冻强度可调,可满足低温高盐油藏的调驱施工的要求;

19.3.本发明提供的调驱交联体系的制备方法,工艺简单、易行,且成本低廉,在油藏调驱方面具有广阔的应用前景。

具体实施方式

20.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

21.实施例中所采用的原料及来源如下:

22.实施例中的高分子絮凝剂为聚丙烯酰胺,六亚甲基四胺和间苯二酚都为市售工业级产品,小分子脂肪酸为草酸;实施例和对比例中所用到的化学品均来源于中国石油大学(华东)。

23.以下实施例中,所用水为高矿化度水:总矿化度7.0

×

105mg/l,ca

2+

、mg

2+

离子浓度3000mg/l。

24.实施例中所采用的测试方法如下:

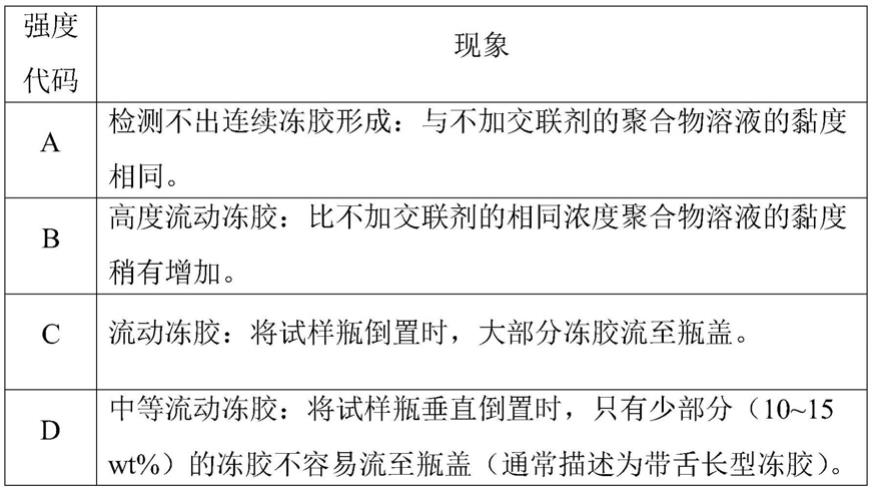

25.以下实施例中参考sydansk等人提出的gsc(gel strength codes)目测代码评价方法来测定液体交联体系的成胶时间及成胶强度。具体操作为:取15ml 成胶液置于试样瓶内,以强度级别连续不发生变化的时间作为液体胶塞的成胶时间,根据目测结果,按照冻胶强度等级划分表来判断调驱交联体系的成胶时间及成胶强度。

26.冻胶强度等级划分见表1。

27.表1.冻胶强度等级划分表

[0028][0029][0030]

实施例1

[0031]

一种适用于低温高盐油藏深部调驱交联体系,质量百分比组成为:0.30%高分子絮凝剂、0.40%六亚甲基四胺、0.01%间苯二酚、0.10%小分子有机酸、水 99.19%。各组分质量为:高分子絮凝剂0.30g;六亚甲基四胺0.40g;间苯二酚 0.01g;小分子有机酸0.10g;水99.19g。

[0032]

其制备方法如下:

[0033]

(1)取99.19g水边搅拌边向水中加入高分子絮凝剂0.30g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0034]

(2)然后边搅拌边缓慢加入六亚甲基四胺0.40g、间苯二酚0.01g、小分子有机酸0.10g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0035]

(3)将成胶液置于多个安瓶中,用酒精灯烧结密封后,分别置于20℃、30℃、 40℃烘箱中老化,并间隔一定时间观察其成胶情况,成胶时间见表2。

[0036]

考察本实施例的调驱交联体系在低温高盐温度(温度20~40℃,总矿化度 7.0

×

105mg/l,ca

2+

、mg

2+

离子浓度3000mg/l)条件下的成胶性能,结果见表2。

[0037]

表2.实施例1的冻胶堵剂在低温高盐条件下的成胶性能

[0038]

温度20℃30℃40℃成胶时间97h69h51h成胶强度e级别f级别g级别

[0039]

结果表明,实施例1制备的调驱交联体系在低温高盐条件下具有较好的成胶效果,成胶时间51~97小时,成胶强度e~g级别。

[0040]

实施例2

[0041]

一种适用于低温高盐油藏深部调驱交联体系,质量百分比组成为:0.40%高分子絮凝剂、0.50%六亚甲基四胺、0.04%间苯二酚、0.15%小分子有机酸、水 98.91%。各组分质量为:高分子絮凝剂0.40g;六亚甲基四胺0.50g;间苯二酚 0.04g;小分子有机酸0.15g;水98.91g。

[0042]

其制备方法如下:

[0043]

(1)取98.91g水边搅拌边向水中加入高分子絮凝剂0.40g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0044]

(2)然后边搅拌边缓慢加入六亚甲基四胺0.50g、间苯二酚0.04g、小分子有机酸0.15g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0045]

(3)将成胶液置于多个安瓶中,用酒精灯烧结密封后,分别置于20℃、30℃、 40℃烘箱中老化,并间隔一定时间观察其成胶情况,成胶时间见表3。

[0046]

考察本实施例的调驱交联体系在低温高盐温度(温度20~40℃,总矿化度 7.0

×

105mg/l,ca

2+

、mg

2+

离子浓度3000mg/l)条件下的成胶性能,结果见表3。

[0047]

表3.实施例2的冻胶堵剂在低温高盐条件下的成胶性能

[0048]

温度20℃30℃40℃成胶时间89h57h45h成胶强度f级别g级别g级别

[0049]

结果表明,实施例2制备的调驱交联体系在低温高盐条件下具有较好的成胶效果,成胶时间45~89小时,成胶强度f~g级别。

[0050]

实施例3

[0051]

一种适用于低温高盐油藏深部调驱交联体系,质量百分比组成为:0.50%高分子絮凝剂、0.60%六亚甲基四胺、0.05%间苯二酚、0.20%小分子有机酸、水 98.65%。各组分质量为:高分子絮凝剂0.50g;六亚甲基四胺0.60g;间苯二酚 0.05g;小分子有机酸0.20g;水98.65g。

[0052]

其制备方法如下:

[0053]

(1)取98.65g水边搅拌边向水中加入高分子絮凝剂0.50g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0054]

(2)然后边搅拌边缓慢加入六亚甲基四胺0.60g、间苯二酚0.05g、小分子有机酸0.20g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0055]

(3)将成胶液置于多个安瓶中,用酒精灯烧结密封后,分别置于20℃、30℃、40℃烘

箱中老化,并间隔一定时间观察其成胶情况,成胶时间见表4。

[0056]

考察本实施例的调驱交联体系在低温高盐温度(温度20~40℃,总矿化度 7.0

×

105mg/l,ca

2+

、mg

2+

离子浓度3000mg/l)条件下的成胶性能,结果见表4。

[0057]

表4.实施例3的冻胶堵剂在低温高盐条件下的成胶性能

[0058]

温度20℃30℃40℃成胶时间81h52h40h成胶强度f级别g级别h级别

[0059]

结果表明,本实施例3制备的调驱交联体系在低温高盐条件下具有较好的成胶效果,成胶时间40~81小时,成胶强度f~h级别。

[0060]

实施例4

[0061]

考察本发明调驱交联体系在高盐条件下的稳定性

[0062]

一种适用于低温高盐油藏深部调驱交联体系,质量百分比组成为:0.50%高分子絮凝剂、0.60%六亚甲基四胺、0.05%间苯二酚、0.20%小分子有机酸、水 98.65%。各组分质量为:高分子絮凝剂0.50g;六亚甲基四胺0.60g;间苯二酚0.05g;小分子有机酸0.20g;水98.65g。

[0063]

其制备方法如下:

[0064]

(1)取98.65g水边搅拌边向水中加入高分子絮凝剂0.50g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0065]

(2)然后边搅拌边缓慢加入六亚甲基四胺0.60g、间苯二酚0.05g、小分子有机酸0.20g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0066]

(3)将成胶液置于安瓶中,用酒精灯烧结密封后,置于30℃烘箱中;将冻胶置于30℃烘箱中长时间老化,定期考察调驱交联体系的强度变化及脱水量。实验结果见表5。

[0067]

表5.实施例4调驱交联体系在高盐条件下的稳定性结果

[0068]

考察时间10天30天60天90天180天强度g级别g级别g级别g级别g级别脱水量无脱水无脱水无脱水无脱水无脱水

[0069]

由结果可知,使用高矿化度、高硬度水配制的调驱交联体系,长时间老化后,强度不变,几乎无脱水,说明本发明的调驱交联体系在高盐条件下具有良好的稳定性。

[0070]

实施例5

[0071]

考察本发明调驱交联体系的封堵能力(参考标准sy/t 5590-2004调剖剂性能评价方法进行测试)

[0072]

一种适用于低温高盐油藏深部调驱交联体系,质量百分比组成为:0.50%高分子絮凝剂、0.60%六亚甲基四胺、0.05%间苯二酚、0.20%小分子有机酸、水 98.65%。各组分质量为高分子絮凝剂0.50g;六亚甲基四胺0.60g;间苯二酚0.05g;小分子有机酸0.20g;水98.65g。

[0073]

其制备方法如下:

[0074]

(1)取98.65g水边搅拌边向水中加入高分子絮凝剂0.50g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0075]

(2)然后边搅拌边缓慢加入六亚甲基四胺0.60g、间苯二酚0.05g、小分子有机酸

0.20g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0076]

使用上述制备的成胶液,考察调驱交联体系的封堵能力,实验步骤如下:

[0077]

(1)将长20cm,内径5cm的高渗透管填砂管填充砂砾(60~80目),模拟油藏高渗透层,并且将填砂管抽真空,饱和盐水;

[0078]

(2)用盐水水驱至压力稳定,测得填砂管的初始渗透率(记为k1);

[0079]

(3)将制备的成胶液反向注入填砂管,注入量为0.3pv(填砂管孔隙体积),随后用0.1pv盐水进行顶替,然后将填砂管置于40℃烘箱中老化96h后凝成胶;

[0080]

(4)进行后续水驱至压力稳定,测定填砂管堵后渗透率(记为k2),按照公式e=(k1/k2)/k1,计算得到封堵率。结果见表6。

[0081]

表6实施例5调驱交联体系的封堵能力

[0082]

封堵前渗透率k1/μm2封堵后渗透率k1/μm2封堵率e/%2.700.0798.3

[0083]

结果表明,本发明实施例5提供的调驱交联体系在低温高盐条件下具有很强的封堵能力,在低温高盐油藏施工中能够对高渗透层或大孔道进行有效封堵。

[0084]

实施例6

[0085]

考察本发明调驱交联体系的提高采收率能力(参考标准sy/t 6424-2014复合驱油体系性能测试方法进行测试)

[0086]

一种适用于低温高盐油藏深部调驱交联体系,质量百分比组成为:0.50%高分子絮凝剂、0.60%六亚甲基四胺、0.05%间苯二酚、0.20%小分子有机酸、水 98.65%。各组分质量为高分子絮凝剂0.50g;六亚甲基四胺0.60g;间苯二酚0.05g;小分子有机酸0.20g;水98.65g。

[0087]

其制备方法如下:

[0088]

(1)取98.65g水边搅拌边向水中加入高分子絮凝剂0.50g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0089]

(2)然后边搅拌边缓慢加入六亚甲基四胺0.60g、间苯二酚0.05g、小分子有机酸0.20g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0090]

使用上述制备的成胶液,考察调驱交联体系的提高采收率能力,实验步骤如下:

[0091]

(1)填砂管长20cm,内径5cm,分别用低目数(60~80目)和高目数(100~120 目)砂砾填充高渗透填砂管和低渗透填砂管,分别模拟油藏高渗透地层和低渗透地层,并且将填砂管抽真空,饱和盐水;

[0092]

(2)用盐水驱替填砂管至稳定压力,测定高、低渗填砂管渗透率;

[0093]

(3)饱和原油:将填砂管饱和原油,直至出口端产出液全为原油(注入速度由0.05ml/逐次升至1ml/min),记录饱和原油体积,计算含油饱和度,将饱和原油的填砂管置于40℃烘箱中老化96h;

[0094]

(4)水驱:1ml/min速度水驱并联的高、低渗填砂管,记录产出液体积、产出原油体积及产出水体积,直至产出液含水率为98%,计算水驱原油采收率;

[0095]

(5)反向注入冻胶堵剂成胶液,注入总体积为0.3pv(高渗透率填砂管孔隙体积),然后用盐水顶替,将并联的高、低渗填砂管置40℃烘箱中老化96h,候凝成胶;

[0096]

(6)后续水驱:以1ml/min速度水驱并联的高、低渗填砂管,记录产出液体积、产出

原油体积及产出水体积,直至产出液含水率再次达到98%,计算后续水驱原油采收率增值。结果见表7所示。

[0097]

表7.本发明实施例6调驱交联体系的提高采收率能力

[0098] 高渗管采收率/%低渗管采收率/%总采收率/%注调驱交联体系前62.345.3233.10注调驱交联体系后71.0163.4368.97

[0099]

实验结果见表7,结果表明注入调驱交联体系后,低渗填砂管采收率明显增加,剩余油被采出,总采收率增值达52.00%,说明本发明的调驱交联体系能够有效地封堵高渗透出水优势通道,进而有效提高采收率,提高波及程度。

[0100]

对比例1

[0101]

以有机铬交联的调驱交联体系(参考文献:王斌,王栋,李补鱼.一种深部调剖用聚合物/有机铬冻胶体系[j].油田化学,1999,16(1),24-26)

[0102]

各组分的质量百分比组成为:0.70%聚丙烯酰胺、0.15%有机铬交联剂(中国石油大学(华东))、0.06%硫代硫酸钠(分析纯,中国石油大学(华东))、0.03%交联延缓剂(碳酸氢钠,分析纯,中国石油大学(华东))、水99.06%。各组分质量为:聚丙烯酰胺0.70g;有机铬交联剂0.15g;硫代硫酸钠0.06g;延缓剂0.03g;水99.06g。

[0103]

其制备方法如下:

[0104]

(1)取99.06g水边搅拌边向水中加入高分子絮凝剂0.70g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0105]

(2)然后边搅拌边缓慢加入有机铬交联剂0.15g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0106]

(3)将成胶液置于多个安瓶中,用酒精灯烧结密封后,分别置于20℃、30℃、 40℃烘箱中老化,并间隔一定时间观察其成胶情况,成胶时间见表8。

[0107]

考察本实施例的调驱交联体系在低温高盐温度(温度20~40℃,总矿化度 7.0

×

105mg/l,ca

2+

、mg

2+

离子浓度3000mg/l)条件下的成胶性能,结果见表8。

[0108]

表8.有机铬交联的调驱交联体系在低温高盐条件下的成胶性能

[0109]

温度20℃30℃40℃成胶时间未成胶未成胶未成胶成胶强度未成胶未成胶未成胶

[0110]

结果表明,对比例1制备的有机铬交联的调驱交联体系在低温高盐条件下无法成胶。

[0111]

对比例2

[0112]

酚醛树脂交联的调驱交联体系(参考文献:张艳辉,戴彩丽,纪文娟,等.南堡陆地高含水油藏弱冻胶深部调驱实验研究[j].油田化学,2013,30(1),33-36)

[0113]

各组分质量百分比组成为:0.30%聚丙烯酰胺、0.50%酚醛树脂交联剂、 99.20%水。各组分质量为:聚丙烯酰胺0.30g;酚醛树脂0.50g;水99.20g。

[0114]

其制备方法如下:

[0115]

(1)取99.20g水边搅拌边向水中加入高分子絮凝剂0.30g,持续搅拌2~3h,得到高分子絮凝剂溶液;

[0116]

(2)然后边搅拌边缓慢加入酚醛树脂0.50g,持续搅拌0.5h,得到调驱交联体系的成胶液;

[0117]

(3)将成胶液置于多个安瓶中,用酒精灯烧结密封后,分别置于20℃、30℃、 40℃烘箱中老化,并间隔一定时间观察其成胶情况,成胶时间见表9。

[0118]

考察本实施例的调驱交联体系在低温高盐温度(温度20~40℃,总矿化度 7.0

×

105mg/l,ca

2+

、mg

2+

离子浓度3000mg/l)条件下的成胶性能,结果见表9。

[0119]

表9.酚醛树脂交联的调驱交联体系在低温高盐条件下的成胶性能

[0120]

温度20℃30℃40℃成胶时间未成胶未成胶未成胶成胶强度未成胶未成胶未成胶

[0121]

结果表明,对比例2制备的酚醛树脂交联的调驱交联体系在低温高盐条件下无法成胶。

[0122]

由上述实验结果可以看出,现有技术中常用的以有机铬或酚醛树脂为交联剂的调驱交联体系在低温(20℃~40℃)高盐(6.0

×

105mg/l~10.0

×

105mg/l)条件下无法成胶,而本发明提供的调驱交联体系在低温(20℃~40℃)高盐 (6.0

×

105mg/l~10.0

×

105mg/l)条件下具有很强的封堵能力,在低温高盐油藏施工中能够对高渗透层或大孔道进行有效封堵,而且提高采收率效果显著,波及程度高。