1.本发明涉及半导体领域,特别涉及一种超厚耐高温导电胶带的生产工艺。

背景技术:

2.胶带是由基材和胶黏剂两部分组成,通过粘接使两个或多个不相连的物体连接在一起。其表面上涂有一层粘着剂。

3.现有的胶带是使用含溶剂的胶水涂布,含溶剂的胶水不能涂布出超厚的胶带,因此不能满足现有社会对超厚胶带的需求,且现有的胶带的电阻大,不能实现抗静电。

技术实现要素:

4.本发明解决的技术问题是提供一种能够制造出厚度为100-1200um,电阻为106-107ω/m2,能够实现抗静电的胶带的超厚耐高温导电胶带的生产工艺。

5.本发明解决其技术问题所采用的技术方案是:

6.一种超厚耐高温导电胶带的生产工艺,其特征在于:包括如下步骤:

7.按质量份数,将0.01-60份的丙烯酸酯类烷基单体、0.01-50份的丙烯酸酯类单体、0.01-10份的功能性丙烯酸类单体和0.01-1份的光引发剂混合反应,得到低聚物;

8.按质量份数,在得到的低聚物中加入0.01-1份的光引发剂、0.01-2份的交联剂和0.01-5份的第一类抗静电剂,搅拌均匀后得到胶水;

9.在pi膜的第一面上涂第二类抗静电剂,形成第一抗静电层,在pi膜的另一面上涂第二类抗静电剂,形成第二抗静电层,在第一抗静电层上涂所述胶水,形成第一胶水层,在第一胶水层上设置离型膜,然后将pi膜在uv固化箱内固化;

10.在第二抗静电层上涂所述胶水,形成第二胶水层,在第二胶水层上设置离型膜,然后将pi膜在uv固化箱内固化。

11.进一步的是:所述pi膜两面的涂胶厚度不同。

12.进一步的是:先涂胶水厚度较薄的一面。

13.进一步的是:所述步骤十中得到的胶带的厚度范围为100-1200um。

14.进一步的是:所述步骤六中uv固化的温度为23℃

±

1。

15.一种超厚耐高温导电胶带的生产工艺,包括如下步骤:

16.步骤一:按质量份数,将0.01-60份的丙烯酸酯类烷基单体、0.01-50份的丙烯酸酯类单体、0.01-10份的功能性丙烯酸类单体和0.01-1份的光引发剂混合反应,得到低聚物;

17.步骤二:按质量份数,在步骤一中得到的低聚物中加入0.01-1份的光引发剂、0.01-2份的交联剂和0.01-5份的第一类抗静电剂,搅拌均匀后得到胶水;

18.步骤三:在pi膜的两面上分别涂第二类抗静电剂;得到涂有第二类抗静电剂的pi膜;

19.步骤四:在涂有第二类抗静电剂的pi膜上涂布步骤二中得到的胶水,得到涂有胶水的pi膜;

20.步骤五:在涂有胶水的pi膜的表面敷离型膜,得到敷离型膜的pi膜;

21.步骤六:步骤五中敷离型膜的pi膜在uv固化箱内固化,得到一面固化的胶带;

22.步骤七:在另一面涂有第二类抗静电剂的pi膜上涂布步骤二中得到的胶水,得到另一面涂有胶水的pi膜;

23.步骤八:在另一面涂有胶水的pi膜的表面敷离型膜,得到另一面敷离型膜的pi膜;

24.步骤九:步骤八中得到的另一面敷离型膜的pi膜在uv固化箱内固化,得到超厚耐高温导电胶带。

25.本发明的有益效果是:通过本发明的生产工艺生产出的胶带的厚度能够达到100-1200um,能够满足现有生产的需求,解决了现有社会中此厚度不能实现的技术问题,本生产工艺生产出的胶带电阻小,能够达到106-107ω/m2,抗静电能力强,本发明生产的胶带可以耐高温200℃。

附图说明

26.图1为一种超厚耐高温导电胶带的结构示意图;

27.图中标记为:1、pi膜;2、第一抗静电层;3、第一胶水层;4、离型膜;5、第二抗静电层;6、第二胶水层。

具体实施方式

28.下面结合具体附图和实施方式对本发明进一步说明。

29.本技术的实施例公开了一种超厚耐高温导电胶带的生产工艺,包括如下步骤:

30.按质量份数,将0.01-60份的丙烯酸酯类烷基单体、0.01-50份的丙烯酸酯类单体、0.01-10份的功能性丙烯酸类单体和0.01-1份的光引发剂混合反应,得到低聚物;

31.按质量份数,在得到的低聚物中加入0.01-1份的光引发剂、0.01-2份的交联剂和0.01-5份的第一类抗静电剂,搅拌均匀后得到胶水;

32.在pi膜1的第一面上涂第二类抗静电剂,形成第一抗静电层2,在pi膜1的另一面上涂第二类抗静电剂,形成第二抗静电层5,在第一抗静电层2上涂所述胶水,形成第一胶水层3,在第一胶水层3上设置离型膜4,然后将pi膜1在uv固化箱内固化;

33.在第二抗静电层5上涂所述胶水,形成第二胶水层6,在第二胶水层6上设置离型膜4,然后将pi膜1在uv固化箱内固化。

34.一种超厚耐高温导电胶带的生产工艺,包括如下步骤:

35.步骤一:按质量份数,将0.01-60份的丙烯酸酯类烷基单体、0.01-50份的丙烯酸酯类单体、0.01-10份的功能性丙烯酸类单体和0.01-1份的光引发剂混合反应,得到低聚物;

36.所述丙烯酸酯类烷基单体可以是丙烯酸异辛脂、丙烯酸亚十六酯、丙烯酸异丙酯或丙烯酸癸酯,本实施案例中所述丙烯酸酯类烷基单体选用丙烯酸异辛脂;

37.所述丙烯酸酯类单体可以是丙烯酸甲酯、丙烯酸丁酯或丙烯酸乙酯,本实施案例中选用丙烯酸甲酯;

38.所述功能性丙烯酸类单体可以是甲基丙烯酸、丙烯酸、衣康酸或是丙烯酰胺,本实施案例中所述丙烯酸类单体选用甲基丙烯酸;

39.所述光引发剂可以是光引发剂184、光引发剂t100或光引发剂1173,本实施案例中

所述光引发剂选用光引发剂184;

40.步骤二:按质量份数,在步骤一中得到的低聚物中加入0.01-1份的光引发剂、0.01-2份的交联剂和0.01-5份的第一类抗静电剂,搅拌均匀后得到胶水;

41.所述光引发剂可以是光引发剂184、光引发剂tpo、光引发剂1173、光引发剂907、光引发剂369或光引发剂819中的一种或几种的混合物,本实施案例中所述光引发剂选用光引发剂184;

42.所述交联剂可以是1,6-乙二醇双丙烯酸酯、二缩丙二醇双丙烯酸酯、三酸丙二醇双丙烯酸酯或三羟甲基丙烷烯酸酯中的一种或几种中的混合物,所述交联剂选用1,6-乙二醇双丙烯酸酯;

43.所述第一类抗静电剂为阴离子型亚胺盐,可以是三氟甲磺酰亚铵锂、三氟甲磺酸锂、四氟硼酸锂,四氟硼酸钠基中的一种或几种的混合物,本实施案例中所述第一类抗静电剂为三氟甲磺酰亚铵锂;

44.步骤三:在pi膜1的两面上分别涂第二类抗静电剂;得到两面都涂有第二类抗静电剂的pi膜1;

45.所述第二类抗静电剂为阳离子型季铵盐抗静电剂,可以是乙基烷基醚硫酸铵盐、十八烷基二甲基羟乙基季铵硝酸盐、双(β-羟乙基)牛油胺、乙烯基苯基三甲基氯化铵中的一种或几种的混合物,本实施案例中所述第二类抗静电剂选用乙基烷基醚硫酸铵盐;

46.步骤四:在涂有第二类抗静电剂的pi膜1上涂布步骤二中得到的胶水,得到涂有胶水的pi膜1;

47.步骤五:在涂有胶水的pi膜1的表面敷离型膜4,得到敷离型膜4的pi膜1;

48.步骤六:步骤五中敷离型膜4的pi膜1在uv固化箱内固化,得到一面固化的胶带;

49.步骤七:在另一面涂有第二类抗静电剂的pi膜1上涂布步骤二中得到的胶水,得到另一面涂有胶水的pi膜1;

50.步骤八:在另一面涂有胶水的pi膜1的表面敷离型膜4,得到另一面敷离型膜4的pi膜1;

51.步骤九:步骤八中得到的另一面敷离型膜4的pi膜1在uv固化箱内固化,得到超厚耐高温导电胶带。

52.所述pi膜1是聚酰亚胺薄膜,所述pi膜1作为基材。

53.在上述基础上,所述pi膜1两面的涂胶厚度不同。

54.在上述基础上,先涂胶水厚度较薄的一面。

55.在上述基础上,所述步骤九中得到的胶带的厚度范围为100-1200um。

56.在上述基础上,所述步骤六中uv固化的温度为23℃

±

1。

57.所述步骤六中uv固化的温度可以是22℃、22.5℃或23℃,本实施案例中所述步骤六中uv固化的温度为22℃。

58.实施例一:

59.一种超厚耐高温导电胶带的生产工艺,包括如下步骤:

60.步骤一:将10份的丙烯酸异辛脂、50份的丙烯酸甲酯、3份的甲基丙烯酸和0.9份的光引发剂184混合反应,得到低聚物;

61.步骤二:在步骤一中得到的低聚物中加入0.1份的光引发剂184、0.3份的1,6-乙二

醇双丙烯酸酯和5份的乙基烷基醚,搅拌均匀后得到胶水;

62.步骤三:在pi膜1的两面上分别涂乙基烷基醚硫酸铵盐;得到涂有乙基烷基醚硫酸铵盐的pi膜1;

63.步骤四:在涂有乙基烷基醚硫酸铵盐的pi膜1上涂布步骤二中得到的胶水,得到涂有胶水的pi膜1;

64.步骤五:在涂有胶水的pi膜1的表面敷离型膜4,得到敷离型膜4的pi膜1;

65.步骤六:步骤五中敷离型膜4的pi膜1在uv固化箱内固化,得到一面固化的胶带;

66.步骤七:在另一面涂有乙基烷基醚硫酸铵盐的pi膜1上涂布步骤二中得到的胶水,得到另一面涂有胶水的pi膜1;

67.步骤八:在另一面涂有胶水的pi膜1的表面敷离型膜4,得到另一面敷离型膜4的pi膜1;

68.步骤九:步骤八中得到的另一面敷离型膜4的pi膜1在uv固化箱内固化,得到超厚耐高温导电胶带。

69.实施例二:

70.一种超厚耐高温导电胶带的生产工艺,包括如下步骤:

71.步骤一:将30份的丙烯酸亚十六酯、25份的丙烯酸丁酯、6份的丙烯酸和0.6份的光引发剂tpo混合反应,得到低聚物;

72.步骤二:在步骤一中得到的低聚物中加入0.6份的光引发剂tpo、1.2份的二缩丙二醇双丙烯酸酯和2.6份的硫酸铵盐,搅拌均匀后得到胶水;

73.步骤三:在pi膜1的两面上分别涂十八烷基二甲基羟乙基季铵硝酸盐;得到涂有十八烷基二甲基羟乙基季铵硝酸盐的pi膜1;

74.步骤四:在涂有十八烷基二甲基羟乙基季铵硝酸盐的pi膜1上涂布步骤二中得到的胶水,得到涂有胶水的pi膜1;

75.步骤五:在涂有胶水的pi膜1的表面敷离型膜4,得到敷离型膜4的pi膜1;

76.步骤六:步骤五中敷离型膜4的pi膜1在uv固化箱内固化,得到一面固化的胶带;

77.步骤七:在另一面涂有十八烷基二甲基羟乙基季铵硝酸盐的pi膜1上涂布步骤二中得到的胶水,得到另一面涂有胶水的pi膜1;

78.步骤八:在另一面涂有胶水的pi膜1的表面敷离型膜4,得到另一面敷离型膜4的pi膜1;

79.步骤九:步骤八中得到的另一面敷离型膜4的pi膜1在uv固化箱内固化,得到超厚耐高温导电胶带。

80.实施例三:

81.一种超厚耐高温导电胶带的生产工艺,包括如下步骤:

82.步骤一:将60份的丙烯酸异丙酯、5份的丙烯酸乙酯、9份的丙烯酰胺和0.2份的光引发剂1173混合反应,得到低聚物;

83.步骤二:在步骤一中得到的低聚物中加入0.9份的光引发剂1173、2份的三羟甲基丙烷烯酸酯和0.1份的十八烷基二甲基羟,搅拌均匀后得到胶水;

84.步骤三:在pi膜1的两面上分别涂乙烯基苯基三甲基氯化铵;得到涂有乙烯基苯基三甲基氯化铵的pi膜1;

85.步骤四:在涂有乙烯基苯基三甲基氯化铵的pi膜1上涂布步骤二中得到的胶水,得到涂有胶水的pi膜1;

86.步骤五:在涂有胶水的pi膜1的表面敷离型膜4,得到敷离型膜4的pi膜1;

87.步骤六:步骤五中敷离型膜4的pi膜1在uv固化箱内固化,得到一面固化的胶带;

88.步骤七:在另一面涂有乙烯基苯基三甲基氯化铵的pi膜1上涂布步骤二中得到的胶水,得到另一面涂有胶水的pi膜1;

89.步骤八:在另一面涂有胶水的pi膜1的表面敷离型膜4,得到另一面敷离型膜4的pi膜1;

90.步骤九:步骤八中得到的另一面敷离型膜4的pi膜1在uv固化箱内固化,得到超厚耐高温导电胶带。

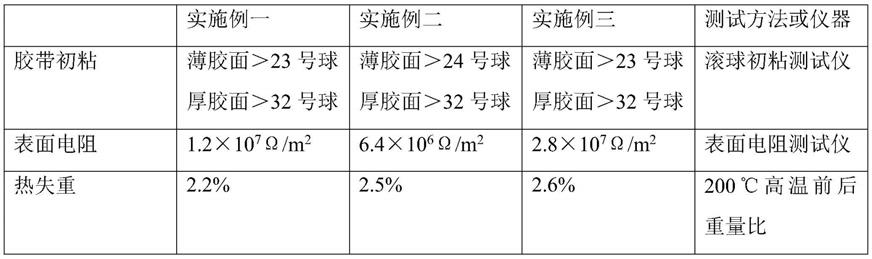

91.以下为实验数据:

[0092][0093]

说明:薄胶面>23号球,即本胶带的薄胶面可以粘住23号球。

[0094]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。