1.本实用新型属于胶粘带领域,具体地,涉及一种可识别的锂电池用胶带。

背景技术:

2.随着技术的不断革新,对锂电池的要求也越来越高,锂电池也趋向于高能量密度、轻质化、抗跌落方向发展,特别是锂电池内部极耳、收尾、绕胶等位置的贴合影响着锂电池的安全性和稳定性。现有的解决方案是通过用胶带来固定,胶带制备的方法是以透明pet薄膜为基材,涂布常温具有粘结性的胶水,胶水内添加标识物,进而胶带具有可识别定位功能,提高制成可靠性,例如专利cn202124592u,以绿色颜料作为标识物,将绿色颜料掺入丙烯酸胶水以形成具有绿色颜料的胶水层。然而,标识物随着胶水层直接浸泡在电解液中,随着胶带的使用时间增长,标识物容易在电解液中溶出,游离在电解液中的标识物容易对电池的电化学性能产生影响,同时颜料等标识物的添加也会牺牲胶水的耐电解液性能,使胶带容易脱落,造成短路风险。针对现有胶带的缺点,本发明采用具有可识别功能的耐电解液基材,涂布胶水制成胶带,耐电解液性能优异且无颜料析出风险,进而提高电池的安全性能。

技术实现要素:

3.本实用新型的目的在于提供一种可识别的锂电池用胶带,以使具有标识物的锂电池用胶带具有更佳的耐电解液能力,防止胶带中的标识物在电解液中溶出。

4.根据本实用新型的一个方面,提供一种可识别的锂电池用胶带:包括背衬和挡止层,背衬上设有标识物,背衬包括两个背对设置的背衬表面,至少一个背衬表面上复合挡止层,通过在背衬表面复合挡止层以阻止标识物从背衬表面溶出。

5.优选地,背衬的两个背衬表面都复合有挡止层。

6.本实用新型提供的锂电池用胶带适用于浸泡在电解液环境中的电池元件,通过在锂电池用胶带的背衬表面复合挡止层以在背衬和电解液之间形成隔离,避免背衬上的标识物因长期浸泡在电解液中而溶出,由此,使与锂电池用胶带能够长时间保持可识别的性能,也避免了由于标识物溶出而对电池的电学性能产生负面影响。

7.可选地,挡止层为由耐电解液保护层。可以采用耐电解液的物料通过直接贴合或者以涂布等行业内常规的涂覆方式在背衬的表面形成耐电解液保护层,可选地,可以以聚乙烯、聚丙乙烯、聚氨酯、聚丙烯酸、聚烯烃、聚苯乙烯嵌段共聚物等耐电解液基材、试剂等物料形成的层状结构作为耐电解液保护层。

8.可选地,在挡止层的表面复合由胶粘剂形成的胶粘层。

9.可选地,挡止层为由胶粘剂形成的胶粘层。以涂布等行业内常规的上胶方式在背衬表面涂覆胶粘剂以形成挡止层,挡止层具有胶粘力,由此,挡止层不仅能够对背衬上的标识物起到保护的作用,还能够直接充当胶带的胶粘层,从而实现了挡止层和胶粘层的整合,有利于使锂电池用胶带保持轻薄。

10.可选地,挡止层为连续的条带结构,挡止层完全覆盖与其复合的背衬表面。

11.可选地,挡止层由多个间隔设置的块状单元组成,块状单元的排布满足使挡止层覆盖背衬上设有标识物的位置。

12.可选地,背衬包括基膜,标识物嵌合于基膜中。可以采用pet、pp、pi、ops等塑料粒子作为基膜的基材,将标识物添加到上述的塑料粒子中,通过共挤出拉伸,而形成标识物嵌合在基膜中的背衬。由此,标识物能够被基膜包裹,从而使标识物溶出的难度增大,以更彻底地避免标识物溶出。

13.可选地,背衬包括基膜,标识物复合在基膜的表面。可以通过涂布等行业内常规的工艺在基膜表面涂覆含有标识物的溶液,以形成挡止层。

14.可选地,标识物为颜料。

附图说明

15.图1为实施例1中的锂电池用胶带的层状结构图;

16.图2为实施例2中的锂电池用胶带的层状结构图;

17.图3为实施例3中的锂电池用胶带的层状结构图。

18.附图中的各个部件与编号的对应关系如下:1.背衬,11.基膜,12.着色表面,2.胶粘层,3.耐电解液保护层

具体实施方式

19.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

20.在以下实施例中所涉及的丙烯酸胶水为参考实用新型专利cn202124592u所提供的胶水制备方法所制得,具体步骤操作如下:

21.用3千克的甲苯溶解过0.3千克的过氧化苯甲酰作为引发剂滴定3千克的丙烯酸丁酯、9千克的醋酸乙烯、52千克的醋酸乙酯、28千克的丙烯酸异辛酯、1.5千克的甲基丙烯酸羟乙酯、2千克的丙烯酸的混合溶液,温度为80℃,滴定时间为2小时,自反应时间为2.5小时,最后,加入1.2千克的多氰异酸脂搅拌30min,制得成品。

22.实施例1

23.本实施例提供一种可识别的锂电池用胶带,该锂电池用胶带包括背衬1和挡止层。采用绿色颜料作为上述锂电池用胶带的标识物,将绿色颜料加入到pet母粒中,采用常规的共挤出拉伸工艺形成锂电池用胶带的背衬1,在该背衬1中,作为标识物的绿色颜料嵌合于有pet母粒所形成的基膜11中。可替代的,在其他的实施方式中,可以根据实际需要,采用pp、pi、ops等行业内常用的塑料粒子替代pet母粒以形成基膜11。在本实施例中,利用涂布机将丙烯酸胶水涂布在基膜11的表面上,烘干丙烯酸酯胶水的水分,由此,在基膜11的表面形成挡止层,该挡止层还具有胶粘特性,可以直接充当本实施例提供的锂电池用胶带的胶粘层2。本实施例的锂电池用胶带的层状结构如图1所示。

24.实施例2

25.本实施例提供一种可识别的锂电池用胶带,该锂电池用胶带包括背衬1和挡止层。

本实施例采用pet薄膜作为背衬1的基膜11,可替代的,在其他的实施方式中,可以根据实际需要,采用pp、pi、ops等行业内常用的薄膜基材替代pet薄膜以作为背衬1的基膜11。本实施例以绿色颜料作为上述锂电池用胶带的标识物,使绿色颜料溶于正庚烷溶液中以形成均匀的溶液,利用涂布机将上述溶液涂布于上述锂电池用胶带的基膜11表面,烘干,从而使绿色颜料附着在基膜11的表面,以形成着色表面12。利用涂布机将丙烯酸胶水涂布在着色表面12上,烘干丙烯酸酯胶水的水分,从而在着色表面12上形成挡止层,该挡止层还具有胶粘特性,可以直接充当本实施例提供的锂电池用胶带的胶粘层2。本实施例的锂电池用胶带的层状结构如图2所示。

26.实施例3

27.本实施例提供一种可识别的锂电池用胶带,该锂电池用胶带包括背衬1和挡止层。本实施例采用pet薄膜作为背衬1的基膜11,可替代的,在其他的实施方式中,可以根据实际需要,采用pp、pi、ops等行业内常用的薄膜基材替代pet薄膜以作为背衬1的基膜11。本实施例以绿色颜料作为上述锂电池用胶带的标识物,使绿色颜料溶于正庚烷溶液中以形成均匀的溶液,利用涂布机将上述溶液涂布于上述锂电池用胶带的基膜11表面,烘干,从而使绿色颜料附着在基膜11的表面,以形成着色表面12。进一步地,利用涂布机将聚苯乙烯嵌段共聚物的甲苯溶液涂布在着色表面12上,烘干,从而在着色表面12形成耐电解液保护层3,以该耐电解液保护层3作为本实施例的锂电池用胶带的挡止层。利用涂布机将丙烯酸胶水涂布在挡止层的表面上,烘干丙烯酸酯胶水的水分,使得耐电解液保护层3的表面形成胶粘层2。本实施例的锂电池用胶带的层状结构如图3所示。

28.对比例

29.本实施例依据实用新型专利cn202124592u所提供的胶带制取方法,制备锂电池用胶带,具体步骤操作如下:

30.a、制作丙烯酸胶水;

31.用3千克的甲苯溶解过0.3千克的过氧化苯甲酰作为引发剂滴定3千克的丙烯酸丁酯、9千克的醋酸乙烯、52千克的醋酸乙酯、28千克的丙烯酸异辛酯、1.5千克的甲基丙烯酸羟乙酯、2千克的丙烯酸的混合溶液,温度为80℃,滴定时间为2小时,自反应时间为2.5小时;

32.b、将绿色颜料放在丙烯酸胶水中浸泡72小时后,加入1.2千克的多氰异酸脂搅拌30min;

33.c、将b中制的溶液涂布于基带1上,然后依次进行烘干、冷却、收卷。

34.测试例

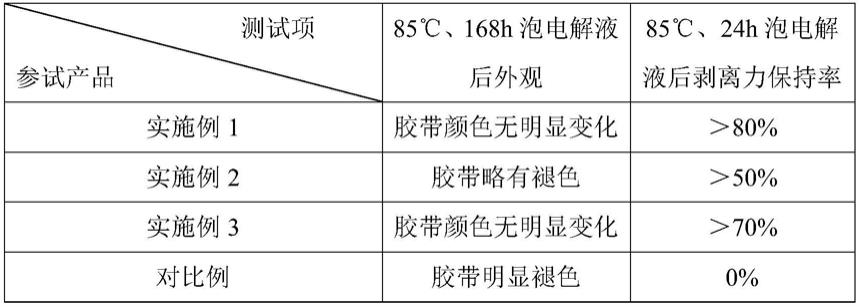

35.采用实施例1~3及对比例所分别制得的锂电池用胶带开展浸泡实验,实验结果如表1所示。测试结果说明,实施例1~3所制得的锂电池用胶带的耐电解液性能明显优于对比例所制得的锂电池用胶带,实施例1~3将作为标识物的颜料整合到胶带的背衬1中,使颜料与电解液相隔离,能够有效地避免颜料在电解液中的溶出。

36.表1锂电池用胶带浸泡实验测试结果

[0037][0038]

以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。