1.本发明属于高分子材料技术领域,特别涉及一种聚碳酸亚丙酯型聚氨酯胶黏剂及其制备方法与应用。

背景技术:

2.聚氨酯合成革是用来替代天然皮革的理想材料,由于其独特性,已广泛应用于服装,箱包,鞋革,汽车,电子包装,沙发家居等领域。随着人们生活水平日益提高,市场对聚氨酯合成革的品质要求也随之提升,高物性产品逐渐成为人们青睐的产品。

3.近年来,传统的湿法发泡合成革产品销量走低,以纺织布基为基材的合成革产品市场占有率节节攀升。表面涂层的耐水解,耐磨等高物性可以从原材料设计着手,只需要考虑原材料本身的耐水解等特性即可,而胶黏剂连接面层和纺织布基,不仅需要考虑材料本身的物性,还需要提高和界面之间的粘结强度,在外界环境温度,湿度,外力等作用下,在使用期限内,随着时间推移,要求和纺织布基之间保持较高的结合强度。因此,胶黏剂在聚氨酯合成革产品中起着至关重要的作用。

4.聚氨酯胶黏剂分为单组份胶黏剂和双组份胶黏剂。双组份胶黏剂具有性能可调,应用范围广,粘结性能好的优点。但双组份胶黏剂需要严格分装,使用前混合和计量工序耗费工时,操作时间受限,固化速度偏慢,普遍固化时间在半小时以上,有的甚至达数小时之上,需要二次固化等。而合成革在线生产过程,一次工序历时5~10分钟。单组份胶黏剂加工使用方便,贮存时间长,但普遍粘结力偏弱,使用范围受限。为提高单组份胶黏剂的粘结力,研究最成熟的是普通聚酯型胶黏剂,如:聚己二酸丁二醇酯二醇,聚己二酸己二醇酯二醇,聚己内酯二醇,聚己二酸新戊二醇酯二醇等,对于传统的湿法发泡底坯合成革产品,此类胶黏剂可以满足粘结力的要求。但对于纺织布基类合成革产品,此类胶黏剂已远远无法满足使用要求,尤其是在高温高湿环境下,随着时间推移,胶黏剂和纺织布基之间的结合强度下降明显,引起聚氨酯涂层和布基之间分层脱皮。聚醚型胶黏剂,虽然耐水解,耐低温曲挠性能高,但由于醚键内聚能低,粘结强度不够高,也无法满足使用要求。聚碳酸酯型胶黏剂虽然内聚能高,分子间作用力强,但成本太高,研究不多。

5.聚碳酸亚丙酯二元醇是二氧化碳和环氧丙烷在催化剂作用下,阴离子聚合而成,其结构中含有大量的碳酸酯基结构,具有传统聚碳酸酯二醇的高物性和耐水解性能,且因大量使用廉价的二氧化碳作为原料,具有明显成本优势。截至目前,通过向聚氨酯分子结构中引入聚碳酸亚丙酯单元,替代传统的聚酯多元醇,合成聚氨酯单组份胶黏剂,以提高和纺织布基的结合强度,提高在高温高湿环境下,聚氨酯和布基之间结合强度保留率,这些报道都未见公开。随着人们对合成革高物性的追求,开发一种和纺织布基之间剥离强度高的聚氨酯胶黏剂十分必要。

技术实现要素:

6.本发明的目的是提供一种聚碳酸亚丙酯型聚氨酯胶黏剂及其制备方法与应用,提

供和纺织布基之间结合强度高、剥离强度保留率高的聚氨酯胶黏剂,应用于聚氨酯纺织合成革,克服现有技术的上述不足。

7.为了实现上述目的,本发明采用以下技术方案:

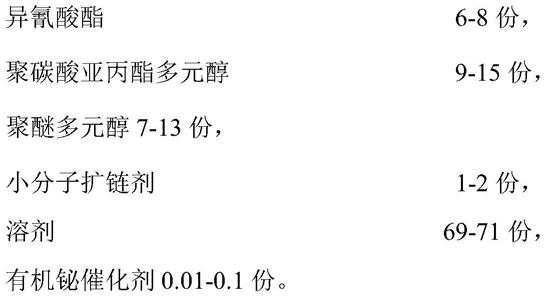

8.一种聚碳酸亚丙酯型聚氨酯胶黏剂,由包含以下重量份的组分制成:

[0009][0010]

进一步的,所述异氰酸酯为4,4

’‑

二苯基甲烷二异氰酸酯,六亚甲基二异氰酸酯中的一种或两种混合物;进一步优选的,所述异氰酸酯为二苯基甲烷二异氰酸酯,由此制备的胶黏剂皮膜物性更高。

[0011]

进一步的,所述聚碳酸亚丙酯多元醇的平均分子量为1000-3000,其是二氧化碳和环氧丙烷在催化剂作用下,阴离子聚合而成,官能度为2。进一步优选,所述聚碳酸亚丙酯二元醇分子量为3000,有利于聚碳酸亚丙酯型聚氨酯胶黏剂合成的反应性,胶黏剂的皮膜物性更高。

[0012]

进一步的,所述聚醚多元醇为聚四氢呋喃醚多元醇,官能度为2,其平均分子质量为1000-2000。

[0013]

进一步的,所述小分子扩链剂为乙二醇、1,2-丙二醇、1,4-丁二醇,1,6-己二醇中的至少两种。

[0014]

进一步的,所述溶剂为二甲基甲酰胺、二乙基甲酰胺、碳酸二甲酯、异丙醇中的至少一种。

[0015]

一种上述的聚碳酸亚丙酯型聚氨酯胶黏剂的制备方法,包括以下步骤:

[0016]

(1)将溶剂总量的15~25%的溶剂、脱水的聚碳酸亚丙酯多元醇、脱水的聚醚多元醇混合均匀,得到混合料;该混合料中溶剂的量为溶剂总量的20%左右,该条件下有利于提高反应物浓度,提高聚碳酸亚丙酯二醇的反应速度;向混合料中加入二异氰酸酯,所述二异氰酸酯的加入量为聚碳酸亚丙酯多元醇和聚醚多元醇的物质的量之和的两倍,在60-70℃反应40-60分钟,生成两端为异氰酸酯基的预聚物;

[0017]

(2)采用溶剂总量的10~15%的溶剂稀释上述预聚料,再加入小分子扩链剂,搅拌均匀,在60-70℃反应30-50分钟;

[0018]

(3)加入有机铋催化剂,分多次加入剩余的二异氰酸酯进行增黏反应,在进行增黏反应的同时分多次将剩余的溶剂加入,严格控制反应温度在60-70℃,常压反应8-10小时,当固含量达30

±

1%,粘度60-90pa

·

s/25℃时,停止补加异氰酸酯。

[0019]

一种上述所述的聚碳酸亚丙酯型聚氨酯胶黏剂在聚氨酯纺织合成革中的应用,所述合成革包括聚氨酯面层和纺织布基层,所述聚氨酯面层和纺织布基层之间通过上述所述的聚碳酸亚丙酯型聚氨酯胶黏剂粘合为一体。

[0020]

与现有技术相比,本发明有益效果体现在:

[0021]

本发明采用聚碳酸亚丙酯型多元醇替代传统的聚酯多元醇制备聚氨酯胶黏剂,由于聚碳酸亚丙酯型多元醇分子间同时含有大量的醚键和碳酸酯键,分子内聚能高,力学性能优异,粘结强度高,尤其对纺织布基的粘结强度,远高于普通聚酯多元醇合成的胶黏剂的粘结强度;但是当聚碳酸亚丙酯型多元醇使用量过多时,由于其酸价高、曲挠性能差等性质,会对反应效率和产品的曲挠性能带来不利影响,为克服上述不足,本发明将聚碳酸亚丙酯型多元醇与聚醚多元醇进行复合使用,聚醚多元醇提供耐水性和低温曲挠性能,显著改善产品的曲挠性能,制备得到综合性能优异的产品。

具体实施方式

[0022]

下面结合实施例对本发明作更进一步的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,下列实施例中所用的原料均为市售产品,收购可得。

[0023]

实施例一

[0024]

本实施例所用原料及重量如下表1。

[0025]

表1 实施例1所用原料及重量

[0026]

原料名称重量(单位:g)4,4

′‑

二苯基甲烷二异氰酸酯(mdi)333.7聚醚多元醇(ptmg-2)600聚碳酸亚丙酯多元醇(3000)4501,4-丁二醇721,6-己二醇10有机铋类催化剂(mb20)0.6n,n-二甲基甲酰胺(dmf)3420

[0027]

本实施例的聚碳酸亚丙酯型聚氨酯胶黏剂的制备步骤如下:

[0028]

(1)分别将聚碳酸亚丙酯二元醇、ptmg-2进行脱水处理;将650g二甲基甲酰胺、600g聚醚多元醇(ptmg-2)、450g聚碳酸亚丙酯多元醇(3000)投入反应釜中混合均匀,再加入225g二苯基甲烷二异氰酸酯,在65℃反应60min,得到预聚物;

[0029]

(2)向上述预聚料中加入370g二甲基甲酰胺,再加入72g1,4-丁二醇和10g1,6-己二醇,搅拌均匀,在65℃继续反应40分钟;

[0030]

(3)向上述混合物中加入有机铋催化剂0.6g,再分多次加入余量的二苯基甲烷二异氰酸酯进行增黏反应,每步在65℃反应40min,共增黏反应9h,在增黏反应的同时补充剩余的有机溶剂,当粘度达到72pa

·

s/25℃,固含量30%时,停止补加二苯基甲烷二异氰酸酯。

[0031]

实施例二

[0032]

本实施例所用原料及重量如下表2。

[0033]

表2 实施例2所用原料及重量

[0034]

原料名称重量(单位:g)

4,4

′‑

二苯基甲烷二异氰酸酯(mdi)337.2聚醚多元醇(ptmg-2)600聚碳酸亚丙酯多元醇(3000)450乙二醇501,2-丙二醇7有机铋类催化剂(mb20)0.6n,n-二甲基甲酰胺(dmf)3370

[0035]

本实施例的聚碳酸亚丙酯型聚氨酯胶黏剂的制备步骤如下:

[0036]

(1)分别将聚碳酸亚丙酯二元醇、ptmg-2进行脱水处理;将600g二甲基甲酰胺、600g聚醚多元醇(ptmg-2)、450g聚碳酸亚丙酯多元醇(3000)投入反应釜混合均匀,再加入225g二苯基甲烷二异氰酸酯,在65℃反应50min;得到预聚物;

[0037]

(2)向上述预聚料中加入370g二甲基甲酰胺,再加入50g乙二醇和7g1,2-丙二醇,搅拌均匀,在65℃继续反应40分钟;

[0038]

(3)向上述混合物中加入有机铋催化剂0.6g,再分多次加入余量的二苯基甲烷二异氰酸酯进行增黏反应,每步在65℃反应40min,共增黏反应9h,在增黏反应的同时补充剩余的有机溶剂,当粘度达到69pa

·

s/25℃,固含量30%时,停止补加二苯基甲烷二异氰酸酯。

[0039]

实施例三

[0040]

本实施例所用原料及重量如下表3。

[0041]

表3 实施例3所用原料及重量

[0042][0043][0044]

本实施例的聚碳酸亚丙酯型聚氨酯胶黏剂的制备步骤如下:

[0045]

(1)分别将聚碳酸亚丙酯二元醇、ptmg-1进行脱水处理;将580g二甲基甲酰胺、300g聚醚多元醇(ptmg-1)、600g聚碳酸亚丙酯多元醇(3000)投入反应釜混合均匀,再加入250g二苯基甲烷二异氰酸酯,在65℃反应50min;得到预聚物;

[0046]

(2)向上述预聚料中加入330g二甲基甲酰胺,再加入40g乙二醇和5g1,2-丙二醇,搅拌均匀,在65℃继续反应40分钟;

[0047]

(3)向上述混合物中加入有机铋催化剂0.6g,再分多次加入余量的二苯基甲烷二异氰酸酯进行增黏反应,每步在65℃反应40min,共增黏反应9h,在增黏反应的同时补充剩余的有机溶剂,当粘度达到68pa

·

s/25℃,固含量30%时,停止补加二苯基甲烷二异氰酸酯。

[0048]

实施例四

[0049]

本实施例所用原料及重量如下表4。

[0050]

表4 实施例4所用原料及重量

[0051][0052][0053]

本实施例的聚碳酸亚丙酯型聚氨酯胶黏剂的制备步骤如下:

[0054]

(1)分别将聚碳酸亚丙酯二元醇、ptmg-1进行脱水处理;将580g二甲基甲酰胺、300g聚醚多元醇(ptmg-1)、600g聚碳酸亚丙酯多元醇(3000)投入反应釜混合均匀,再加入250g二苯基甲烷二异氰酸酯,在65℃反应50min,得到预聚物;

[0055]

(2)向上述预聚料中加入350g二甲基甲酰胺,再加入55g1,4-丁二醇和7g1,6-己二醇,搅拌均匀,在65℃继续反应40分钟;

[0056]

(3)向上述混合物中加入有机铋催化剂0.6g,再分多次加入余量的二苯基甲烷二异氰酸酯进行增黏反应,每步在65℃反应40min,共增黏反应9h,在增黏反应的同时补充剩余的有机溶剂,当粘度达到70pa

·

s/25℃,固含量30%时,停止补加二苯基甲烷二异氰酸酯。

[0057]

将实施例一至实施例四所得的聚碳酸亚丙酯型聚氨酯胶黏剂与传统聚酯多元醇合成的胶黏剂分别按以下方法制成合成革:

[0058]

(1)面层聚氨酯料液制备:向120份常用的耐水解高物性面层聚氨酯树脂(hds-500n,汇德化工有限公司)中加入60份二甲基甲酰胺,8份黑色浆,搅拌均匀,120目过滤网过滤后得到面层聚氨酯料液;

[0059]

(2)胶黏剂料液制备:向140份本发明制备的聚氨酯胶黏剂中加入40份二甲基甲酰胺,搅拌均匀,120目过滤网过滤后得到胶黏剂料液,记为ppcd型胶黏剂;用同样的方法制备对比用的传统聚酯多元醇(常规聚酯多元醇pe-1320,浙江华峰新材料有限公司)合成的胶黏剂料液,即非聚碳酸亚丙酯型胶黏剂料液,记为非ppcd型胶黏剂料液;

[0060]

(3)将上述面层聚氨酯料液按0.25

㎜

涂覆于美国117离型纸上,130℃烘干;再将本发明制备的聚碳酸亚丙酯型聚氨酯胶黏剂料液和传统聚酯多元醇合成的非ppcd型胶黏剂料液按0.15

㎜

对比涂覆于上述已涂覆面层料液并烘干的离型纸上;

[0061]

(4)将纺织布基湿贴在上述胶黏剂料液上,130℃烘干,从离型纸上剥离,即得成品革。

[0062]

将上述所得成品革进行剥离强度及恒温恒湿耐水解后剥离强度与剥离强度保留率测试。检测起始剥离强度,耐水解后从第三周至第十周的剥离强度,以及每周剥离强度和起始剥离强度的比例,即剥离强度保留率,以对比出ppcd型和非ppcd型胶黏剂对剥离强度及剥离强度保留率的影响不同。成品革剥离强度检测方法:将样品裁剪为3

㎝

宽,20

㎝

长度,用凯奇胶黏在湿法高剥离底坯上,用拉力机检测。恒温恒湿耐水解后的剥离强度采用同样的方法测试,剥离强度保留率采用耐水解后的剥离强度除以起始剥离强度。由本发明中实施例一至实施例四及传统的非聚碳酸亚丙酯型聚酯多元醇合成的胶黏剂所制得的成品革的剥离强度及耐水解后剥离强度和保留率见表5至表8。需要说明的是,表5至表8中由非ppcd型胶黏剂制得的成品革为按同样方法制得的产品,由于制革样误差、制测试样品条误差、测试误差等误差的存在导致表5至表8中由非ppcd型胶黏剂制得的成品革数据彼此之间存在一些差异,但是这些差异仅是在小范围内波动,属于误差可接受的范围。

[0063]

表5 实施例一中聚碳酸亚丙酯型聚氨酯胶黏剂和非ppcd型胶黏剂分别制备的合成革的剥离强度及保留率测试结果

[0064][0065]

表6 实施例二中聚碳酸亚丙酯型聚氨酯胶黏剂和非ppcd型胶黏剂分别制备的合成革的剥离强度及保留率测试结果

[0066][0067]

表7 实施例三中聚碳酸亚丙酯型聚氨酯胶黏剂和非ppcd型胶黏剂分别制备的合成革的剥离强度及保留率测试结果

[0068][0069][0070]

表8 实施例四中聚碳酸亚丙酯型聚氨酯胶黏剂和非ppcd型胶黏剂分别制备的合成革的剥离强度及保留率测试结果

[0071][0072]

从表5至8可知,通过本发明产生的聚碳酸亚丙酯型胶黏剂较非聚碳酸亚丙酯型胶黏剂,和纺织布基之间的起始剥离强度高出15-25n/3cm,同时恒温恒湿耐水解检测,每周剥离强度高出25-55n/3cm,剥离强度保留率高出10-50%,并且随着时间延长,每周剥离强度及剥离强度保留率的差距越来越大,同时说明了聚碳酸亚丙酯型聚氨酯胶黏剂具有较好的耐热和耐水解性能。

[0073]

在本发明及上述实施例的教导下,本领域技术人员很容易预见到,本法明所例举或列举的各种原料或其等同替换物,各加工方法或其等同替换物都能实现本发明,在此不一一列举。