1.本发明涉及一种全天候固化环氧树脂制备方法,尤其涉及一种路用全天候固化环氧树脂的制备及使用方法。

背景技术:

2.随着“交通强国”战略的实施,我国交通基础设施建设迎来了大发展。在公路和城市道路领域,每年均有大量的高等级公路、桥梁建成。随着服役时间的增长,许多公路路面和桥面铺装产生了裂缝、坑槽、车辙、松散和脱层等病害。这些病害不仅直接影响到路面、铺装的路用性能,而且为雨水、湿气侵蚀基层和桥面板提供了途径。大量的工程实践和监测结果表明,当裂缝、坑槽等病害出现后,如不能得到及时有效的修复,外界的雨水、湿气将直接侵入路面、铺装结构内部,导致沥青混合料或水泥混凝土在水的浸润作用下逐渐松散、解体,并进一步造成深层次的病害。因此,水在路面和铺装病害发展中起到了催化剂的作用,及时对裂缝、坑槽、松散等病害进行维修和养护,保护路面和铺装结构不受雨水、湿气的侵蚀,是保障道路和桥面铺装使用品质和服役寿命的有效措施。

3.每年的梅雨和夏雨期间,由于缺乏合适的雨季养护材料和技术,公路和桥梁管理养护单位无法及时修复大量出现的病害,只能临时处理,等待天晴后才能维修病害,耽误了宝贵的养护时机;同时,在每年冬季,严寒湿冷条件下普通养护材料难以施工,且养生时间显著增长,导致交通封闭时间大大增加。因此,在雨季、冬季等环境条件下对路面、铺装病害进行有效维修和处置,封闭雨水、雪水入侵路面、铺装的途径,降低水和湿气对路面、铺装的危害,已成为交通基础设施建设和养护中迫切需要解决的技术问题。在此方面,路用性能较好、施工工艺简单、能快速恢复交通的冷拌快固材料具有较为明显的优势。

4.环氧树脂因为具有强度高、固化快、易施工等特点,目前已成为道路、铺装用冷拌快修材料的主要选择之一。然而,由于常规环氧树脂与水不容,反应过程中不能受到水或湿气的影响,否则其固化产物将会发白、变质,性能大打折扣,因此利用常规环氧树脂进行铺装养护维修受到了较多的限制,特别是在雨季连续降雨、冬季持续湿冷的情况下,常规环氧树脂必须等水分完全挥发以后才可以继续施工,否则施工质量将受到极大影响。

5.cn200310104046.x涉及一种胺类固化剂,特别是用于低温、水下施工作业的环氧树脂固化的药剂,它是由如下重量比的组份组成:酚醛树脂∶二元脂肪胺和芳香叔胺的聚合物∶增韧剂∶稀释剂=(80-100)∶(30-40)∶10∶10,本发明相比于同类产品如t31、天津703、上海593、ja-1、nj-1、nj-2、810等,具有剪切强度、抗拉强度高和毒性小的优点。

6.cn2007100228215涉及一种混凝土和钢结构水下涂抹环氧防腐涂料及制备,包括a组份和b组份使用混合,其特征是a组份组成为20-40wt%无溶剂液态环氧树脂,0-6wt%缩水甘油醚环氧活性稀释剂,13-50wt%重晶石粉,0-30wt%钛白粉,0.5-2wt%改性聚酰胺触变剂,0.2-0.5wt%分散剂,0.2-0.5wt%消泡剂,1-4wt%偶联剂,制成粘度40000~120000cp,比重1.5~2.5;b组份组成为10-30wt%c5-c20烃链曼尼期双苯环环氧固化剂,2-10%反应型促进剂2,4,6-三-二烷基胺基烷基胺甲基苯酚。本发明涂料初期附着力高,尤其

在动水下具有良好的初始附着力,水下施工固化快,不会流失、剥落,24小时粘结强度可达1mpa以上。

7.cn200710027191.0公开了一种环氧树脂水下粘结剂,由组分i和组分ii组成,其中:组分i含有环氧树脂,活性填料,增粘剂及溶剂,组分ii为混合固化剂,含有聚酰胺、酚醛亚胺和偶联剂。本发明可在水下施工,对水泥砂浆,混凝土及钢表面都具有良好的施涂性,一次涂抹便能展平附着,并且不会发生溶散、漂浮及卷缩等现象,并能经受海浪的冲击,能在水下完全固化,其水下粘结混凝土的力学性能接近c50混凝土强度等级的力学性能指标,水下粘接a3钢的强度也较高,其抗拉及抗剪强度分别可达5.3mpa及13.6mpa。

8.cn201010612470.5提供了一种混酚改性间苯二甲胺环氧树脂固化剂的制备方法,包括在通n2的反应釜中加入间苯二甲胺,升温至80~95℃,加入对苯二酚,充分混合,加入腰果酚,保持85~95℃,至溶液澄清透明,再加入催化剂,同时开始分批逐步加多聚甲醛,温度降至70℃~80℃,抽真空脱水,脱水完毕后,升温至130~150℃,聚合反应,然后冷却至70~85℃,过滤催化剂,用有机溶剂稀释到15~25%后,可水下施工,是一种极佳的用于海洋重防腐涂料。

9.cn201710300295.8涉及一种用于水下混凝土缺陷修复的环氧混凝土的制备方法,包括:(1)自制环氧固化剂;(2)所述自制的环氧固化剂改性;(3)改性环氧树脂;(4)制备水下环氧混凝土。

10.cn201210470708.4涉及一种改性环氧无溶剂涂料,其甲组分由环氧值为0.51~0.56的液体环氧树脂35~50,丙烯酸酯低聚物5~15,非活性稀释剂5~15,润湿分散剂0.5~1,消泡剂0.3~0.6,颜料5~10,填料10~25,硅灰石长纤维5~10,螯合剂0.5~1,防沉剂0.2~0.6,吸水剂0.5~1.0组成;乙组分由改性脂肪族多胺a30~60,改性脂肪族多胺b25~40,苯甲醇8~15,水杨酸1~5组成,以上各组分用量均以重量份计;甲、乙组分按照重量比为5:1混合即为改性环氧无溶剂涂料。该涂料在潮湿表面涂装施工后具备优异的防腐性能;用于水下施工固化时具有良好的涂装性、厚涂性、重涂性以及防腐蚀性。

11.cn201480068704.0提供一种生成具有强韧性及弹性的环氧树脂固化物的技术。一种环氧树脂固化剂,其特征在于,在(a)胺类固化剂中溶解有(b)丙烯酰基嵌段共聚物。

12.cn 202010810603.3公开了一种高弹性环氧固化剂、制备方法以及环氧树脂,涉及环氧树脂技术领域。本发明提供的高弹性环氧固化剂,将柔性分子链引入主链,以此达到了增韧的效果,断裂伸长率达到50%-100%,又引入了环碳酸酯使得固化剂中含有大量氢键,羟基及胺酯键可提高附着力,提高环氧树脂的耐化学性和力学强度。包含环氧树脂体系的组合物,所述环氧树脂体系包含如下组分的反应产物:环氧树脂组分;包含由式r-nh2表示的单伯胺的固化剂,其中,r为包含8个至50个碳原子的烃基;和促进剂,其选自由元素周期表(cas版本)的族ia、iia和过渡金属的磺酸盐、膦酸盐、硫酸盐、四氟硼酸盐、羧酸盐和硝酸盐,无机酸、羧酸、酚类化合物、咪唑类、氰胺类、磺酰胺和酰亚胺组成的组,其中,所述固化剂不含具有至少3个活性氢原子的交联剂;以及其中,当固化时,所述反应产物显示在25℃下,根据astm d-638测量的》1mpa的拉伸强度和》100%的伸长率,其中所述组合物不包含沥青。所述环氧树脂体系进一步包含一种或多种含胺的固化剂,所述固化剂含有伯胺结构部分或含有连接到共同的中心有机结构部分上的两个或更多个伯胺或仲胺或酰胺结构部分。所述促进剂选自由元素周期表(cas版本)的族ia、iia和过渡金属的磺酸盐,膦酸盐;硫酸

盐;四氟硼酸盐;羧酸盐和硝酸盐,羧酸、酚类化合物、氰胺类、磺酰胺和酰亚胺组成的组。

13.但现有技术未若本发明针对雨季、冬季等环境条件下钢桥面铺装病害养护的迫切需要,从分子结构上设计出能在空气、水下和低温都能固化的高性能全天候快固树脂,从根本上解决目前路用环氧树脂不能在潮湿环境和冬季使用的难题,使之在满足道路使用性能要求的基础上,能够全天候使用,从而显著提升道路、桥梁等交通基础设施的养护效果。

14.本发明针对雨季、冬季等环境条件下钢桥面铺装病害养护的迫切需要,从分子结构上设计出能在空气、水下和低温都能固化的高性能全天候快固树脂,从根本上解决目前路用环氧树脂不能在潮湿环境和冬季使用的难题。

技术实现要素:

15.本发明的主要目的是,制备一种同时具有高强度和高韧性,且耐受雨、雪天气的全天候固化树脂材料及其制备方法,解决目前普通环氧树脂无法在雨季和冬季应用于路面、铺装养护的技术难题,从而更加适于实用,且具有产业上的利用价值。本发明的改进包括树脂材料中的部分原料合成,最终树脂材料和固化剂的生产,以及特定的施工工艺。

16.本发明的技术方案是,全天候路用环氧树脂,包括以下按照质量成比例的各个组成成分,其中树脂部分包括,基础环氧树脂30-32份,增韧稀释剂15-18份,硬度增强剂10-12份,增塑剂10-12份;固化剂部分包括改性胺40-50份,聚氨酯10-15份(甲组份异氰酸酯+乙组份聚醚),硫醇10-12份。基础树脂采用部分氢化的树脂,其中包含氢化双酚a环氧树脂20-25份,双酚a环氧树脂10-12份,以及双酚f环氧树脂5-7份;

17.增韧稀释剂:包含非活性稀释剂邻苯二甲酸二异壬酯10-15份,t-201(间苯二甲酸与乙二醇及丙三醇不完全聚合物)20-22份,以及活性稀释剂k-1000(以丁基缩水甘油醚,4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺15-18份。非活性稀释剂邻苯二甲酸二异壬酯、t-201、活性稀释剂k-1000三者组份大致相同。

18.硬度增强剂采用yt100((e)-5-[2-(4-羟苯基)-乙烯基]-1,3-苯二酚与环氧氯丙烷为原料合成),用量为10-12份。

[0019]

增塑剂为邻苯二甲酸丁酯,邻苯二甲酸辛酯,对苯二甲酸的复合改性产物(质量比例为1:4:2),用量为10-12份;

[0020]

固化剂t1003包含mxda25份,改性胺类固化剂40-50份,dmp301-2份,苄基二甲胺5-7份。环氧树脂固化促进剂苄基二甲胺,属叔胺类催化型固化剂,主要作为酸酐类固化剂的促进剂,可降低酸酐类固化剂的固化温度和时间。

[0021]

聚氨酯10-15份(甲组份异氰酸酯如异氰尿酸三缩水甘油酯+乙组份聚醚),硫醇10份。

[0022]

使用时首先将基本树脂与固化剂按照质量比10:8混合,形成高聚反应物,随后倒入坑槽中的级配集料表面,利用流动性渗入集料内部,并拌和抹平,如用铁锹、铲子等工具人工简单拌和,最后用木刮板抹平,常温下6小时即开放交通。使用装有搅拌叶片的电动搅拌机充分搅拌30~40s。

[0023]

所述的全天候路用环氧树脂的制备方法,基础树脂为部分氢化环氧树脂的制备:将双酚a环氧树脂在充氮气保护的条件下加热到85℃,在150rpm转速搅拌下缓慢滴加对应份数的双酚f环氧树脂,滴加完成后保持匀速搅拌1小时,混合均匀;而后在氮气保护的条件

下,缓慢加入氢化双酚a树脂,加料完成后保持恒温(80℃)匀速搅拌2小时;混合均匀后,在保持氮气保护的条件下,继续搅拌并缓慢降温至室温;制备完成后将基础树脂装罐,充氮气保护密封备用;

[0024]

增韧稀释剂15-18份t-201的制备:将乙二醇和丙三醇按照摩尔比3比1混合均匀后加热到110℃,加入0.5份的苯酐后,将温度逐步升高到150℃,此时加入铝酸钾和氧化亚锡;加入适量氢氧化锂反应2小时后,滤除不溶物,制得间苯二甲酸与乙二醇及丙三醇不完全酯化产物;用水洗去多余的碱性物质,加入0.2%活性碳脱色脱水后制得t-201;甲组份异氰酸酯按组份添加在内;

[0025]

k-1000的制备:将丁基缩水甘油醚加热到70℃,按照摩尔比20比1缓慢滴加入4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺,在此过程中保持150rpm匀速搅拌,加入完成后继续升温至90℃并匀速搅拌2小时;

[0026]

稀释剂的制备:将邻苯二甲酸二异壬酯10-15份,t-20120-22份,以及活性稀释剂k-100020-22份,三种物质按此质量比例在80℃混合备用;

[0027]

yt100的合成:将摩尔比为1:3的(e)-5-[2-(4-羟苯基)-乙烯基]-1,3-苯二酚与环氧氯丙烷充分混合并加热到90℃,再将氢氧化钠溶解在乙醇中加入反应体系,在两个大气压的氮气保护下的反应5小时,所得产物用水和溴洗涤后加热到110℃并抽真空,获得油状的最终产物;

[0028]

增塑剂的制备:将邻苯二甲酸丁酯和邻苯二甲酸辛酯按照1比4混合,加热到70℃,在氮气保护的条件下搅拌均匀,此时滴加对苯二甲酸,添加少量钛酸四异丙酯,继续氮气保护反应4小时后装罐密封备用;

[0029]

将按以上方法制备的各组分按照既定比例在氮气保护下,保持80℃和120rpm匀速搅拌混合均匀2h,即制得树脂部分;

[0030]

固化剂部分制备:将mxda(间苯二甲胺),与异氰尿酸三缩水甘油酯(tgic)(混合比5比1)在60℃混合均匀,在氮气保护的条件下匀速搅拌并滴加1/10摩尔的氢化双酚f树脂,滴加完成后持续在此条件下反应3小时后缓慢加入dmp-30和苄基二甲胺,继续氮气保护反应1小时后制得;相应份数的乙组份聚醚添加在内。

[0031]

有益效果:本发明的优点在于,施工耐候性好,可以在雨、雪天气施工,实现全天候作业。施工完成后,环氧树脂混合料在短时间内迅速达到开放交通的要求,完成固化后的混合料高强、高韧,完全满足钢桥面铺装、混凝土桥面铺装和高等级沥青路面的技术要求。根据上述技术方案,本发明的全天候固化环氧树脂的制备方法及其应用至少具有下列优点:解决普通环氧树脂在潮湿、湿冷环境不能使用的问题,从而更加适于实用,且具有产业上的利用价值。

[0032]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

[0033]

为进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的全天候路用环氧树脂的制备方法其具体实施方式、特征及其功效,详细说明如后。

[0034]

实施例,关于配比:

[0035]

包含氢化双酚a环氧树脂20-25份,双酚a环氧树脂10-12份,以及双酚f环氧树脂5-7份均可。聚氨酯10-15份(甲组份异氰酸酯如异氰尿酸三缩水甘油酯+乙组份聚醚),硫醇10份。

[0036]

增韧稀释剂15-18份,包含非活性稀释剂邻苯二甲酸二异壬酯,t-201(间苯二甲酸与乙二醇及丙三醇不完全聚合物),以及活性稀释剂k-1000(以丁基缩水甘油醚,4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺为原料合成);非活性稀释剂邻苯二甲酸二异壬酯、t-201、活性稀释剂k-1000(以丁基缩水甘油醚,4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺为原料合成)。

[0037]

硬度增强剂10-12份,采用yt100((e)-5-[2-(4-羟苯基)-乙烯基]-1,3-苯二酚与环氧氯丙烷为原料合成),用量为10-12份;增塑剂为邻苯二甲酸丁酯,邻苯二甲酸辛酯,对苯二甲酸的复合改性产物(质量比例为1:4:2);

[0038]

固化剂部分包括改性胺40-50份,基础树脂采用部分氢化的树脂,其中环氧树脂稀释剂包含非活性稀释剂邻苯二甲酸二异壬酯,固化剂:t1003(采用间苯二甲胺,氢化双酚f,dmp30,并采用苄基二甲胺),40-50份。硫醇10份(乙至辛硫醇均可)。

[0039]

环氧树脂固化促进剂中苄基二甲胺,属叔胺类催化型固化剂,主要作为酸酐类固化剂的促进剂,可降低酸酐类固化剂的固化温度和时间。

[0040]

制备方法:

[0041]

部分氢化环氧树脂的制备:将双酚a环氧树脂在充氮气的条件下加热到85℃,在150rpm转速搅拌下缓慢滴加对应份数的双酚f环氧树脂,滴加完成后保持匀速搅拌1小时左右或更长,混合均匀。而后在氮气保护的条件下,缓慢加入氢化双酚a树脂,加料完成后保持恒温(80℃)匀速搅拌2小时。混合均匀后,在保持氮气保护的条件下,继续搅拌并缓慢降温至室温。制备完成后将基础树脂装罐,充氮气保护密封备用。

[0042]

t-201的制备:将乙二醇和丙三醇按照摩尔比3比1混合均匀后加热到110℃,加入0.5份的苯酐后,将温度逐步升高到150℃,此时加入铝酸钾和氧化亚锡。加入适量氢氧化锂反应2小时后,滤除不溶物,制得间苯二甲酸与乙二醇及丙三醇不完全酯化产物。用水洗去多余的碱性物质,加入0.2%活性碳脱色脱水后制得t-201。

[0043]

k-1000的制备:将丁基缩水甘油醚加热到70℃,按照摩尔比20比1缓慢滴加入4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺,在此过程中保持150rpm匀速搅拌,加入完成后再加入聚丙二醇(摩尔比2比1),继续升温至90℃并匀速搅拌2小时。

[0044]

稀释剂的制备:将邻苯二甲酸二异壬酯10-15份,t-20120-22份,以及活性稀释剂k-100020-22份,三种物质按此质量比例在80℃混合备用。

[0045]

yt100的合成:将摩尔比为1:3的(e)-5-[2-(4-羟苯基)-乙烯基]-1,3-苯二酚与环氧氯丙烷充分混合并加热到90℃,再将氢氧化钠溶解在乙醇中加入反应体系,在两个大气压的氮气保护下的反应5小时,所得产物用水洗涤后加热到110℃并抽真空,获得油状的最终产物。

[0046]

增塑剂的制备:将邻苯二甲酸丁酯和邻苯二甲酸辛酯按照1比4混合,加热到70℃,在氮气保护的条件下搅拌均匀,此时滴加对苯二甲酸,添加少量钛酸四异丙酯,继续氮气保护反应4小时后装罐密封备用。

[0047]

将按以上方法制备的各组分按照既定比例在氮气保护下,保持80℃和120rpm匀速

搅拌混合均匀2h,即制得树脂部分。

[0048]

固化剂部分制备:将mxda(间苯二甲胺),与异氰尿酸三缩水甘油酯(tgic)(混合比5比1)在60℃混合均匀,在氮气保护的条件下匀速搅拌并滴加1/10摩尔的氢化双酚f树脂,滴加完成后持续在此条件下反应3小时后缓慢加入dmp-30和苄基二甲胺,继续氮气保护反应1小时后制得。

[0049]

应用:将全天候路用环氧树脂用于桥面铺装或路面坑槽维修施工时,将树脂部分和固化剂部分按照10:8的质量比混合,使用装有搅拌叶片的电动搅拌机充分搅拌30~40s。

[0050]

将全天候路用环氧树脂倒入坑槽中,利用其低粘度和自流平性能,填充坑槽周围缝隙、粘结坑槽底部,完成粘结层的施工。

[0051]

全天候路用环氧树脂混合料为单层施工,厚度与原铺装相同。将配制好的级配集料直接倒入坑槽内,利用铁锹和刮板使其顶面与周围铺装水平。将剩余的全天候路用环氧树脂倒入集料表面,利用流动性渗入集料内部,并用铁锹、铲子等工具人工简单拌和,使未渗入树脂的局部区域全部裹覆全天候路用环氧树脂,最后用木刮板抹平,坑槽与周围铺装连接界面须全部覆盖全天候路用环氧树脂。每次拌和的混合料必须在30分钟之内施工完毕。

[0052]

全天候路用环氧树脂混合料在施工完成后应进行充分养护,养护期间不得有任何车辆通行,其养护时间视气温而定,气温23℃为5h,有阳光照射或气温在30℃以上时可适当缩短养护时间。

[0053]

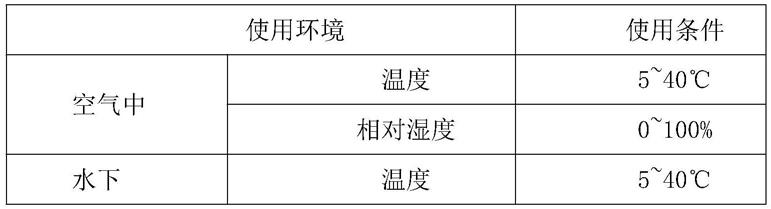

使用条件

[0054][0055]

技术性能

[0056][0057]

以上所述,仅是本发明的较佳施工实例,并未对本发明作任何形式上的限制,虽然本发明已以较佳的施工实例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的前提下,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。