1.本发明涉及一种抗菌抗紫外可成型硬化涂布液及含有其的硬化膜,属于硬化膜技术领域。

背景技术:

2.随着社会的发展,常规的硬化膜已经不足以满足人们的汽车、家电等产品的装饰性以及功能性的需求。汽车,家电等领域更多的需要装饰薄膜具有高表面硬度、高耐磨,高耐候性,抗菌性;同时还要具有良好的拉伸性能,以实现3d产品造型。而传统的硬化膜无法兼具良好的成型拉伸性以及表面的功能性。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种具有优异的可成型性、抗菌性、抗紫外性、耐刮擦性、耐磨性、耐药品性和耐候性等的硬化膜。

4.为了实现上述技术目的,本发明首先提供了一种抗菌抗紫外可成型硬化涂布液(硬化液),其中,该抗菌抗紫外可成型硬化涂布液的原料组成包括:10%-20%的丙烯酸酯预聚物,1%-2%的丙烯酸酯单体,5%-15%的热塑性丙烯酸树脂,3%-8%的羟基丙烯酸树脂,1%-3%的异氰酸酯固化剂,1%-3%的光引发剂,1%-3%的纳米银离子,1%-3%的纳米氧化锌,0.1%-0.3%的流平剂,60%-75%的溶剂,该抗菌抗紫外可成型硬化涂布液的各原料组成的质量百分比之和为100%。

5.本发明的抗菌抗紫外可成型硬化涂布液通过各原料组成的协同作用,可以实现优异的可成型性,抗菌性以及抗紫外特性,长期使用后保持涂层下面基材以及油墨的颜色不褪色。经过加热干燥后可完全表干,完全表干后具备可成型性,并在成型拉伸后进行uv固化,使获得的硬化层的硬度、耐刮性、耐化性等性能得到进一步的提升,同时兼具抗菌抗紫外的作用。

6.本发明的抗菌抗紫外可成型硬化涂布液的固含量为25%-40%。本发明的抗菌抗紫外可成型硬化涂布液的该固含量,有利于硬化层均匀的涂布在基材表面。

7.在本发明的一具体实施方式中,采用的丙烯酸酯预聚物为多官能团丙烯酸酯预聚物;其中,多官能团丙烯酸酯预聚物中的官能团选自羟基(-oh)、或羧基(-cooh)中的一种或几种的组合。多官能团丙烯酸酯预聚物中的官能团可以提供硬化层的表面聚合度,保证硬化层优良的耐磨性。

8.在本发明进一步具体实施方式中,丙烯酸酯预聚物为丙烯酸树脂齐聚物;具体地,丙烯酸酯预聚物选自官能团≤6的丙烯酸酯预聚物;更具体地,丙烯酸酯预聚物选自六官能团丙烯酸酯预聚物或三官能团丙烯酸酯预聚物中的一种或至少两种的组合。其中,聚氨酯丙烯酸酯、环氧丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂为光固化树脂。

9.在本发明的一具体实施方式中,丙烯酸酯单体也称为丙烯酸树脂单体。采用的丙烯酸酯单体选自二官能团丙烯酸酯单体;优选地,采用的丙烯酸酯单体选自聚氨酯丙烯酸

酯单体、环氧丙烯酸酯单体、醚类丙烯酸酯单体和酯类丙烯酸酯单体中的一种或至少两种的组合。

10.在本发明的抗菌抗紫外可成型硬化涂布液中,通过丙烯酸酯单体与丙烯酸树脂预聚物的协同作用,可以实现对硬化层硬度和耐磨性以及附着力的调控。

11.在本发明的一具体实施方式中,采用的热塑性丙烯酸酯的玻璃化转变温度点为80℃-105℃;采用的热塑性丙烯酸酯的分子量为80000-220000。具体地,调节热塑性丙烯酸树脂的种类以及添加量可以实现硬化层的热拉伸率、表干性、耐磨性的调控。

12.在本发明的一具体实施方式中,采用的羟基丙烯酸酯选自羟值为80-150的高羟值羟基丙烯酸树脂。具体地,调节羟基丙烯酸树脂的种类以及添加量可以实现硬化层的热拉伸率以及耐化学品性的调控。

13.在本发明的一具体实施方式中,异氰酸酯固化剂为hdi三聚体。

14.在本发明的一具体实施方式中,采用的光引发剂为裂解型光引发剂或/和光敏型光引发剂。具体地,采用的光引发剂为2-羟基-甲基苯基丙烷-1-酮(1173)、1-羟基环己基苯基甲酮(184)、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮(907)、安息香双甲醚(651)、2,4,6(三甲基苯甲酰基)二苯基氧化膦(tpo)、二苯甲酮(bp)、2-异丙基硫杂蒽酮(itx)中的一种或几种的组合;更具体地,采用的光引发剂为巴斯夫的1-羟基环己基苯基酮(184)和2,4,6(三甲基苯甲酰基)二苯基氧化膦(tpo)。

15.在本发明的一具体实施方式中,采用的纳米银离子为纳米级银离子在有机溶剂中分散液形成的纳米银离子分散液,其中,纳米银离子分散液中纳米银离子的浓度为1-1000ppm。具体地,采用的纳米银离子的粒径为10-100nm;更具体地,纳米银离子粒径为30nm-70nm;纳米银离子粒径优选为30nm。调节纳米银离子的添加量与粒径可以调节硬化层的抗菌性。

16.在本发明的一具体实施方式中,纳米氧化锌的粒径为20nm-60nm;具体地,采用的纳米氧化锌的历经为30nm。调节纳米氧化锌的添加量与粒径可以调节硬化层的抗紫外性,即硬化层的紫外屏蔽性。

17.在本发明的一具体实施方式中,采用的流平剂为丙烯酸类或有机硅氧烷类化合物;具体地地,采用的流平剂为德国比克化学的(byk)byk-307、byk-377、byk-333、byk-254、byk-306、荷兰埃夫卡助剂的(efka)efka3239、efka3772、efka3299中的一种或几种的组合;具体地,采用的流平剂为byk-333。

18.在本发明的一具体实施方式中,采用的溶剂为丁醇、异丙醇、乙酸乙酯、乙酸丁酯、丁酮、丙二醇单甲醚中的一种或几种的组合。

19.在本发明的一具体实施方式中,该抗菌抗紫外可成型硬化涂布液的原料组成包括10%-20%的丙烯酸酯预聚物,1%-2%的丙烯酸酯单体,5%-15%的热塑性丙烯酸树脂,3%-8%的羟基丙烯酸树脂,1%-3%的异氰酸酯固化剂,1%-3%的光引发剂,1%-3%的纳米银离子,1%-3%的纳米氧化锌,0.1%-0.3%的流平剂,60%-75%的溶剂。涂层厚度为3-10μm;其中,丙烯酸酯预聚物选自六官能团丙烯酸酯预聚物或三官能团丙烯酸酯预聚物中的一种或组合;丙烯酸树脂单体为二官丙烯酸脂单体;热塑性丙烯酸酯的玻璃化转变温度点优选80℃-120℃,分子量为80000-220000;羟基丙烯酸酯优选羟值为80-150的高羟值羟基丙烯酸树脂。

20.在本发明的一具体实施方式中,该抗菌抗紫外可成型硬化涂布液的原料组成包括10%-20%的丙烯酸酯预聚物,1%-2%的丙烯酸酯单体,5%-15%的热塑性丙烯酸树脂,3%-8%的羟基丙烯酸树脂,1%-3%的异氰酸酯固化剂,1%-3%的光引发剂,1%-3%的纳米银离子,1%-3%的纳米氧化锌,0.1%-0.3%的流平剂,60%-75%的溶剂。涂层厚度6-10μm。进一步的,丙烯酸酯预聚物包括5%-10%六官聚氨酯丙烯酸树脂齐聚物和10%-15%三官聚氨酯丙烯酸树脂齐聚物。其中,丙烯酸树脂单体为二官丙烯酸脂单体;热塑性丙烯酸酯的玻璃化转变温度点优选100℃-110℃,分子量为100000-180000;羟基丙烯酸酯优选羟值为120-140的高羟值羟基丙烯酸树脂。

21.以上特定组成的抗菌抗紫外可成型硬化涂布液不仅能保证硬化层的优异的成型性,表干性,也能确保耐磨性,耐药品性,抗菌性,抗紫外性等性能。

22.为了实现上述技术目的,本发明还提供了一种可成型硬化膜,该硬化膜包括基膜,硬化层,保护膜;其中,硬化层包括丙烯酸酯预聚物,丙烯酸酯单体,热塑性丙烯酸树脂,羟基丙烯酸树脂,异氰酸酯固化剂,光引发剂,纳米银离子,纳米氧化锌,流平剂,溶剂等。具体地,硬化层由本发明的抗菌抗紫外可成型硬化涂布液固化后形成。

23.在本发明的一具体实施方式中,基膜包括pc(聚碳酸酯)膜、pmma(聚甲基丙烯酸甲酯)膜、或pc和pmma的共混基膜。保护膜为pe或pp的共挤保护膜。

24.在本发明进一步的具体实施方式中,硬化层的厚度为6μm-10μm(优选为8μm-10μm);所述基膜的厚度为50μm-500μm(优选为100μm-250μm,最优选为250μm)。

25.本发明的可成型硬化膜可用于汽车内饰或家电的加饰膜。该硬化膜的制备方法包括以下步骤:

26.将一种抗菌抗紫外可成型硬化涂布液涂布在基材(基膜)表面,放置在循环烘箱干燥,形成硬化层。

27.具体地,循环烘箱干燥的温度为120℃,时间为2分钟。具体地,基材为科思创提供的聚碳酸酯基材,又称为pc基材。

28.上述涂布工艺、干燥工艺,可以根据现有技术进行设定。

29.具体地,保护膜设置在后uv固化成型硬化层上面,保护膜的胶层与干燥彻底的后uv固化成型硬化层接触;

30.在将抗菌抗紫外可成型硬化涂布液涂布在基材表面之前,上述制备方法还包括将硬化层配置成一种抗菌抗紫外可成型硬化涂布液的步骤。

31.本发明的抗菌抗紫外可成型硬化涂布液中的丙烯酸树脂预聚物中官能团数量与含量的控制对硬化膜中硬化层表面的硬度有重要影响,进而影响硬化膜的耐磨特性;调整热塑性丙烯酸树脂的种类以及添加量可以实现硬化层的热拉伸率、表干性、耐磨性的调控。调整羟基丙烯酸树脂的种类以及添加量可以实现硬化层的热拉伸率以及耐化学品性的调控。调整纳米银离子和纳米氧化锌的用量以及粒径可以实现对抗菌性以及抗紫外性的调整。

32.本发明的抗菌抗紫外可成型硬化涂布液涂布在透明薄膜(基材)的表面,固化后形成硬化层,硬化涂层具备优异的可成型性,抗菌性,抗紫外性,耐刮擦性,耐磨性,耐药品性,耐候性,适用于汽车内饰以及家电等领域对成型性、物性要求高的场合。

附图说明

33.图1为本发明实施例1的硬化膜的结构示意图。

34.主要附图符号标记:

35.10、基膜;20、硬化层;30、保护膜。

具体实施方式

36.本发明提供的硬化膜进行下述测试:

37.铅笔硬度:按照jisk5400-1990《粉末涂料涂膜附着性能的测定》的标准,测试硬化层的铅笔硬度。

38.涂层与基膜之间的附着力测试:按照gb/t9286-1998(百格法)进行实验测试;

39.耐药品测试:按照大众pv3964标准进行耐防晒霜测试;

40.耐刮擦性(耐磨性能):使用仪立信318硬度笔在涂层上面进行刮擦测试;(笔尖直径0.75mm载荷10n)

41.成型拉伸率:使用万能拉力机进行测试;

42.氙灯老化测试(抗紫外性):基材的另一侧涂布黄色油墨,按照大众pv1303测试标准照射后测试δe值,δe值越小,说明抗紫外性越好;

43.抗菌性:抗菌活性值测试方法为将培养好的对应菌株放置在被测试面,相同时间后测试菌株存活率,抗菌活性值越大,则抗菌效率更高,抗菌测试标准参照gb/t314022015塑料表面抗菌性能测试方法,具体实验菌株为:大肠杆菌atcc8739;金黄色葡萄球菌atcc6538p。

44.实施例1

45.本实施例提供的硬化液制备方法包括:

46.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体,5%热塑性丙烯酸树脂,玻璃化转变温度为105℃,分子量为180000;5%的羟基丙烯酸树脂;1%的光引发剂184;2%纳米银离子,其中纳米银离子的浓度为500ppm,粒径为30nm;2%纳米氧化锌,粒径为30nm;0.2%流平剂,型号为byk-333;71.8%的溶剂,其中包括丁酮,乙酸丁酯,异丙醇;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上,形成的硬化层的厚度为10μm。

47.本实施例的的硬化膜的结构如图1所示,其包括基膜10、硬化层20、保护膜30。将本实施例的涂布液涂布在基材表面,放置在循环烘箱干燥,循环烘箱干燥的温度为120℃,时间为2分钟,形成硬化层。基材为科思创提供的聚碳酸酯基材,又称为pc基材。

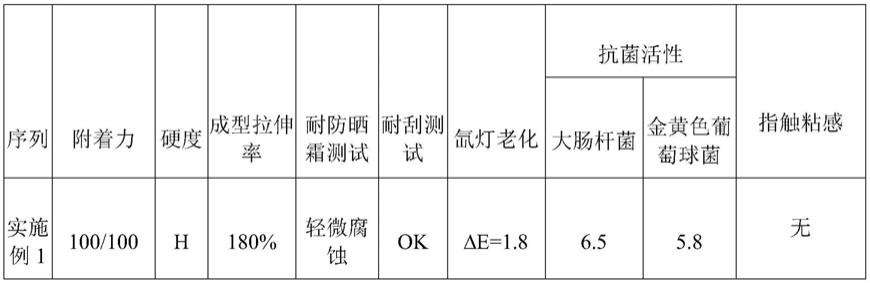

48.制得的硬化膜的性能测试结果见表1。

49.实施例2

50.本实施例提供的硬化液制备方法包括:

51.将5%的六官聚氨酯丙烯酸树脂齐聚物,5%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体,5%热塑性丙烯酸树脂,玻璃化转变温度为95℃,分子量为200000;5%的羟基丙烯酸树脂;1%的光引发剂bp;2%纳米银离子,其中纳米银离子的浓度为300ppm,粒径为50nm;2%纳米氧化锌,粒径为50nm;0.2%流平剂,型号为byk-307;71.8%的溶剂,其中包括乙酸乙酯,乙酸丁酯,丙二醇单甲醚;充分混合至树脂完全溶解;最后添加1%的异氰酸

酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为10μm。

52.制得的硬化膜的性能测试结果见表1。

53.实施例3

54.本实施例提供的硬化液制备方法包括:

55.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体,8%热塑性丙烯酸树脂,玻璃化转变温度为110℃,分子量为220000;5%的羟基丙烯酸树脂,1%的光引发剂,其中光引发剂184占0.5%,光引发剂tpo占0.5%;2%纳米银离子,其中纳米银离子的浓度为300ppm,粒径为30nm;2%纳米氧化锌,粒径为40nm;0.2%流平剂,型号为byk-254;68.8%的溶剂,其中包括乙酸乙酯,乙酸丁酯,异丙醇;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。

56.形成的硬化层的厚度为10μm。

57.制得的硬化膜的性能测试结果见表1。

58.实施例4

59.本实施例提供的硬化液制备方法包括:

60.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体;8%热塑性丙烯酸树脂,玻璃化转变温度为800℃,分子量为140000;8%的羟基丙烯酸树脂;1%的光引发剂,其中光引发剂bp占0.5%,光引发剂tpo占0.5%;2%纳米银离子,其中纳米银离子的浓度为600ppm,粒径为70nm;2%纳米氧化锌,粒径为60nm;0.2%流平剂,型号为efka3239;64.8%的溶剂,其中包括丁酮,乙酸丁酯,丁醇;充分混合至树脂完全溶解;最后添加2%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为10μm。

61.制得的硬化膜的性能测试结果见表1。

62.对比例1

63.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体,5%热塑性丙烯酸树脂,5%的羟基丙烯酸树脂,1%的光引发剂,2%纳米银离子,2%纳米氧化锌,0.2%流平剂,71.8%的溶剂;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为3μm。

64.制得的硬化膜的性能测试结果见表1。

65.对比例2

66.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体,5%热塑性丙烯酸树脂,5%的羟基丙烯酸树脂,1%的光引发剂,2%纳米氧化锌,0.2%流平剂,73.8%的溶剂;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为10μm。

67.制得的硬化膜的性能测试结果见表1。

68.对比例3

69.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体;5%热塑性丙烯酸树脂;5%的羟基丙烯酸树脂,1%的光引发剂,2%纳米银离子,0.2%流平剂,73.8%的溶剂;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为10μm。

70.制得的硬化膜的性能测试结果见表1。

71.对比例4

72.将3%的六官聚氨酯丙烯酸树脂齐聚物,7%三官聚氨酯丙烯酸树脂齐聚物,2%二官丙烯酸酯单体,5%热塑性丙烯酸树脂,5%的羟基丙烯酸树脂,1%的光引发剂,0.2%流平剂,75.8%的溶剂;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为10μm。

73.制得的硬化膜的性能测试结果见表1。

74.对比例5

75.本对比例与实施例2基本相同,区别仅在于:

76.将15%的六官聚氨酯丙烯酸树脂齐聚物,15%三官聚氨酯丙烯酸树脂齐聚物,3%二官丙烯酸酯单体,3%热塑性丙烯酸树脂,2%的羟基丙烯酸树脂,1%的光引发剂,2%纳米银离子,2%纳米氧化锌,0.2%流平剂,55.8%的溶剂;充分混合至树脂完全溶解;最后添加1%的异氰酸酯固化剂;将涂层涂在250μm的pc基膜上。形成的硬化层的厚度为10μm。

77.制得的硬化膜的性能测试结果见表1。

78.表1实施例1-4和对比例1-4提供的硬化膜的性能测试结果

79.[0080][0081]

注:表1中成型拉伸率实在硬化层uv固化之前进行测试;其他性能均为uv固化以后进行测试;

[0082]

从表1中可以看出,当对比例1涂层厚度过薄时,虽然纳米纳米银离子和纳米氧化锌的添加量和实施例1一致,但是抗紫外性和耐刮性能较差。而对比例2不添加纳米银离子,抗菌活性远远不如实施例1-实施例4;如对比例3,不添加纳米氧化锌的情况下,经过氙灯老化测试以后,硬化膜下的油墨的色差较大,褪色严重,而且抗菌活性也有所下降,说明纳米氧化锌也有一定的抗菌能力;对比例5中六官聚氨酯丙烯酸树脂齐聚物以及三官聚氨酯丙烯酸树脂齐聚物的比例过高会造成涂层干燥后有明显的指触粘感,这会造成收卷过程中的印痕以及粘卷粘连,不具备量产性;从实施例1-实施例4可以看出,当六官聚氨酯丙烯酸酯的用量与三官聚氨酯丙烯酸酯的用量比越大,硬化层的硬度越高,成型拉伸率越低,耐防晒霜性能越优异;当热塑性丙烯酸树脂组分越多,硬化层拉伸率越大,但防晒霜性能下降;而羟基丙烯酸树脂树脂以及异氰酸酯固化剂的组分增加则可以提高硬化层的耐防晒霜性能;

[0083]

本发明提供的一种抗菌抗紫外可成型硬化涂布液涂布在透明薄膜(基材)的表面,加热烘干后形成硬化层,硬化涂层具备优异的可成型性,成型后再经过uv固化,固化后形成硬化层,硬化涂层具备优异的可成型性,抗菌性,抗紫外性,耐刮擦性,耐磨性,耐药品性,耐候性,适用于汽车内饰以及家电等领域对成型性、物性要求高的场合。

[0084]

其中,实施例1-实施例4的抗菌性和抗紫外性均很优异,其中实施例2和实施例4提

供的硬化膜的综合性能较好,但是这两个实施例的成型拉伸率略有差异;其中实施例1和实施例3可以提供更大的拉伸率,但是耐防晒霜测试较差。

[0085]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。