1.本发明属于相变微胶囊的技术领域,具体涉及一种高包覆率高导热率高热循环稳定性的有机相变微胶囊及其制备方法。

背景技术:

2.随着社会和经济的发展,人类对能源的需求快速增长,进而对温度的控制也要求越来越智能化、越来越精确。同时,现阶段能源紧缺、匮乏的问题也日渐突出,如何高效节约的利用能源已经成为本领域亟需解决的技术难题。

3.相变储能材料是指,温度不变的情况下,而改变物质状态并能提供潜热的物质;转变物理性质的过程,称为相变过程。此时,相变材料将吸收或释放大量的潜热,从而弥补能源供应和能源使用之间的差距,有效提高能源利用效率,减少能源浪费。既满足了人们在工程和产品的技术经济要求,又提高了能源的利用率。相变材料具有储能密度高、相变温度可调、性能稳定等优点,因而被广泛应用于电子电器、建造节能、余热回收、航天航空、服装面料等领域中。但是相变材料在利用过程中,相态变化容易产生泄露风险,因此,常制备成相变储能微胶囊加以应用。

4.现有技术中,制备相变微胶囊的主要方法有界面聚合法、原位聚合法、悬浮聚合法、喷雾干燥法等,其中以悬浮聚合法最为常用。例如三聚氰胺一甲醛树脂、聚脲树脂等微胶囊,但由于这两种树脂中都会存在未反应的单体,如甲醛,对环境和健康存在着危害。而以pmma为壳材的微胶囊廉价、易形成、原料无污染、良好的密封性、耐水性、耐火性、较高的冲击强度和环境稳定性,因此pmma微胶囊受到越来越多的关注。

5.但是,目前制备的相变微胶囊仍然普遍存在包覆率较低,导致潜热小,热性能较差的问题。

技术实现要素:

6.本发明的目的在于一种高包覆率高导热率高热循环稳定性的有机相变微胶囊,以直链烷烃类相变材料作为相变芯材,通过甲基丙烯酸甲酯(mma)在悬浮聚合形成聚甲基丙烯酸甲酯(pmma)作为有机壳体,以改性纳米氮化硅作为导热粒子,均匀接枝在有机壳体表面,制备形成具有核

‑

壳及外层包覆导热粒子结构的相变储能微胶囊。

7.本发明制备的有机相变微胶囊,通过改性纳米氮化硅,用硅烷偶联剂水解时即生成硅醇(si(oh)3),再进一步缩合聚合,与无机表面的羧基脱水结合,形成硅氧烷;再与甲基丙烯酰氧基与有机物质进行加成反应而结合,从而将纳米氮化硅微粒接枝在有机壳体表面。而改性纳米氮化硅既可以作为导热粒子,提升壳体的导热能力,从而有效改善相变微胶囊的热性能。

8.所述有机相变微胶囊为微球状,平均尺寸为1~10μm、其相变焓值至少210j/g,包覆率至少82.5%以上,热导率高达4.80w/m

·

k。经500次冷热循环后相变焓值至少200j/g。

9.在一优选的实施方式中,所述相变芯材为c

14

‑

c

25

的直链烷烃,相变温度在

‑

10℃~60℃;

10.本发明的另一目的在于提供了一种高包覆率高导热率高热循环稳定性的有机相变微胶囊的制备方法,将分散剂水溶液、甲基丙烯酸甲酯、交联剂、引发剂、改性氮化硅和c

14

‑

c

25

的直链烷烃直接混匀,反应聚合,不用分别制备水相油相等繁琐步骤,整体工艺简单,封装高效,应用方便,操作过程无安全隐患,尤其适合大规模工业化生产。

11.为实现上述目的,本发明提供了一种高包覆率高导热率高热循环稳定性的有机相变微胶囊的制备方法,其特征在于,具体包括以下步骤:

12.s1.在65℃油浴条件下,在玻璃杯中加入分散剂和去离子水,在一定搅拌速率下,充分搅拌至完全溶解,得到分散液;

13.s2.用硅烷偶联剂接枝法对纳米氮化硅进行改性,得到改性氮化硅;

14.s3.将甲基丙烯酸甲酯、交联剂、引发剂和步骤s2制备的改性氮化硅加入到烧杯中,超声至充分溶解形成溶液,再往溶液中加入c

14

‑

c

25

的直链烷烃,继续超声5min使其分散均匀,得到混合溶液;

15.s4.将混合溶液倒入分散液中,在65℃条件下,以速率a搅拌1h后,升温至75℃,以速率a保温搅拌3h,再升温至80℃,以速率b保温搅拌1h;

16.s5.将s4反应后产物,趁热抽滤,先用水再用乙醇,分别多次洗涤,最后,喷雾干燥,即得有机相变微胶囊。

17.在一优选的实施方式中,所述步骤s1中,分散剂选自聚乙烯醇(pva)、明胶、苯乙烯

‑

马来酸酐共聚物钠盐(nasma)中的一种或多种,分散剂与去离子水的质量体积比为1:(8~13),所述搅拌速率为600~1000rpm。

18.在一优选的实施方式中,所述步骤s2中,硅烷偶联剂接枝法具体步骤为:将真空干燥的氮化硅,在超声条件下分散于乙酸乙酯中,在乙酸乙酯溶液体系中加入kh

‑

570,混合液在75℃回流反应3~4h,反应结束后,将改性纳米粒子进行离心分离、洗涤、真空干燥,即得;

19.所用氮化硅,硅烷偶联剂与乙酸乙酯的质量体积比为(0.3~0.4):1:150,(质量/质量/体积)。

20.在一优选的实施方式中,所述步骤s3中,交联剂为季戊四醇四丙烯酸酯,引发剂为过氧化双月桂酰,按质量份数计,原料添加量分别为,甲基丙烯酸甲酯20~28份、交联剂10~12份、引发剂0.5~1份、改性氮化硅2~3份、c

14

~c

25

的直链烷烃55~65份,优选的,甲基丙烯酸甲酯27份、交联剂11份、引发剂0.7份、改性氮化硅2.5份、c

14

~c

25

的直链烷烃58份。

21.在一优选的实施方式中,所述步骤s4中,分散液与混合溶液的质量比为(2.5~3.5):1;

22.搅拌的速率a为800~1000rpm,搅拌的速率b为250~350rpm。

23.本发明通过大量实验探索出本发明的反应物和最优条件为:引发剂含量(浓度)2%,反应温度为65℃,芯、壳和氮化硅的质量比为1.5:1:(0.06~0.07),搅拌速度900(转/分钟)制得的相变微胶囊,焓值高达210j/g,包覆率高达84.7%。同时具有良好的热稳定性和热循环稳定性。

24.当引发剂含量过低时,单位时间内产生的自由基的数量较少,反应速率很慢,导致产生少量微胶囊的现象发生。当引发剂含量过高时,自由基数量过多时,因为反应的太过剧

烈,反应产生的热量无法及时通过搅拌排出,导致微胶囊间发生了团聚并结块的现象。

25.当芯材比含量过多会导致微胶囊的聚集,继续增加芯材比,过高的芯材比还会影响微胶囊的形成。当芯材比含量过少,所形成的微胶囊焓值低,没有实际应用价值。氮化硅的用量可以增强微胶囊的导热性能,但含量过高,氮化硅接枝在壳体表面覆盖,反而会影响性能,所以将高芯、壳和氮化硅的质量比设定为1.5:1:(0.06~0.07)。

26.初始反应温度过低时,壳体难以聚合,无法形成微胶囊结构。当反应温度过高时,微胶囊之间容易团聚,影响相变微胶囊性能。待反应稳定后,以逐级升温的方式,搅拌聚合,既可以提高改性氮化硅接枝效率,又避免微胶囊直接产生团聚影响性能。

27.而且,搅拌速率也是很重要的一个环节。一方面,搅拌可以带走反应产生的热量,防止反应过程中发生爆聚;另一方面,搅拌速率直接关系到最终产物粒径的大小。当搅拌速度较低时,微胶囊已发生结块,爆聚。当搅拌速度较高时,微胶囊也会产生部分团聚。因此,将搅拌速率限定为前期900rpm,待反应稳定后再降低搅拌速率至300rpm。

28.与现有技术相比,本发明的一种高包覆率高导热率高热循环稳定性的有机相变微胶囊及其制备方法具有如下优点:

29.1.由于仅采用分散剂水溶液、甲基丙烯酸甲酯、交联剂、引发剂、改性氮化硅和直链烷烃,成分简单,价格低廉,原料易购,改性效果显著,实用性强。

30.2.利用高导热绝缘的改性氮化硅的理化性能,接枝在有机相变微胶囊外壳表面,可以极大增强导热和储热性能,从而达到了高包覆率/高热导率/高热循环稳定性的效果。经实际实验验证,本发明制备的有机相变微胶囊平均尺寸为1~10μm,包覆率在82.5%以上,热导率达到4.80w/m

·

k,相变焓值高达210j/g以上。

31.3.通过接枝改性氮化硅和优化反应条件,有效提升了有机相变微胶囊的热稳定性,防止在多次相变循环使用过程中出现泄露,延长了材料的使用寿命,经500次冷热循环后相变焓值仍在200j/g以上,极大的扩展了应用领域和使用场景。

32.4.本发明制备出的相变微胶囊对环境和健康无危害,制备相变微胶囊的工艺采用悬浮聚合法,反应不剧烈,工序简单,产物品质好控制,易于实现工业化生产及应用。

33.5.本发明制备的相变微胶囊,在太阳能储存、建筑温度调控、动力电池热管理、采暖、工业废热利用、电子器件散热、灯具制造、汽车工业、航空航天等领域的应用。

附图说明

34.图1是根据本发明实施例1制备的相变微胶囊的扫描电子显微镜照片;

35.图2是根据本发明实施例1制备的相变微胶囊的eds以及氮化硅sem图;

36.图3是根据本发明实施例1制备的相变微胶囊加入氮化硅前后热导率对比图;

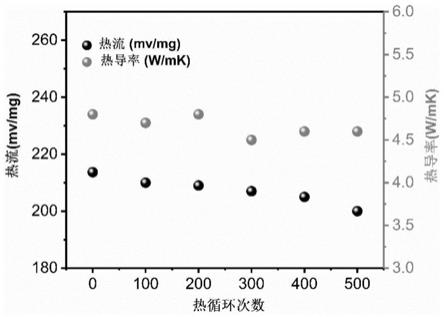

37.图4是根据本发明实施例1是根据本发明实施例1制备的相变微胶囊通过500次冷热循环下相变焓值和热导率变化图。

具体实施方式

38.若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

39.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市

场购买得到或者可通过现有方法制备得到。

40.在本发明中,重量份可以是μg、mg、g、kg等本领域公知的重量单位,也可以是其倍数,如1/10、1/100、10倍、100倍等。

41.所述包覆率的计算公式为:r=δh

m,mcpcm

/δh

m,pcm

42.其中,r—微胶囊的包覆率,%;δh

m,mcpcm

—微胶囊的熔化潜热,j/g;δh

m,pcm

—芯材的熔化潜热,j/g。

43.实施例一:

44.一种高包覆率高热导率高热循环稳定性相变微胶囊的制备方法,包括以下步骤:

45.(1)在65℃油浴下,在玻璃杯中加入分散剂10.00g与100ml水,900rpm搅拌速率下充分搅拌至完全溶解。

46.(2)称取2g真空干燥的氮化硅,在超声条件下分散在300ml乙酸乙酯中,取0.67g kh

‑

570加入到乙酸乙酯溶液体系,混合液在75℃回流反应3.5h,反应结束后,改性纳米粒子进行离心分离、洗涤、真空干燥。

47.(3)准确称量9.33g甲基丙烯酸甲酯、4.00gpetra(季戊四醇四丙烯酸酯

‑

交联剂)、0.26g(过氧化双月桂酰)引发剂、改性后的氮化硅0.83g加入到烧杯中,超声使引发剂充分溶解,再往溶液中加入c

22

烷烃(20.00g)、继续超声5min使其分散均匀。

48.(4)将烧杯中的混合物加入到玻璃杯中,继续搅拌1h(900rpm)。然后,升温至75℃,反应3h(900rpm),升温至80℃,继续反应1h(300rpm)。

49.(5)产物趁热抽滤,先用水洗涤三次,再用乙醇洗涤三次,喷雾干燥。

50.本实施例制备的储能微胶囊热性能结果如图4所示,由图可以看出,热导率可达到4.80w/m

·

k,相变焓值可达213.70j/g,经500次冷热循环后相变焓值可达200j/g。相变储能微胶囊最重要的性质之一就是热循环稳定性。利用高低温循环箱对相变储能微胶囊进行高达500次冷热循环后,热导率以及相变焓值依旧较高,相变焓值从213.70j/g下降到210j/g。热导率几乎没有变化。表明制备出来的相变微胶囊具有高的热循环稳定性。可知循环500次后的微胶囊热性能依旧良好,在调温、储能、保温等方面具有较好的应用前景。

51.另外,本实施例制备的相变微胶囊扫描扫描电子显微镜照片如图1所示,由sem图可知制备出来的相变微胶囊形成了完整得到核壳结构,并且分布均匀,无团聚现象,相变微胶囊平均尺寸为1~10μm。

52.本实施例未加入氮化硅的相变微胶囊sem图以及接枝改性氮化硅后的相变微胶囊的的eds如图2所示,可以看出接枝氮化硅的相变微胶囊相比未加入氮化硅的相变微胶囊,微胶囊表面多了一层粒子,通过eds也可以看出,表面氮化硅分布均匀并且形成的微胶囊分散均匀,实验结果证明,本实施例制备的相变微胶囊包覆率高达84%。

53.图3为本实施例相变微胶囊加入氮化硅前后热导率,可以看出,加入改性纳米氮化硅后,热导率从0.1w/m

·

k上升到4.8w/m

·

k。具有高的导热性,说明改性纳米氮化硅可以显著提升相变微胶囊的导热效果,并具有稳定性能。

54.实施例二:

55.一种高包覆率高热导率高热循环稳定性相变微胶囊的制备方法,包括以下步骤:

56.(1)在65℃油浴下,在玻璃杯中加入分散剂8.00g与100ml水,900rpm搅拌速率下充分搅拌至完全溶解。

57.(2)称取2g真空干燥的氮化硅,在超声条件下,超声5min充分分散在300ml乙酸乙酯中,取0.67g kh

‑

570加入到乙酸乙酯溶液体系,混合液在75℃回流反应3.5h,反应结束后,改性纳米粒子进行离心分离、洗涤、真空干燥。

58.(3)准确称量9.33g甲基丙烯酸甲酯、3.80gpetra(季戊四醇四丙烯酸酯

‑

交联剂)、0.20g(过氧化双月桂酰)引发剂、改性后的氮化硅0.75g加入到烧杯中,超声使引发剂充分溶解,再往溶液中加入c

23

(22.00g)、继续超声5min使其分散均匀。

59.(4)将烧杯中的混合物加入到玻璃杯中,继续搅拌1h(900rpm)。然后,升温至75℃,反应3h(900rpm),升温至80℃,继续反应1h(300rpm)。

60.(5)产物趁热抽滤,用水和乙醇多次洗涤,喷雾干燥。

61.本实施例制备的储能微胶囊相变焓值为210j/g,包覆率高达82.5%,经500次冷热循环后相变焓值为200j/g,热导率可达到4.20w/m

·

k,具有良好的热循环稳定性。

62.实施例三:

63.在本实施例中,一种高包覆率高热导率高热循环稳定性相变微胶囊的制备方法,包括以下步骤:

64.(1)在65℃油浴下,在玻璃杯中加入分散剂12.00g与100ml水,900rpm搅拌速率下充分搅拌至完全溶解。

65.(2)称取2g真空干燥的氮化硅,在超声条件下分散在300ml乙酸乙酯中,取0.67g kh

‑

570加入到乙酸乙酯溶液体系,混合液在75℃回流反应3.5h,反应结束后,改性纳米粒子进行离心分离、洗涤、真空干燥。

66.(3)准确称量9.33g甲基丙烯酸甲酯、4.50gpetra(季戊四醇四丙烯酸酯

‑

交联剂)、0.28g(过氧化双月桂酰)引发剂、改性后的氮化硅0.85g加入到烧杯中,超声使引发剂充分溶解,再往溶液中加入c

24

(24.00g)、继续超声5min使其分散均匀。

67.(4)将烧杯中的混合物加入到玻璃杯中,继续搅拌1h(900rpm)。然后,升温至75℃,反应3h(900rpm),升温至80℃,继续反应1h(300rpm)。

68.(5)产物趁热抽滤,用水和乙醇多次洗涤,喷雾干燥。

69.本实施例制备相变储能微胶囊相变焓值可达211j/g,包覆率高达82.9%,经500次冷热循环后相变焓值可达200j/g,热导率可达到4.50w/m

·

k,具有良好的热循环稳定性。

70.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。