1.本发明涉及建筑防水技术领域,具体地说是一种冷施工非固化橡胶沥青防水涂料及其制备方法。

背景技术:

2.目前,常用的非固化橡胶沥青防水涂料本身呈黏稠胶状,粘结力极强,直接刮抹施工比较困难。因此大都采用加热熔融的办法,利用材料中沥青对温度的高敏感性,通过配套加热设备加热到一定温度后使材料具有很好的流动性,再刮涂或喷涂施工。通常需要把涂料加热120~150℃后再施工,难度较大,对施工设备的要求也高,且能耗高,大大影响了这类产品的使用和推广,也是目前沥青类非固化产品存在的一个问题。

3.市场上也有水性非固化橡胶沥青防水涂料。该涂料以水为溶剂,通过乳化剂、稳定剂等制成。但水性非固化沥青涂料固体含量低、施工受天气影响大,施工后由于水的挥发,容易起鼓等问题,限制了水性非固化沥青橡胶防水涂料的应用。

4.另外,还有一种溶剂型非固化防水涂料,以石油沥青为基料,以有机溶剂作分散介质,采用高分子橡胶及助剂作沥青的改性材料,再配合适量的辅助剂制成。这种涂料依靠轻质油溶剂来减小沥青的粘度,但溶剂用量大,材料固含量低,溶剂挥发后会污染环境,且溶剂的挥发与残留都会影响涂料的性能,因此大家都认为此种材料的弊端很多,不宜推广。

5.因此,亟需开发一种冷施工双组分反应型非固化橡胶沥青防水涂料,实现非固化沥青涂料的常温刮涂。

技术实现要素:

6.针对上述存在的问题,本发明的目的在于提供一种冷施工非固化橡胶沥青防水涂料及其制备方法。本发明涂料常温冷施工后始终保持胶粘状形态;与卷材复合时,能吸收基层开裂变动时的应力,可以最大程度减少基层变形对卷材层的影响;能有效封闭基层的裂缝和毛细孔,避免了防水层窜水的难题;能与各种卷材形成复合防水层,达到材料性能互补。

7.本发明为实现上述目的,采取以下技术方案予以实现:

8.一种冷施工非固化橡胶沥青防水涂料,包括重量比为1:5的甲组分与乙组分;其中:

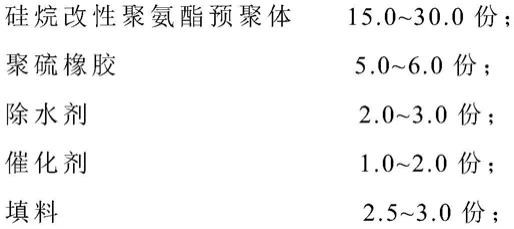

9.所述甲组分包括以重量计的以下成分:

10.11.所述乙组分包括以重量计的以下成分:

[0012][0013]

优选地,所述的硅烷改性聚氨酯预聚体的商品名为:smpu

‑

301,粘度为30000~40000cp。硅烷改性聚氨酯预聚体不含游离的异氰酸酯基团,通过硅烷水解产生活性异氰酸酯基团。

[0014]

优选地,所述的聚硫橡胶为:jly

‑

124,平均相对分子量为3500~4000。

[0015]

优选地,所述的除水剂为过氧化钙。

[0016]

优选地,所述的催化剂为辛酸亚锡和四甲基丁二胺的混合物。

[0017]

优选地,所述的填料为石墨烯和雾化铜粉的混合物。

[0018]

优选地,所述的重交沥青为70号石油沥青和130号石油沥青中的一种或组合。

[0019]

乙组分中的橡胶改性剂为沥青改性橡胶,优选地,所述的橡胶改性剂为sbs、sbr中的一种或组合。

[0020]

优选地,所述乳化沥青为阴离子乳化沥青,固化含量为40~50%,粘度为50~60mpa.s。

[0021]

优选地,所述的乳液改性剂为丁苯胶乳、氯苯胶乳中的一种或组合。

[0022]

优选地,所述的阻燃剂为氯化石蜡70、硼酸锌中的一种或组合。

[0023]

优选地,所述的常温降粘剂为聚丙烯酸酯。

[0024]

本发明的另一目的在于公开上述冷施工非固化橡胶沥青防水涂料的制备方法,包括以下步骤:

[0025]

(1)甲组分的制备:将硅烷改性聚氨酯预聚体和聚硫橡胶投入到反应釜中,加热至100~110℃,抽真空0.8mpa脱水1~2h,自然冷却至60℃,加入催化剂、除水剂和填料后,搅拌1h出料,密封包装,即为甲组分;

[0026]

(2)乙组分的制备:将重交沥青、橡胶改性剂投入到反应釜中,加热至190~200℃搅拌2~3h,自然冷却至90~100℃加入常温降粘剂搅拌30min,自然冷却至60℃,加入阻燃剂搅拌30min,自然冷却至常温加入乳化沥青、乳液改性剂搅拌30min,出料包装,即得乙组分;

[0027]

(3)将甲组分和乙组分按重量比为1:5搅拌均匀,即可使用。

[0028]

本发明的设计原理如下:

[0029]

(1)通过复合使用ah

‑

70号和ah

‑

130号沥青,提高了沥青的针入度、沥青的耐低温度,使常温冷施工要求沥青更加柔软,以便沥青涂料的常温刮涂。

[0030]

(2)复合使用橡胶改性剂sbr和sbs对沥青橡胶进行改性,sbr可以显著的改善沥青的低温性能,同时对沥青的高温性能也有一定的改善,sbs可以提高沥青的高温稳定性和低

温抗开裂性。

[0031]

(3)复合使用丁苯胶乳和氯丁胶乳对乳化沥青进行改性,提高乳化沥青在体系中的耐高温性能和粘结性能,其中氯丁胶乳具有优良的抗结晶性、优良的成膜性能和拉伸性能,对各类基材具有良好的附着力。

[0032]

(4)使用聚丙烯酸酯作为常温降粘剂,可有效降低涂料的初期内聚力,使用刮涂阻力减小,聚丙烯酸酯与普通稀释剂不同,大分子结构使其不容易挥发,保证固体含量不降低,在刮涂结束后的一段时间里,聚丙烯酸酯在空气中的氧气、水分、高温等因素复合作用下,进一步聚合形成更大分子链,使材料的粘度大大增加,成为弹塑性的黏滞体,内聚力进一步加大。

[0033]

(5)石墨烯的结构非常稳定,碳碳键(carbon

‑

carbon bond)仅为1.42。石墨烯内部的碳原子之间的连接很柔韧,当施加外力于石墨烯时,碳原子面会弯曲变形,使得碳原子不必重新排列来适应外力,从而保持结构稳定,提高非固化涂料的延伸性。

[0034]

(6)加入雾化铜粉使非固化涂料具有阻根性能,在与卷材复合使用时提高阻根作用,同时,雾化铜粉在阻根效果方面比普通电解铜粉好。

[0035]

(7)选用氯化石蜡70和硼酸锌作为阻燃剂,氯化石蜡70具有较好的阻燃持久性,硼酸锌作为一种高效阻燃剂和氯化石蜡70阻燃持久性复合使用,提高阻燃性能。

[0036]

与现有技术相比,本发明的有益效果如下:

[0037]

(1)本发明的一种冷施工非固化橡胶沥青防水涂料不用加热施工,进行双组分混合冷施工,其主要性能指标符合jc/t 2428

‑

2017《非固化橡胶沥青防水涂料》的标准要求,同时,使用多种橡胶类材料,体现出优异的抗窜水性,抗窜水性能力达到0.8mpa。

[0038]

(2)本发明的一种冷施工非固化橡胶沥青防水涂料,采用两类橡胶体对沥青进行改性,sbs和sbr对普通沥青橡胶进行改性,丁苯胶乳和氯丁胶乳对乳化沥青改性,提高了产品耐高温性能和耐低温性能,同时也进一步提高抗窜水性。

[0039]

(3)本发明的配方中不使用胶粉、非旧轮胎橡胶颗粒来改性沥青,不使用植物油、橡胶油和芳烃油等液体填料来稀释体系,配方中不含有害性挥发物质。

[0040]

(4)本发明的一种冷施工非固化橡胶沥青防水涂料的制备工艺简便、生产可在常压条件下进行,无三废排放。

具体实施方式

[0041]

以下结合具体实施例来对本发明作进一步的说明。

[0042]

实施例1

[0043]

一种冷施工非固化橡胶沥青防水涂料,包括甲组分和乙组分,甲组分和乙组分按重量计的混合比例为1:5。其中,甲组分和乙组分具体成分见下表:

[0044]

[0045][0046]

上述冷施工非固化橡胶沥青防水涂料的制备方法如下:

[0047]

甲组分的制备:按上述配比称取原料,将30份硅烷改性聚氨酯预聚体smpu

‑

301和5.0份聚硫橡胶jly

‑

124投入到反应釜中加热,在100℃

‑

110℃时抽真空0.8mpa脱水1

‑

2h,自然冷却至60℃,加入0.8份辛酸亚锡、1.2份四甲基丁二胺、1.0份过氧化钙、1.5份石墨烯和1.0份雾化铜粉后,搅拌1h出料,密封包装,即为甲组分。

[0048]

乙组分的制备:按上述的配比称取原料,先将15份70号石油沥青、2.0份sbr橡胶改性剂投入到反应釜中,在190℃

‑

200℃加热搅拌2

‑

3h,自然冷却至90℃

‑

100℃加入6.0份聚丙烯酸酯,搅拌30min,自然冷却至60℃,加入0.25份氯化石蜡

‑

70、0.25份硼酸锌,搅拌30min,自然冷却至常温,加入27份乳化沥青,1.0份丁苯胶乳搅拌30min,,出料包装,即得乙组分。

[0049]

将甲组分与乙组分按1:5混合均匀即可使用。

[0050]

实施例2

[0051]

一种冷施工非固化橡胶沥青防水涂料,包括甲组分和乙组分,甲组分和乙组分按重量计的混合比例为1:5。其中,甲组分和乙组分具体成分见下表:

[0052][0053]

上述冷施工非固化橡胶沥青防水涂料的制备方法如下:

[0054]

甲组分的制备:按上述配比称取原料,将20份硅烷改性聚氨酯预聚体smpu

‑

301和5.4份聚硫橡胶jly

‑

124投入到反应釜中加热,在100℃

‑

110℃时抽真空0.8mpa脱水1

‑

2h,自然冷却至60℃,加入1.5份辛酸亚锡、1.5份四甲基丁二胺、1.2份过氧化钙、1.8份石墨烯和1.2份雾化铜粉后,搅拌1h出料,密封包装,即为甲组分。

[0055]

乙组分的制备:按上述的配比称取原料,先将40份130号石油沥青、1.5份sbr橡胶

改性剂投入到反应釜中,在190℃

‑

200℃加热搅拌2

‑

3h,自然冷却至90℃

‑

100℃加入5.0份聚丙烯酸酯,自然冷却至60℃加入0.75份氯化石蜡70、0.25份硼酸锌,搅拌30min,自然冷却至常温,加入10份乳化沥青,0.6份氯丁胶乳搅拌30min,出料包装,即得乙组分。

[0056]

将甲组分与乙组分按1:5混合均匀即可使用。

[0057]

实施例3

[0058]

一种冷施工非固化橡胶沥青防水涂料,包括甲组分和乙组分,甲组分和乙组分按重量计的混合比例为1:5。其中,甲组分和乙组分具体成分见下表:

[0059][0060]

上述冷施工非固化橡胶沥青防水涂料的制备方法如下:

[0061]

甲组分的制备:按上述配比称取原料,将15份硅烷改性聚氨酯预聚体smpu

‑

301和6.0份聚硫橡胶jly

‑

124投入到反应釜中加热,在100℃

‑

110℃时抽真空0.8mpa脱水1

‑

2h,自然冷却至60℃,加入1.0份辛酸亚锡、1.5份四甲基丁二胺、1.2份过氧化钙、1.0份石墨烯和1.3份雾化铜粉后,搅拌1h出料,密封包装,即为甲组分。

[0062]

乙组分的制备:按上述的配比称取原料,先将30份70号石油沥青、30份130号石油沥青,3.0份sbr橡胶改性剂投入到反应釜中,在190℃

‑

200℃加热搅拌2

‑

3h,自然冷却至90℃

‑

100℃加入5.4份聚丙烯酸酯,自然冷却至60℃,加入0.35份氯化石蜡70、0.25份硼酸锌,搅拌30min,抽自然冷却至常温,加入20份乳化沥青,0.5份氯丁胶乳搅拌30min,出料包装,即得乙组分。

[0063]

将甲组分与乙组分按1:5混合均匀即可使用。

[0064]

对实施例1

‑

3制得的涂料进行性能测试,结果见表1:

[0065]

表1实施例1

‑

3测试结果

[0066][0067]

从表1中可见实施例1

‑

3均具有良好的粘结性能、低温柔性、耐热性、抗窜水性和b1离火自熄等特点,这能保证施工时候的安全性。实施例1使用的沥青含量较低,硅烷改性聚氨酯预聚体,体现出优异耐高温性能;实施例2使用了石墨烯和雾化铜粉的用量是较多的,雾化铜粉提高了阻根性能,石墨烯提高延伸性能;实施例3复合使用橡胶改性剂对沥青进行改性,使用氯丁胶乳对乳化沥青进行改性,体现出优异耐低温性能和延伸性能。

[0068]

对比例1

[0069]

一种冷施工非固化橡胶沥青防水涂料,包括甲组分和乙组分,甲组分和乙组分按重量计的混合比例为1:5。其中,甲组分和乙组分具体成分见下表:

[0070][0071]

上述冷施工非固化橡胶沥青防水涂料的制备方法如下:

[0072]

甲组分的制备:按上述配比称取原料,将50份硅烷改性聚氨酯预聚体smpu

‑

301和5.0份聚硫橡胶jly

‑

124投入到反应釜中加热,在100℃

‑

110℃时抽真空0.8mpa脱水1

‑

2h,自然冷却至60℃,加入0.8份辛酸亚锡、1.2份四甲基丁二胺、1.0份过氧化钙、1.5份石墨烯和1.0份雾化铜粉后,搅拌1h出料,密封包装,即为甲组分。

[0073]

乙组分的制备:按上述的配比称取原料,先将50份70号石油沥青、2.0份sbr橡胶改性剂投入到反应釜中,在190℃

‑

200℃加热搅拌2

‑

3h,自然冷却至90℃

‑

100℃加入6.0份聚丙烯酸酯,搅拌30min,自然冷却至60℃,加入0.25份氯化石蜡

‑

70、0.25份硼酸锌,搅拌30min,自然冷却至常温,加入27份乳化沥青,1.0份丁苯胶乳搅拌30min,,出料包装,即得乙组分。

[0074]

将甲组分与乙组分按1:5混合均匀即可使用。

[0075]

对比例2

[0076]

一种冷施工非固化橡胶沥青防水涂料,包括甲组分和乙组分,甲组分和乙组分按重量计的混合比例为1:5。其中,甲组分和乙组分具体成分见下表:

[0077][0078]

上述冷施工非固化橡胶沥青防水涂料的制备方法如下:

[0079]

甲组分的制备:按上述配比称取原料,将20份硅烷改性聚氨酯预聚体smpu

‑

301和

5.4份聚硫橡胶jly

‑

124投入到反应釜中加热,在100℃

‑

110℃时抽真空0.8mpa脱水1

‑

2h,自然冷却至60℃,加入1.5份辛酸亚锡、1.5份四甲基丁二胺、1.2份过氧化钙、0.01份石墨烯和0.01份雾化铜粉后,搅拌1h出料,密封包装,即为甲组分。

[0080]

乙组分的制备:按上述的配比称取原料,先将40份130号石油沥青、1.5份sbr橡胶改性剂投入到反应釜中,在190℃

‑

200℃加热搅拌2

‑

3h,自然冷却至90℃

‑

100℃加入5.0份聚丙烯酸酯,自然冷却至60℃加入0.75份氯化石蜡70、0.25份硼酸锌,搅拌30min,自然冷却至常温,加入10份乳化沥青,0.6份氯丁胶乳搅拌30min,出料包装,即得乙组分。

[0081]

将甲组分与乙组分按1:5混合均匀即可使用。

[0082]

对比例3

[0083]

一种冷施工非固化橡胶沥青防水涂料,包括甲组分和乙组分,甲组分和乙组分按重量计的混合比例为1:5。其中,甲组分和乙组分具体成分见下表:

[0084][0085][0086]

上述冷施工非固化橡胶沥青防水涂料的制备方法如下:

[0087]

甲组分的制备:按上述配比称取原料,将15份硅烷改性聚氨酯预聚体smpu

‑

301和6.0份聚硫橡胶jly

‑

124投入到反应釜中加热,在100℃

‑

110℃时抽真空0.8mpa脱水1

‑

2h,自然冷却至60℃,加入1.0份辛酸亚锡、1.5份四甲基丁二胺、1.2份过氧化钙、1.0份石墨烯和1.3份雾化铜粉后,搅拌1h出料,密封包装,即为甲组分。

[0088]

乙组分的制备:按上述的配比称取原料,先将30份70号石油沥青、30份130号石油沥青,0.01份sbr橡胶改性剂投入到反应釜中,在190℃

‑

200℃加热搅拌2

‑

3h,自然冷却至90℃

‑

100℃加入5.4份聚丙烯酸酯,自然冷却至60℃,加入0.35份氯化石蜡70、0.25份硼酸锌,搅拌30min,抽自然冷却至常温,加入2份乳化沥青,0.01份氯丁胶乳搅拌30min,出料包装,即得乙组分。

[0089]

将甲组分与乙组分按1:5混合均匀即可使用。

[0090]

将对比例1

‑

3制得的涂料进行性能测试,结果见表2:

[0091]

表2对比例1

‑

3测试结果

[0092][0093][0094]

对比例1在实施例1的基础上增加硅烷改性聚氨酯预聚体和沥青的用量,从表2的测试结果,可见其耐热性指标大大降低,不符合标准要求。

[0095]

对比例2在实施例2的基础上大量减少石墨烯和雾化铜粉的用量,从表2的测试结果可见其延伸性大幅降低,阻根性没有通过,且其它性能也有不同的下降。

[0096]

对比例3在实施例3的基础上大量减少橡胶沥青改性剂、氯丁胶乳和阴离子软化沥青的用量,从表2的测试结果可见其低温柔性在

‑

20℃就断裂,不符合标准要求,延伸性和应力松弛也不符合要求,说明对比例3配方的防水涂料柔性差,沥青与硅烷改性聚氨酯预聚体没有一点反应,两个物质在是分开,不是一种非固化橡胶沥青防水涂料。

[0097]

以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。