1.本技术涉及涂料的技术领域,更具体地说,它涉及一种保温隔热涂料、保温隔热涂料的制备方法和保温隔热涂层。

背景技术:

2.长期暴露在太阳直射下的物体容易产生极大的内外温差,使得物体外表面的温度明显高于内部温度,形成热量的传递,而使内部温度升高。为了减缓上述现象,使物体内部处于一个较为恒定的温度,减少物体内部温度升高而带来的不良影响,保温隔热涂料应运而生。保温隔热涂料涂刷在物体表面形成保温隔热涂层,从而阻隔热量的传递。

3.保温隔热涂料以填料的不同来划分,可分为空心玻璃微珠型、铝矾土型、陶瓷型、复合硅酸盐型等,其中,空心玻璃微珠型保温隔热涂料的使用最为广泛。目前,存在一种保温隔热涂料,其以丙烯酸酯乳液作为基料,以占总原料质量10%的空心玻璃微珠作为隔热保温填料,并辅之以分散剂、消泡剂、成膜助剂、流平剂等功能助剂。该保温隔热涂料虽然具有较好的保温隔热效果,但是按照gb/t 1720

‑

1989《漆膜附着力测定方法》测得的漆膜附着力仅为4级,按照gb/t 1732

‑

1993《漆膜耐冲击测定法》测得的冲击强度仅为33kg

·

cm。

4.针对上述中的相关技术,发明人认为,虽然空心玻璃微珠可明显减缓热量的传递,但由于玻璃为典型的难黏材料,其表面与高分子成膜物的结合力很弱,明显降低涂层的力学性能。因此,研究出一种在具有较好保温隔热性能的基础上,兼备较高的漆膜附着力和抗冲击强度的保温隔热涂料具有十分重要意义。

技术实现要素:

5.为了提高保温隔热涂料的漆膜附着力和抗冲击强度,本技术提供一种保温隔热涂料、保温隔热涂料的制备方法和保温隔热涂层。

6.第一方面,本技术提供一种保温隔热涂料,采用如下的技术方案:一种保温隔热涂料,其特征在于,包括如下重量份数的组分:聚氨酯改性丙烯酸酯乳液40

‑

60份;气凝胶粉5

‑

10份;聚合物微球10

‑

20份;所述聚合物微球由粒径为50

‑

100μm的多孔聚苯乙烯微球和粒径为0.02

‑

5μm的单分散聚苯乙烯微球按重量比1:(0.1

‑

5)混合组成。

7.通过采用上述技术方案,聚合物微球采用粒径具有明显级数差别的多孔聚苯乙烯微球和单分散聚苯乙烯微球复配得到,一方面多孔聚苯乙烯微球和单分散聚苯乙烯微球之间具有较好的填充作用,从而发挥出互补增强效果,从而提高涂料的致密性,提高涂料的保温隔热效果和力学性能。另一方面,多孔聚苯乙烯微球本身内部具有较多孔隙,孔隙内封闭有不流通的空气,降低了涂料的热导率,从而提高了涂料的保温隔热性能。

8.另外,丙烯酸酯类乳液是涂料领域中最常用的一种乳液,它的耐水性、耐户外老化性及耐候性较好,但是不耐溶剂。而聚氨酯与丙烯酸酯在性能上具有较强的互补效果,虽然聚氨酯的耐高温、耐水性差,但是聚氨酯具有优异的耐磨性和耐化学性。因此,使用聚氨酯改性丙烯酸酯乳液作为基料,集聚氨酯和丙烯酸酯的优点于一身,不仅提高了乳液的成膜性,还提高了漆膜的弹性和强度,从而提高了涂料的漆膜附着力和抗冲击性能。

9.气凝胶粉的内部也存在部分孔隙,有利于提高涂料的保温隔热性能,并且,气凝胶粉还可附着在高分子成膜物的表面,从而提高涂料的漆膜附着力、抗冲击强度等力学性能。

10.优选的,所述聚合物微球中,多孔聚苯乙烯微球的粒径为50

‑

80μm,单分散聚苯乙烯微球的粒径为0.05

‑

0.5μm。

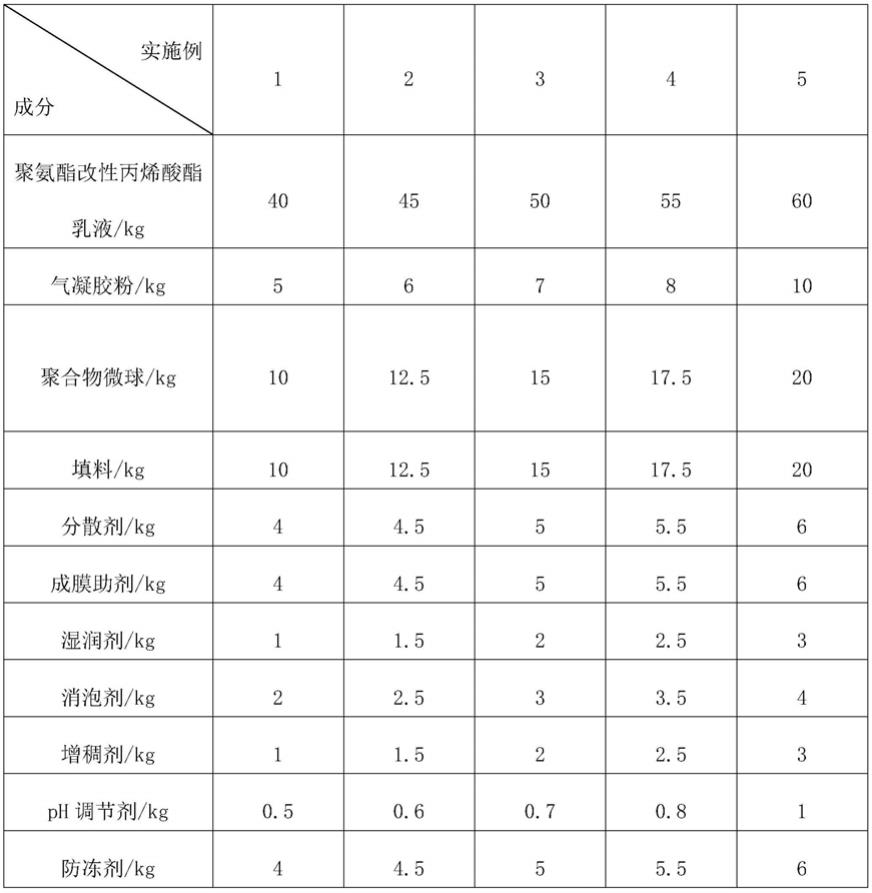

11.通过采用上述技术方案,通过对多孔聚苯乙烯微球与单分散聚苯乙烯微球粒径的优化,使多孔聚苯乙烯微球与单分散聚苯乙烯微球之间粒径级数的差别更加明显,进一步提高了多孔聚苯乙烯微球与单分散聚苯乙烯微球之间的互补增效作用,从而提高了涂料的保温隔热性能和力学强度。

12.优选的,所述聚合物微球由多孔聚苯乙烯微球和单分散聚苯乙烯微球按重量比1:(1

‑

1.5)混合组成。

13.通过采用上述技术方案,通过对多孔聚苯乙烯微球与单分散聚苯乙烯微球使用量的优化,进一步提高了涂料的保温隔热性能及漆膜附着力、抗冲击强度等李学性能。

14.优选的,所述气凝胶粉的粒径为5

‑

20μm,孔隙率≥90%,孔径≈15nm,热导率为0.017

‑

0.023w/(m

·

k)。

15.通过采用上述技术方案,通过控制气凝胶粉的粒径,使气凝胶粉与多孔聚苯乙烯微球、单分散聚苯乙烯微球之间也形成较为明显的粒径级差,使三者可以充分发挥出互补填充作用,降低涂料的热导率,提高涂料的漆膜附着力和抗冲击性能。

16.优选的,还包括3

‑

5份的中空纤维。

17.通过采用上述技术方案,由于中空纤维内部含有孔隙,封闭有不流通气体,加入涂料中,进一步降低了涂料的热导率,提高了涂料的保温隔热性能。

18.优选的,所述中空纤维为长度为1

‑

2mm、线密度为3

‑

15d的中空涤纶短切纤维。

19.通过采用上述技术方案,通过对中空纤维长度、密度及种类的优化,提高了中空纤维对涂料性能的促进作用。

20.优选的,还包括10

‑

20份的填料、4

‑

6份的分散剂、4

‑

6份的成膜助剂、1

‑

3份的湿润剂、2

‑

4份的消泡剂、1

‑

3份的增稠剂、0.5

‑

1份的ph调节剂、4

‑

6份的防冻剂、1

‑

2份的杀菌剂和10

‑

20份的去离子水。

21.上述各添加助剂的具体种类均为本领域中的常规选择,本技术中仅各取其一进行举例说明,但并不限制其他具体的添加助剂在实现本技术中的应用。具体如下:填料为金红石型钛白粉,采自凯茵化工,牌号thr

‑

218;分散剂为三聚磷酸钠;成膜助剂为二丙二醇甲醚;湿润剂为六偏磷酸钠;消泡剂为聚硅氧烷;增稠剂为甲基纤维素,采自阿拉丁,牌号m112867;ph调节剂为2

‑

氨基

‑2‑

甲基

‑1‑

丙醇;防冻剂为丙二醇;杀菌剂为罗门哈斯kathon lxe杀菌剂。

22.第二方面,本技术提供一种保温隔热涂料的制备方法,采用如下的技术方案:一种保温隔热涂料的制备方法,包括以下步骤:

s1,将聚氨酯改性丙烯酸酯乳液、分散剂、湿润剂、消泡剂加入去离子水中,在600

‑

800rpm的转速下搅拌混合,得到混合液a;s2,向混合液a中加入气凝胶粉、聚合物微球和填料,在1200

‑

1500rpm的转速下搅拌混合,得到混合液b;s3,向混合液b中加入成膜助剂、增稠剂、ph调节剂、防冻剂和杀菌剂,在600

‑

800rpm的转速下搅拌混合,即得保温隔热涂料。

23.通过采用上述技术方案,本技术的制备方法通过分步机械混合的方式进行生产,一方面保证了各组分在涂料体系内的分散性,另一方面制备过程简单,条件易于控制,适合大规模工业化生产。

24.优选的,步骤s2中,在向混合液a中加入气凝胶粉、聚合物微球和填料时,还加入中空纤维。

25.通过采用上述技术方案,在步骤s2中加入中空纤维,进一步降低了涂料的热导率,提高了涂料的保温隔热性能。

26.第三方面,本技术提供一种保温隔热涂层,采用如下的技术方案:一种保温隔热涂层,所述保温隔热涂层由权利要求1

‑

8任意一项所述的保温隔热涂料制备而成,所述保温隔热涂层的厚度为1

‑

5mm。

27.通过采用上述技术方案,保温隔热涂层的厚度为本领域中的常规选择,可根据保温性能需要来增加或减少保温隔热涂层的厚度。本技术制得的保温隔热涂层厚度仅为1mm时,即有较好的保温隔热性能,不仅节省了涂料的用量,还有效降低了被涂物的负载重量。

28.综上所述,本技术具有以下有益效果:1.本技术采用具有明显粒径级差的多孔聚苯乙烯微球和单分散聚苯乙烯微球复配组成聚合物微球,一方面二者之间产生较好的填充作用,从而发挥出较好的互补增强效果,使涂料具有更均匀的质地;另一方面多孔聚苯乙烯微球本身内部含有较多孔隙,孔隙内封闭有不流通的空气,降低了涂料的导热率,因此,使制得的涂料具有较好的保温隔热性能,以及较好的漆膜附着力、抗冲击强度等力学性能;2.本技术采用的聚氨酯改性丙烯酸酯乳液,集聚氨酯材料和丙烯酸酯乳液的优点于一身,不仅提高了乳液的成膜性,还提高了漆膜的附着力可抗冲击强度;3.本技术通过加入气凝胶粉,一方面提高了涂料的保温隔热性能;另一方面气凝胶粉与多孔聚苯乙烯微球、单分散聚苯乙烯微球之间存在较明显的粒径级差,三者相互填充,从而提高了涂料的力学性能;4.本技术通过加入中空纤维,进一步提高了涂料的保温隔热性能。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:聚氨酯改性丙烯酸酯乳液,采自成都杰晟蜀邦新材料科技有限公司,型号jcw2846,固含量41

‑

44%,羟值100mgkoh/g,25℃粘度为30

‑

300mpa.s;气凝胶粉,采自科昂纳米,型号为knf

‑

w05(5μm)、knf

‑

w20(20μm)、knf

‑

w50(50μm);多孔聚苯乙烯微球,采自百欧泰生物,货号为abt

‑8‑

5000

‑

p(50μm)、abt

‑8‑

6000

‑

p

(60μm)、abt

‑8‑

8000

‑

p(80μm)、abt

‑8‑

10000

‑

p(100μm);单分散聚苯乙烯微球,采自百欧泰生物,货号为abt

‑8‑

0002(0.02μm)、abt

‑8‑

0005(0.05μm)、abt

‑8‑

0020(0.2μm)、abt

‑8‑

0050(0.5μm)、abt

‑8‑

0500(5μm)、abt

‑8‑

5000(50μm)。

31.性能检测试验试验一:保温隔热性能检测以下述实施例及对比例制得的涂料作为测试样品,将样品均匀涂覆于试验钢板上形成保温隔热涂层,放置干燥,钢板尺寸为200mm

×

200mm

×

2mm,保温隔热涂层的厚度为1mm,采用红外灯(250w)模拟太阳光源进行照射,钢板与灯源的距离为4cm,使保温隔热涂层面直接接受光源的照射,采用接触式红外测温仪测量钢板背面中心部位的温度及其变化情况。为避免环境的影响,操作需在封闭状态下进行,且每组实施例及对比例均测试10次,计算结果取平均值。

32.试验二:漆膜附着力性能检测以下述实施例及对比例制得的涂料作为测试样品,按照gb/t 1720

‑

1989《漆膜附着力测定方法》中规定的方法,对测试样品进行漆膜附着力性能检测。

33.试验三:漆膜耐冲击性能检测以下述实施例及对比例制得的涂料作为测试样品,gb/t 1732

‑

1993《漆膜耐冲击测定法》中规定的方法,对测试样品进行漆膜耐冲击性能检测。

34.实施例及对比例实施例1一种保温隔热涂料,其制备所用原料包括聚氨酯改性丙烯酸酯乳液、气凝胶粉、聚合物微球、填料、分散剂、成膜助剂、湿润剂、消泡剂、增稠剂、ph调节剂、防冻剂、杀菌剂和去离子水,各组分原料具体的使用量如表1所示。

35.其中,气凝胶粉的粒径为50μm,采自科昂纳米,型号为knf

‑

w50,孔隙率≥90%,热导率0.017

‑

0.023w/(m

·

k),比表面积400

‑

700m2/g,孔径≈15nm。

36.聚合物微球由粒径为50μm的多孔聚苯乙烯微球和粒径为0.02μm的单分散聚苯乙烯微球按重量比1:0.1混合组成。

37.另外,填料、分散剂、成膜助剂、湿润剂、消泡剂、增稠剂、ph调节剂、防冻剂、杀菌剂的具体种类均为本领域的常规选择,本实施例仅各取其一进行举例说明。本实施例中,填料为金红石型钛白粉,采自凯茵化工,牌号thr

‑

218;分散剂为三聚磷酸钠;成膜助剂为二丙二醇甲醚;湿润剂为六偏磷酸钠;消泡剂为聚硅氧烷;增稠剂为甲基纤维素,采自阿拉丁,牌号m112867;ph调节剂为2

‑

氨基

‑2‑

甲基

‑1‑

丙醇;防冻剂为丙二醇;杀菌剂为罗门哈斯kathon lxe杀菌剂。

38.上述保温隔热涂料的制备方法,具体包括以下步骤:s1,将聚氨酯改性丙烯酸酯乳液、分散剂、湿润剂、消泡剂加入去离子水中,在800rpm的转速下搅拌混合2h,得到混合液a;s2,向混合液a中加入气凝胶粉、聚合物微球和填料,在1200rpm的转速下搅拌混合1h,得到混合液b;s3,向混合液b中加入成膜助剂、增稠剂、ph调节剂、防冻剂和杀菌剂,在600rpm的

转速下搅拌混合4h,即得保温隔热涂料。

39.实施例2

‑

5一种保温隔热涂料,与实施例1除各原料组分及其相应的重量不同外,其他条件均相同,具体如表1所示。

[0040]040]

表1对比例1一种涂料,与实施例1的不同之处在于:使用相同质量的中空玻璃微珠代替聚合物微球。其中,中空玻璃微珠采自海诺科技,粒径为50μm。

[0041]

对比例2一种涂料,与实施例1的不同之处在于:聚合物微球全部为50μm的多孔聚苯乙烯微球。

[0042]

对比例3一种涂料,与实施例1的不同之处在于:聚合物微球全部为0.02μm的单分散聚苯乙烯微球。

[0043]

对比例4一种涂料,与实施例1的不同之处在于:聚合物微球由粒径为50μm的多孔聚苯乙烯微球和粒径为50μm的单分散聚苯乙烯微球按重量比1:0.1混合组成。

[0044]

对比例5一种涂料,与实施例1的不同之处在于:使用相同质量的纳米二氧化硅代替气凝胶粉。其中,纳米二氧化硅采自北京德科岛金科技有限公司,型号为dk

‑

sio2

‑

60,粒径为60nm。

[0045]

取实施例1

‑

5和对比例1

‑

5制得的涂料作为测试样品,测量实施例及对比例中涂料的保温隔热性能、漆膜附着力和漆膜的冲击强度,并计入下列表2中。

[0046][0046]

表2由表2数据可知,涂覆有实施例1

‑

5制得保温隔热涂料的钢板在模拟光源照射20min后,钢板背面中心部位的温度保持基本恒定,此时,钢板背面中心部位的温度为133

‑

146℃,且实施例1

‑

5制得的保温隔热涂料的漆膜附着力均可达1级,抗冲击强度可达50

‑

54kg

·

cm。而涂覆有对比例1

‑

5制得涂料的钢板在模拟光源照射15min后,钢板背面中心部位的温度即保持基本恒定,此时,钢板背面中心部位的温度达到153

‑

173℃,远远高于实施例中的恒定数值,并且对比例2

‑

4制得的保温隔热涂料的漆膜附着力均达2级,对比例1制得的保温隔热涂料的漆膜附着力甚至仅仅为4级,对比例1

‑

5制得的保温隔热涂料的抗冲击强

度仅为36

‑

48kg

·

cm。

[0047]

进一步的,通过对比实施例1和对比例1的数据可知,对比例1的涂料相比于实施例1的保温隔热涂料而言,采用了相等质量的中空玻璃微珠代替了聚合物微球,使得涂料的保温隔热性能有了较为明显地下降,且涂料漆膜附着力和抗冲击强度也有了明显地下降。由此表明了,使用聚合物微球代替现有的中空玻璃微珠,可明显提高涂料的保温隔热性能和力学性能。分析其原因可能是由于虽然空心玻璃微珠可明显减缓热量的传递,但由于玻璃为典型的难黏材料,其表面与高分子成膜物的结合力很弱,明显降低涂层的力学性能。而聚合物微球不仅具有较好的隔热性能,还易与成膜物结合,从而提高了涂料的保温隔热性能和漆膜附着力、抗冲击等力学性能。

[0048]

进一步的,通过对比实施例1和对比例2、3的数据可知,对比例2、3的涂料相比于实施例1的保温隔热涂料而言,对比例2原料中的聚合物微球全部为50μm的多孔聚苯乙烯微球。对比例3原料中的聚合物微球全部为0.02μm的单分散聚苯乙烯微球,使制得的涂料的保温隔热性能有了较明显的降低,同时还降低了涂料的漆膜附着力及冲击强度。由此表明了,不同粒径的聚苯乙烯微球复配组成聚合物微球而应用于涂料中,由于不同粒径的聚苯乙烯微球之间具有较好的互补填充作用,使涂料内部结构更加致密,不仅提高了涂料对太阳光的反射,提高涂层的保温隔热效果,还提高了保温隔热涂层的漆膜附着力和抗冲击强度。

[0049]

进一步的,通过对比实施例1和对比例4的数据可知,对比例4的涂料相比于实施例1的保温隔热涂料而言,虽然其聚合物微球仍由多孔聚苯乙烯微球和单分散聚苯乙烯微球复配获得,但是多孔聚苯乙烯微球和单分散聚苯乙烯微球粒径之间没有较明显的区别,从而弱化了多孔聚苯乙烯微球和单分散聚苯乙烯微球之间的互补增强作用,继而降低了涂料的保温隔热性能以及漆膜附着力、抗冲击强度等力学性能。

[0050]

进一步的,通过对比实施例1和对比例5的数据可知,使用等量的纳米二氧化硅代替气凝胶粉,使制得涂料的保温隔热性能、漆膜附着力和康冲击强度有不同程度的下降。由此表明了,气凝胶粉与聚合物微球复配使用,能进一步促进涂料体系的保温隔热性能。分析其原因可能是由于,气溶胶粉的颗粒内部具有较多孔隙,孔隙内封闭有不流通的气体,从而大大降低了材料的导热系数,因此提高了涂料的保温隔热性能。

[0051]

实施例6

‑

9一种保温隔热涂料,与实施例3除多孔聚苯乙烯微球和单分散聚苯乙烯微球的粒径不同外,其他条件均相同,多孔聚苯乙烯微球和单分散聚苯乙烯微球的粒径具体如表3所示。

[0052]

取实施例6

‑

9制得的涂料作为测试样品,测量实施例及对比例中涂料的保温隔热性能、漆膜附着力和漆膜的冲击强度,并计入下列表3中。

[0053][0053]

表3由表3数据可知,涂覆有实施例6

‑

9制得保温隔热涂料的钢板在模拟光源照射20min后,钢板背面中心部位的温度保持基本恒定,此时,钢板背面中心部位的温度为126

‑

135℃,且实施例6

‑

9制得的保温隔热涂料的漆膜附着力均可达1级,抗冲击强度可达53

‑

59kg

·

cm。结合实施例3中的相关数据,进一步分析可知,当多孔聚苯乙烯微球的粒径为50

‑

80μm,单分散聚苯乙烯微球的粒径为0.05

‑

0.5μm时,制得的保温隔热涂料具有更好的保温隔热性能以及漆膜附着力、抗冲击强度等力学性能。分析其原因可能是由于,在上述粒径范围内,多孔聚苯乙烯微球和单分散聚苯乙烯微球之间存在更明显的粒径层级,从而提高了多孔聚苯乙烯微球和单分散聚苯乙烯微球之间的互补增强作用,因此而提高了漆膜的各项性能。

[0054]

实施例10

‑

13一种保温隔热涂料,与实施例7除聚合物微球中多孔聚苯乙烯微球和单分散聚苯乙烯微球的重量比不同外,其他条件均相同,多孔聚苯乙烯微球和单分散聚苯乙烯微球的重量比如表4所示。

[0055]

表4取实施例10

‑

13制得的涂料作为测试样品,测量实施例及对比例中涂料的保温隔热性能、漆膜附着力和漆膜的冲击强度,并计入下列表5中。

[0056]

表5由表5数据可知,涂覆有实施例10

‑

13制得保温隔热涂料的钢板在模拟光源照射20min后,钢板背面中心部位的温度保持基本恒定,此时,钢板背面中心部位的温度为118

‑

127℃,且实施例10

‑

13制得的保温隔热涂料的漆膜附着力均可达1级,抗冲击强度可达60

‑

64kg

·

cm。特别是实施例10

‑

13制得的涂料,相较于实施例7和实施例13的涂料而言,保温隔热性能、漆膜附着力和抗冲击强度均有较明显的提升。由此表明了,当聚合物微球由多孔聚苯乙烯微球和单分散聚苯乙烯微球按重量比1:(1

‑

1.5)混合组成时,制得的保温隔热涂料具有更好的保温隔热性能和力学强度。

[0057]

实施例14一种保温隔热涂料,与实施例11除气凝胶粉的使用情况不同外,其他条件均相同。本实施例中,气凝胶粉的粒径为5μm,采自科昂纳米,型号为knf

‑

w05,孔隙率≥90%,热导率0.017

‑

0.023w/(m

·

k),比表面积400

‑

700m2/g,孔径≈15nm。

[0058]

实施例15一种保温隔热涂料,与实施例11除气凝胶粉的使用情况不同外,其他条件均相同。本实施例中,气凝胶粉的粒径为20μm,采自科昂纳米,型号为knf

‑

w20,孔隙率≥90%,热导率0.017

‑

0.023w/(m

·

k),比表面积400

‑

700m2/g,孔径≈15nm。

[0059]

实施例16一种保温隔热涂料,与实施例14的不同之处在于,保温隔热涂料的制备过程s2中,在向混合液a中加入气凝胶粉、聚合物微球和填料时,还加入3

‑

5kg的中空纤维。本实施例中,中空纤维的加入量为4kg。本实施例所使用的中空纤维,具体为长度为1

‑

2mm、线密度为3

‑

15d的中空涤纶短切纤维,采自东莞市鸿裕纺织科技有限公司。

[0060]

取实施例14

‑

16制得的涂料作为测试样品,测量实施例及对比例中涂料的保温隔热性能、漆膜附着力和漆膜的冲击强度,并计入下列表6中。

[0061]

表6由表6数据可知,涂覆有实施例14

‑

16制得保温隔热涂料的钢板在模拟光源照射20min后,钢板背面中心部位的温度保持基本恒定,此时,钢板背面中心部位的温度为107

‑

113℃,且实施例14

‑

16制得的保温隔热涂料的漆膜附着力均可达1级,抗冲击强度可达66

‑

68kg

·

cm。

[0062]

进一步的,通过对比实施例14、15和实施例11的数据可知,当气凝胶粉的粒径为5

‑

20μm时,可明显提高制得的涂料的保温隔热性能和力学强度。分析其原因可能是由于,当气凝胶粉在上述粒径范围时,可与多孔聚苯乙烯微球、单分散聚苯乙烯微球之间形成较明显的层级,从而使三者之间表现出较明显的填充增强作用,提高了涂料结构的致密性,从而提高了对太阳光的反射能力,降低了在漆层之间传递的总热量,因此提高了保温隔热涂料的保温隔热性能。

[0063]

进一步的,通过对比实施例16和实施例14的数据可知,在涂料原料中加入中空纤维,可明显提高制得的涂料的保温隔热性能。分析其原因可能是由于中空纤维内部封闭有不流通的气体,从而提高了涂层结构内部的不流通空气总量,降低了涂层结构的热导率,继而提高了涂层的保温隔热性能。

[0064]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本

申请的权利要求范围内都受到专利法的保护。