一种mini-led显示模组以及显示装置

技术领域

1.本实用新型属于led显示技术领域,具体涉及一种mini-led显示模组以及显示装置。

背景技术:

2.mini led又名“次毫米发光二极管”,最早由我国台湾公司晶元光电提出,指由晶粒(芯片)尺寸在50微米至200微米的led构成的显示屏,介于micro led和小间距显示之间。应用方向包括mini led直显和mini led背光的显示屏。由于mini led显示屏在能耗、色域、对比度、hdr、柔性、寿命等方面都有较为出色的表现,工艺难度又没有micro led那么大,制作成品相对容易,因此mini led有望成为lcd升级的主导产品。

3.目前车载显示模组中还没有大批量产mini-led,由于mini-led具有媲美oled高对比度和高色域,同时又比oled具有更宽温度范围,更长寿命和成本优势的特点,以后可能会是高端显示领域趋势。目前,mini-led研发方向主要是mini-led背光液晶(lcd)面板,采用mini-led背光,由于目前技术上的原因,其成本相对较高,led芯片封装以及背光散热等都是研发的方向

技术实现要素:

4.本实用新型需要解决的技术问题是提供一种成本较低、散热效果好、结构稳定的mini-led显示模组以及显示装置。

5.为解决上述问题,本实用新型所采取的技术方案是:

6.一种mini-led显示模组,包括盖板、tft-lcd以及mini-led背光模组,所述盖板通过光学胶粘结在tft-lcd上面,所述tft-lcd通过框架连接件与mini-led背光模组固定连接,所述框架连接件将tft-lcd框入框架连接件内侧承托固定,并且框架连接件上端粘结在盖板下表面,所述框架连接件将mini-led背光模组框入框架连接件内侧tft-lcd下方并固定。

7.优选的,所述框架连接件为胶框,胶框内侧设置一体的凸台,凸台用于承托固定tft-lcd。

8.优选的,所述框架连接件为托架与胶架的组合体,其中胶架粘结在盖板下表面并固定在托架上面,托架用于承托固定tft-lcd。

9.进一步的,所述mini-led背光模组包括自上至下依次叠放组装的光学组件、光源组件以及安装结构件。

10.进一步的,所述光源组件包括反射罩、mini-led及透镜、pcb板,所述mini-led及透镜由mini-led和透镜组成,mini-led焊接在pcb板上,透镜罩在mini-led上并通过第二双面粘层与pcb板固定连接,反射罩通过第二双面粘层与pcb板固定连接,所述pcb板层通过第一双面粘层固定在安装结构件上。

11.进一步的,所述光学组件包括自上至下依次叠放的上增光层、下增光层、荧光膜

层、扩散膜层、扩散板层。

12.优选的,所述安装结构件为铝铸件,为内侧面设有凸台的盒状结构。

13.优选的,所述安装结构件为铝钣金件,为盒状结构。

14.进一步的,所述tft-lcd包括上偏光、上玻璃、下玻璃、下偏光,上玻璃和下玻璃之间填充液晶,上玻璃上表面粘结上偏光,下玻璃下表面粘结下偏光,上玻璃下表面至少制作ito膜层,下玻璃上表面至少制作tft像素电极层。

15.一种显示装置,包括上述任一项技术方案所述mini-led显示模组。

16.采用上述技术方案所产生的有益效果在于:

17.本实用新型集成了mini-led背光和tft-lcd面板技术,通过对连接件以及背光模组安装结构件的结构进行优化设计,并对mini-led背光模组以及整个显示模组结构进行优化,使得本实用新型相比现有技术制作成本降低,散热效果更好,结构更加稳定,抗冲击抗摔能力显著增强,采用mini-led背光,可实现区域调光(local dimming)技术,可对背光源进行更加精细化的亮暗控制。在不牺牲亮度的情况下,本实用新型可实现超过1000000﹕1的对比度和更高的分辨率,性能出色,性价比高。

附图说明

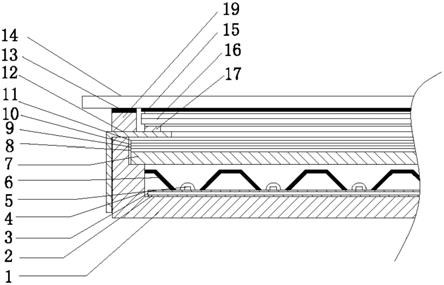

18.图1是本实用新型实施例1结构示意图;

19.图2是本实用新型实施例2结构示意图;

20.图3是本实用新型实施例3结构示意图;

21.图4是本实用新型实施例4结构示意图;

22.其中:1、安装结构件,2、第一双面粘层,3、pcb板,4、第二双面粘层,5、mini-led及透镜,6、反射罩,7、扩散板层,8、扩散膜层,9、荧光膜层,10、下增光层,11、上增光层,12、框架连接件,13、vbh胶,14、盖板,15、光学胶,16、tft-lcd,17、泡棉,18、凸台,19、胶架。

具体实施方式

23.下面结合附图对实用新型做进一步详细描述:

24.本实用新型是一种基于mini-led背光的tft-lcd显示模组,mini-led背光模组采用直下式背光,将mini-led背光模组配置在tft-lcd下方,由于mini-led背光模组的led相比传统led更小,led灯珠数量大量增加,使得区域调光技术得以实施,进行更加精细化的亮暗控制。本实用新型相比现有lcd、oled显示技术,具有超高亮度、高对比度、高色域、高寿命、低功耗、高性价比的特性。

25.实施例1:

26.如图2所示,本实用新型的mini-led显示模组,包括盖板14、tft-lcd 16以及mini-led背光模组,所述盖板通过光学胶15粘结在tft-lcd上面,所述tft-lcd通过框架连接件12与mini-led背光模组固定连接,所述框架连接件将tft-lcd框入框架连接件内侧承托固定,并且框架连接件上端粘结在盖板下表面,粘结材料采用vbh胶13,所述框架连接件将mini-led背光模组框入框架连接件内侧tft-lcd下方并固定。

27.所述框架连接件为胶框,胶框内侧设置一体的凸台18,凸台用于承托固定tft-lcd,为了提高抗冲击抗摔能力,增加缓冲效果,凸台和tft-lcd接触面之间设置泡棉17。

28.所述mini-led背光模组包括自上至下依次叠放组装的光学组件、光源组件以及安装结构件。所述光学组件包括自上至下依次叠放的上增光层11、下增光层10、荧光膜层9、扩散膜层8、扩散板层7;其中荧光膜层是光学转换膜层,led发出的蓝光透过该膜层后变成白光,扩散板层在本实用新型中除了打散光通量,让光均匀分布(部分复合扩散板除了让光均匀化,还可以控制出射角度)外,还起到支撑作用。所述光源组件包括反射罩6、mini-led及透镜5、pcb板3,所述mini-led及透镜由mini-led和透镜组成,mini-led焊接在pcb板上,透镜罩在mini-led上并通过第二双面粘层4与pcb板固定连接,反射罩通过第二双面粘层4与pcb板固定连接,所述pcb板层通过第一双面粘2层固定在安装结构件1上,所述反射罩起遮光分区和反射膜作用,便于区域调光技术的应用。所述安装结构件为铝铸件,为盒状结构,其内侧面设有凸台,凸台用于承托扩散板层。光源组件和光学组件依次固定于安装结构件内,安装结构件和框架连接件连接,形成整体的mini-led显示模组。铸铝件具有强度和平整度好,可做复杂结构造型的特点,应用铸铝件可显著提高本实用新型的抗摔抗冲击性能,提高散热效果,提高使用寿命。但其存在成本高的缺点。当然该安装结构件也可以采用其他金属进行铸造。

29.所述tft-lcd 16包括上偏光、上玻璃、下玻璃、下偏光,上玻璃和下玻璃之间填充液晶,上玻璃上表面粘结上偏光,上玻璃下表面至少制作ito膜层,下玻璃下表面粘结下偏光,下玻璃上表面至少制作tft像素电极层。

30.本实用新型的mini-led显示模组,可用于显示装置中,以提高显示装置的性能和性价比。

31.实施例2:

32.如图1所示,本实施例与实施例1的不同之处在于,本实施例的框架连接件为组合体结构,由托架与胶架19组合而成,其中托架位于下方,采用不锈钢材料,用于承托固定tft-lcd,胶架固定在托架上面,并且胶架通过vbh胶13粘结在盖板下表面。并为了提高抗冲击抗摔能力,增加缓冲效果,托架和tft-lcd接触面之间设置泡棉17。本实施例的组合体框架连接件相比于实施例1的胶框来说,成本较高,但强度更好,适用于10寸以上屏。实施例1的胶框虽然成本低,但只能用于10寸以下屏。当然托架也可以采用其他金属材质托架。

33.实施例3:

34.如图3所示,本实施例与实施例1的不同之处在于,本实施例的框架连接件为组合体结构,由托架与胶架19组合而成,其中托架位于下方,用于承托固定tft-lcd,胶架固定在托架上面,并且胶架通过vbh胶13粘结在盖板下表面。并为了提高抗冲击抗摔能力,增加缓冲效果,托架和tft-lcd接触面之间设置泡棉17。本实施例的组合体框架连接件相比于实施例1的胶框来说,成本较高,但强度更好,适用于10寸以上屏。实施例1的胶框虽然成本低,但只能用于10寸以下屏。当然托架也可以采用其他金属材质托架。

35.本实施例的安装结构件1为铝钣金件,为盒状结构,由于钣金件一般不能做复杂造型,且强度较差,因此扩散板层7做成盒状,开口向下,侧边支撑在铝钣金件底面上。

36.实施例4:

37.如图4所示,本实施例与实施例1的不同之处在于,本实施例的安装结构件1为铝钣金件,为盒状结构,由于钣金件一般不能做复杂造型,且强度较差,因此扩散板层7做成盒状,开口向下,侧边支撑在铝钣金件底面上。