1.本发明是关于光纤产品领域,特别是关于一种光纤阵列及其制备方法。

背景技术:

2.现有的光纤阵列定位存在以下缺陷:一是用于粘接光纤带前端部、基板定位部(头部)和盖板的胶粘剂(头胶),容易漫延至基板固定座(尾部)及光纤带后端部上,由于头胶通常为硬胶,当光纤带弯曲时就会出现光纤带后端部有硬胶处产生裂纹、断裂现象;二是基板尾部的固定胶(尾胶)与基板结合力度不够导致光纤带固定强度不够存在微动导致剥纤口断裂及存在特定环境下固定胶与基板出现分离等风险。

3.因此,针对上述技术问题,有必要提供一种新的光纤阵列及其制备方法。

技术实现要素:

4.本发明的目的在于提供一种光纤阵列及其制备方法,该光纤阵列能够避免用于粘接光纤带前端部、基板定位部和盖板的胶粘剂漫延至光纤带的后端部上。

5.为实现上述目的,本发明提供的技术方案如下:

6.一种光纤阵列,其包括:基板、光纤带和盖板;基板包括定位部及形成于所述定位部后端的固定座,所述定位部上设有多个定位槽,所述固定座上表面凹设有容胶槽;光纤带包括多根光纤,所述光纤包括去除包覆层的前端部和带有包覆层的后端部,所述光纤的前端部部分收容于所述定位槽中,所述光纤的后端部置于所述固定座上,所述光纤的前端部和后端部的分界处悬空于所述容胶槽的上方;盖板盖设于所述定位部上并用于将所述光纤的前端部限定于所述定位槽中。

7.在一个或多个实施方式中,所述容胶槽设于所述固定座的中部,并且容胶槽沿垂直于所述定位槽的长度方向的方向贯穿所述固定座。

8.在一个或多个实施方式中,所述容胶槽呈矩形状,所述容胶槽的槽口宽度为所述固定座的宽度的三分之一,所述容胶槽的槽口深度为所述固定座的厚度的三分之一。

9.在一个或多个实施方式中,所述光纤阵列还包括用于粘接所述光纤的后端部和所述固定座的固定胶,所述固定胶延伸至所述容胶槽中。

10.在一个或多个实施方式中,所述光纤阵列还包括用于粘接所述光纤的前端部、所述定位部和所述盖板的辅助胶。

11.在一个或多个实施方式中,所述多个定位槽为多个并列排布的v形槽。

12.在一个或多个实施方式中,所述定位部和所述固定座一体成型,并且所述定位部的厚度大于所述固定座的厚度。

13.在一个或多个实施方式中,所述定位部和所述固定座的接合处形成有倾斜的过渡面,所述过渡面与所述固定座的上表面的夹角为130

°

~140

°

。

14.本发明还提供了一种用于制备如前所述的光纤阵列的方法,其包括:

15.提供基板、盖板和前端部去除了包覆层的光纤带;

16.将光纤带的前端部容置于定位槽中,并将光纤带的后端部置于固定座上;

17.将盖板盖设于基板的定位部上,使光纤带的前端部限定于定位槽中;

18.在盖板和定位部之间注入第一胶粘剂,固化形成辅助胶,以使得盖板、定位部和光纤带的前端部相互粘接;

19.向固定座施加第二胶粘剂,使第二胶粘剂漫延至容胶槽内并浸没光纤带的后端部,固化形成固定胶,以使得固定座和光纤带的后端部相互粘接;

20.研磨光纤带的前端面,制得所述光纤阵列。

21.在一个或多个实施方式中,所述第一胶粘剂为固化后形成的辅助胶的杨氏模量大于600mpa,所述第二胶粘剂固化后形成的固定胶的杨氏模量小于500mpa。

22.与现有技术相比,本发明提供的光纤阵列,通过在基板的固定座上设置容胶槽,能够拦截用于粘接光纤带前端部、基板定位部和盖板的辅助胶,防止头胶漫延至光纤带的后端部,从而避免出现因辅助胶粘接所导致的光纤弯曲时开裂的问题;而且还能够增加固定胶与固定座的接触面积及固定胶胶量,提高产品的可靠性。

附图说明

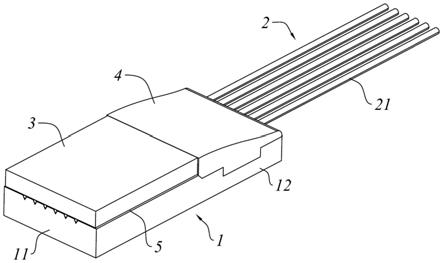

23.图1是本发明一实施方式中光纤阵列的立体结构示意图;

24.图2是图1所示光纤阵列的剖视图;

25.图3是图1所示光纤阵列中基板和光纤带的装配示意图;

26.图4是图1所示光纤阵列中基板的立体结构示意图。

27.主要附图标记说明:

28.1-基板,11-定位部,12-固定座,13-过渡面,111-定位槽,121-容胶槽,2-光纤带,21-光纤,211-前端部,212-后端部,3-盖板,4-固定胶,5-辅助胶。

具体实施方式

29.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

30.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

31.如图1至图4所示,本发明一实施方式中的光纤阵列,其包括:基板、光纤带和盖板。

32.其中,基板包括定位部及形成于定位部后端的固定座,定位部上设有多个定位槽,固定座上表面凹设有容胶槽。光纤带包括多根光纤,光纤包括去除包覆层的前端部和带有包覆层的后端部,光纤的前端部部分收容于定位槽中,光纤的后端部置于固定座上,光纤的前端部和后端部的分界处悬空于容胶槽的上方。盖板盖设于定位部上并用于将光纤的前端部限定于定位槽中。

33.本实施方式中的光纤阵列,通过容胶槽的设置,能够拦截用于粘接光纤带前端部、基板定位部(头部)和盖板的胶粘剂(头胶),防止头胶漫延至光纤带的后端部,从而避免出现因头胶粘接所导致的光纤弯曲时开裂的问题。

34.一示例性的实施例中,容胶槽设于所述固定座的中部,并且容胶槽沿垂直于定位

槽的长度方向的方向贯穿固定座。容胶槽贯穿固定座形成具有两端开口的槽型结构,在注入头胶的过程中,溢出的头胶会漫延至容胶槽中,从而起到拦截头胶的作用。

35.一示例性的实施例中,容胶槽呈矩形状,容胶槽的槽口宽度为固定座的宽度的三分之一,容胶槽的槽口深度为固定座的厚度的三分之一。前述容胶槽的尺寸设置可以在确保固定座强度的同时,形成较大容胶空间,可避免头胶漫延至容胶槽中时溢出。

36.在其他实施例中,容胶槽也可以设置成其他形状,只要能够起到拦截头胶的作用即可。从制作工艺的简便性考量,容胶槽的形状优选为矩形等规则形状。

37.一示例性的实施例中,光纤阵列还包括用于粘接光纤的后端部和固定座的固定胶(尾胶),该固定胶延伸至容胶槽中。容胶槽的设置可以增加固定胶与固定座之间的接触面积,从而增加固定胶与固定座的结合强度。而且容胶槽的设置还可以增加固定胶的胶量,从而进一步增加结合强度。

38.一示例性的实施例中,光纤阵列还包括用于粘接光纤的前端部、定位部和盖板的辅助胶。

39.一示例性的实施例中,定位部上的多个定位槽为多个并列排布的v形槽。当然,定位槽也可以设置成其他形状,例如可以是矩形、梯形、u形等,只要能够对光纤进行定位即可。

40.一示例性的实施例中,定位部和所述固定座一体成型,并且定位部的厚度大于固定座的厚度。定位部和固定座的接合处形成有倾斜的过渡面,该过渡面与固定座的上表面的夹角为130

°

~140

°

。定位部和固定座的厚度差异可以抵消光纤的前端部因去除包覆层后和后端部的厚度差异;过渡面的设置可以在封装光纤时,使光纤与从定位部到固定座有一个平缓的过渡。

41.本发明一实施方式中还提供了一种用于制备前述光纤阵列的方法,其包括以下步骤:

42.s1:提供基板、盖板和前端部去除了包覆层的光纤带;

43.s2:将光纤带的前端部容置于定位槽中,并将光纤带的后端部置于固定座上;

44.s3:将盖板盖设于基板的定位部上,使光纤带的前端部限定于定位槽中;

45.s4:在盖板和定位部之间注入第一胶粘剂,固化形成辅助胶,以使得盖板、定位部和光纤带的前端部相互粘接;

46.s5:向固定座施加第二胶粘剂,使第二胶粘剂漫延至容胶槽内并浸没光纤带的后端部,固化形成固定胶,以使得固定座和光纤带的后端部相互粘接;

47.s6:研磨光纤带的前端面,即制得所述光纤阵列。

48.具体的,第一胶粘剂为固化后形成的辅助胶的杨氏模量大于600mpa,第二胶粘剂固化后形成的固定胶的杨氏模量小于500mp。

49.综上所述,本发明提供的光纤阵列,通过在基板的固定座上设置容胶槽,能够拦截用于粘接光纤带前端部、基板定位部和盖板的辅助胶,防止头胶漫延至光纤带的后端部,从而避免出现因辅助胶粘接所导致的光纤弯曲时开裂的问题;而且还能够增加固定胶与固定座的接触面积及固定胶胶量,提高产品的可靠性。

50.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变

和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。