1.本实用新型属于平板显示设备技术领域,具体涉及一种背光治具。

背景技术:

2.在液晶显示模组的生产过程中,需要对已制作完成的液晶显示面板进行测试以确保其能正常工作,由于液晶显示面板本身不会发光,测试时需要将液晶显示面板安装于带有背光模组的治具上,借助背光模组提供的背光源使液晶显示面板上显示图像,以完成对液晶显示面板的测试。

3.目前广泛使用的背光治具均是将液晶显示面板直接安装于背光模组上,液晶显示面板与背光模组直接贴合,液晶显示面板在拆装过程中容易将背光模组的表面刮花,经过长时间的使用后,背光模组表面的大量刮痕会降低背光模组的出光质量,导致液晶显示面板上的图像模糊不清,严重影响了测试效果,为了保证测试质量,需要频繁更换新的背光模组,增加了测试成本,造成了极大的资源浪费。

技术实现要素:

4.为了克服现有技术的上述缺点,本实用新型的目的在于提供一种背光治具,旨在解决现有技术中由于液晶显示面板容易刮花背光模组表面而降低测试质量,同时由于需要频繁更换新的背光模组而造成资源浪费的问题。

5.本实用新型为达到其目的,所采用的技术方案如下:

6.一种背光治具,该背光治具包括背光模组、光学胶层和防刮透光板,所述光学胶层设置于所述背光模组和所述防刮透光板之间,且所述防刮透光板通过所述光学胶层与所述背光模组的出光面相贴合。

7.进一步地,所述防刮透光板为玻璃盖板、水晶盖板、透明抗刮树脂盖板中的任意一种。

8.进一步地,所述防刮透光板的厚度范围为0.2mm~1mm或2mm~3mm。

9.进一步地,所述光学胶层的材料为oca光学胶、ocr光学胶、水胶中的任意一种或多种。

10.进一步地,所述背光模组包括容纳框、光源、反射片、导光板和光学膜片组,所述容纳框具有凹陷的容纳腔,所述光源、所述反射片、所述导光板和所述光学膜片组均设置于所述容纳腔内;其中,所述光源位于所述容纳腔的侧壁上,所述反射片位于所述容纳腔的底面上,所述导光板位于所述反射片与所述光学膜片组之间,且所述导光板的入光面朝向所述光源设置,所述导光板的出光面朝向所述光学膜片组设置。

11.进一步地,所述光源为led灯。

12.进一步地,所述光学膜片组包括依次叠合的遮光片、第一增光片、第二增光片和扩散片,其中,所述扩散片朝向所述导光板的出光面设置。

13.进一步地,所述光学膜片组包括依次叠合的遮光片、第一扩散片、增光片和第二扩

散片,其中,所述第二扩散片朝向所述导光板的出光面设置。

14.进一步地,所述光学膜片组包括依次叠合的第一增光片、第二增光片和扩散片,其中,所述扩散片朝向所述导光板的出光面设置,所述防刮透光板的轮廓边缘周向设置有遮光结构。

15.进一步地,所述光学膜片组包括依次叠合的第一扩散片、增光片和第二扩散片,其中,所述第二扩散片朝向所述导光板的出光面设置,所述防刮透光板的轮廓边缘周向设置有遮光结构。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型提出的背光治具,通过在液晶显示面板与背光模组之间设置防刮透光板,并通过光学胶将防刮透光板与背光模组贴合在一起,如此,通过利用光学胶层的导光性以及防刮透光板的防刮性和透光性,使得能够保证光线透过率的同时避免液晶显示面板与背光模组直接接触而刮花背光板的表面,不仅保证了液晶显示面板的测试质量,而且无需频繁更换新的背光模组,有效节省了测试成本,避免了物料资源的浪费。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

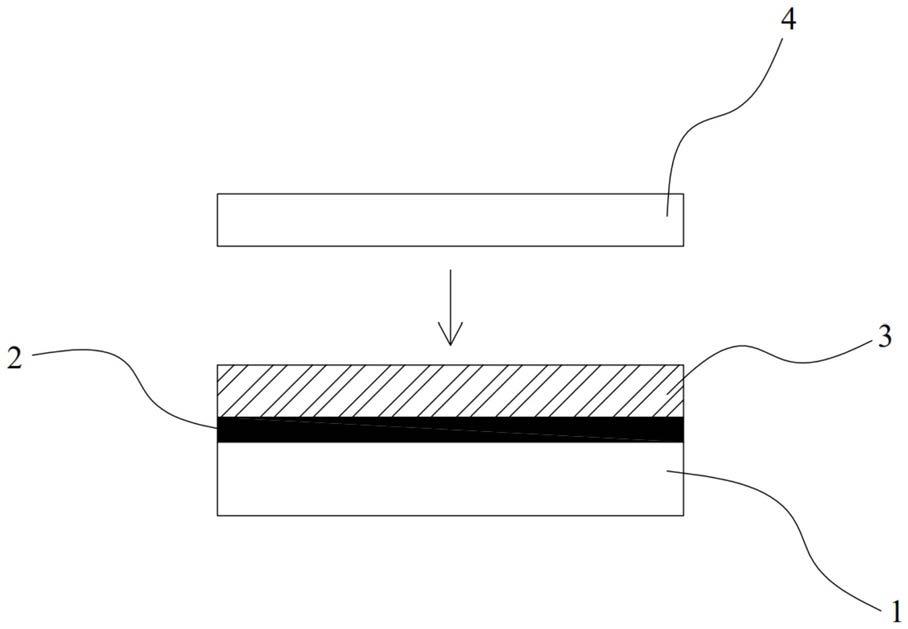

19.图1为本实用新型一实施例中背光治具的应用示意图;

20.图2为本实用新型一实施例中背光模组的结构示意图;

21.图3为本实用新型另一实施例中背光模组的结构示意图;

22.图4为本实用新型又一实施例中背光模组的结构示意图;

23.图5为本实用新型又一实施例中背光模组的结构示意图。

24.附图标记说明:

25.1-背光模组,11-容纳框,12-光源,13-反射片,14-导光板,15-光学膜片组,151-遮光片,152-第一增光片,153-第二增光片,154-扩散片,155-第一扩散片,156-增光片,157-第二扩散片,2-光学胶层,3-防刮透光板,4-液晶显示面板。

26.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.参照图1,本实用新型一实施例提供一种背光治具,该背光治具包括背光模组1、光学胶层2和防刮透光板3,光学胶层2设置于背光模组1和防刮透光板3之间,且防刮透光板3通过光学胶层2与背光模组1的出光面相贴合。

29.在本实施例中,背光模组1用于在测试过程中为本身不会发光的液晶显示面板4提

供背光源,使液晶显示面板4上显示图像以完成测试,防刮透光板3具有防刮性,无需经常更换,可避免液晶显示面板4与背光模组1直接接触而将背光模组1的表面刮花;光学胶层2用于将背光模组1的出光面和防刮透光板3进行粘接,使防刮透光板3固定于背光模组1的出光面上方;防刮透光板3和光学胶层2均具有良好的透光性,能保证液晶显示面板4上图像的亮度及显示质量。

30.由此可见,本实施例提供的背光治具,通过在液晶显示面板4与背光模组1之间设置防刮透光板3,并通过光学胶将防刮透光板3与背光模组1贴合在一起,如此,通过利用光学胶层2的导光性以及防刮透光板3的防刮性和透光性,使得能够保证光线透过率的同时避免液晶显示面板4与背光模组1直接接触而刮花背光板的表面,不仅保证了液晶显示面板4的测试质量,而且无需频繁更换新的背光模组1,有效节省了测试成本,避免了物料资源的浪费。

31.进一步地,参照图1,在一个示例性的实施例中,防刮透光板3为玻璃盖板、水晶盖板、透明抗刮树脂盖板中的任意一种。

32.在本实施例中,通过采用玻璃盖板、水晶盖板、透明抗刮树脂盖板中的任意一种作为防刮透光板3,使得防刮透光板3可具备良好的抗刮硬度和透光性能,从而可避免液晶显示面板4与背光模组1直接接触而刮花背光板的表面。在实际应用中,防刮透光板3的材质根据实际测试过程中所要求的抗刮硬度、光透过率以及液晶显示面板4的重量来进行选择,在保证防刮透光板3承重强度的同时满足防刮性和光透过率的要求。

33.进一步地,参照图1,在本实施例中,防刮透光板3的厚度范围为0.2mm~1mm或2mm~3mm。

34.在本实施例中,测试普通的液晶显示面板时,防刮透光板3的厚度范围通常优选为0.2mm~1mm,使得防刮透光板3在保证防刮性能的同时获得最佳的透光率;而在测试电视机屏幕等大型液晶显示面板时,需要将防刮透光板3的最优厚度范围增加至2mm~3mm,以提高防刮透光板3的强度,保证防刮透光板3在测试过程中不被重量较大的液晶显示面板4压坏。

35.进一步地,参照图1,在本实施例中,光学胶层2的材料为oca光学胶、ocr光学胶、水胶中的任意一种或多种。

36.在本实施例中,通过采用oca光学胶、ocr光学胶、水胶中的任意一种或多种作为光学胶层2的制作材料,使得光学胶层2可具备良好的粘结性和透光性,从而不仅能可靠地将防刮透光板3与背光模组1的出光面进行粘合,而且可降低背光光线在穿过光学胶层2时损耗,保证背光光线的透过率。在实际应用中,光学胶层2的材料根据防刮透光板3的材料以及背光模组1的出光情况来选择,以保证使得防刮透光板3和背光模组1贴合紧密的同时获得最佳的光透过率。

37.进一步地,参照图2,在一个示例性的实施例中,背光模组1包括容纳框11、光源12、反射片13、导光板14和光学膜片组15,容纳框11具有凹陷的容纳腔,光源12、反射片13、导光板14和光学膜片组15均设置于容纳腔内;其中,光源12位于容纳腔的侧壁上,反射片13位于容纳腔的底面上,导光板14位于反射片13与光学膜片组15之间,且导光板14的入光面朝向光源12设置,导光板14的出光面朝向光学膜片组15设置。

38.在本实施例中,光源12发出的背光光线直接到达导光板14的入光面或通过反射片13反射到导光板14的入光面,反射片13提高了光的利用率,导光板14通过自身扩散作用将

入光面接收到的线光源转变为均匀的面光源,再通过出光面输出至光学膜片组15,由光学膜片组15对光线进行进一步处理以获得可供液晶显示面板4显示图像的背光光线。

39.进一步地,参照图2,在一个示例性的实施例中,光源12为led灯。

40.在本实施例中,led灯功耗小、发光亮度高,能满足光源12对光线的要求,且具有使用寿命长、节能环保的优点,通常将一组led灯组装在印刷电路板或带状的柔性线路板上,制成led灯带使用。

41.进一步地,参照图2,在一个示例性的实施例中,光学膜片组15包括依次叠合的遮光片151、第一增光片152、第二增光片153和扩散片154,其中,扩散片154朝向导光板14的出光面设置。

42.在本实施例中,第一增光片152和第二增光片153可提高背光光线透过率、产生高亮度,扩散片154可使背光光线分布均匀、提高背光光线的扩散效果,使用两层增光片相较于使用一层增光片能进一步提高液晶显示面板4的显示亮度。遮光片151的轮廓边缘周向分布有遮光材料,遮光材料能阻挡光线,避免背光模组1的边缘出现漏光情况,使遮光片151能准确划定液晶显示面板4的显示范围。

43.进一步地,参照图3,在另一个示例性的实施例中,光学膜片组15包括依次叠合的遮光片151、第一扩散片155、增光片156和第二扩散片157,其中,第二扩散片157朝向导光板14的出光面设置。

44.在本实施例中,增光片156可提高背光光线透过率、产生高亮度,第一扩散片155和第二扩散片157可使背光光线分布均匀、提高背光光线的扩散效果,使用两层扩散片相较于使用一层扩散片能使液晶显示面板4获得更好的显示均匀性。遮光片151的轮廓边缘周向分布有遮光材料,遮光材料能阻挡光线,避免背光模组1的边缘出现漏光情况,使遮光片151能准确划定液晶显示面板4的显示范围。

45.进一步地,参照图4,在又一个示例性的实施例中,光学膜片组15包括依次叠合的第一增光片152、第二增光片153和扩散片154,其中,扩散片154朝向导光板14的出光面设置,防刮透光板3的轮廓边缘周向设置有遮光结构(图中未标示出)。

46.在本实施例中,第一增光片152和第二增光片153可提高背光光线透过率、产生高亮度,扩散片154可使背光光线分布均匀、提高背光光线的扩散效果,使用两层增光片相较于使用一层增光片能进一步提高液晶显示面板4的显示亮度。周向设置于防刮透光板3轮廓边缘的遮光结构可起到遮光材料的效果,能有效阻挡光线;其中,遮光结构可选为油墨层,通过设置油墨层的宽度可准确划定液晶显示面板4的显示范围。

47.进一步地,参照图5,在又一个示例性的实施例中,光学膜片组15包括依次叠合的第一扩散片155、增光片156和第二扩散片157,其中,第二扩散片157朝向导光板14的出光面设置,防刮透光板3的轮廓边缘周向设置有遮光结构(图中未标示出)。

48.在本实施例中,增光片156可提高背光光线透过率、产生高亮度,第一扩散片155和第二扩散片157可使背光光线分布均匀、提高背光光线的扩散效果,使用两层扩散片相较于使用一层扩散片能使液晶显示面板4获得更好的显示均匀性。周向设置于防刮透光板3轮廓边缘的遮光结构可起到遮光材料的效果,能有效阻挡光线;其中,遮光结构可选为油墨层,通过设置油墨层的宽度可准确划定液晶显示面板4的显示范围。

49.需要说明的是,本实用新型公开的背光治具的其它内容可参见现有技术,在此不

再赘述。

50.另外,需要说明的是,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

51.以上仅为本实用新型的可选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。