1.本发明涉及一种清洗方法、使用该清洗方法的电子部件的制造方法及用途。

背景技术:

2.近年来,在个人电脑、各种电子装置中,低能耗化、处理速度的高速化、小型化不断发展,搭载于这些中的封装基板等的布线的微细化逐年发展。在这种微细布线以及柱、凸块之类的连接端子的形成中,迄今为止主要使用金属掩膜法,但由于其通用性较低、难以应对布线等的微细化,因此正向其他新方法变化。

3.作为新方法之一,已知有使用干膜抗蚀剂代替金属掩膜作为厚膜树脂掩膜的方法。该树脂掩膜最终被剥离、去除,作为用于剥离、去除等清洗的清洗剂,已知有包含碱剂与水的树脂掩膜剥离用清洗剂。

4.例如,在日本特开2007-254555号公报(专利文献1)中,作为能够在短时间内剥离、清洗液晶显示器用滤色器基板上的彩色抗蚀剂、黑矩阵树脂、聚酰亚胺系取向膜及光间隔件等固化后光致抗蚀剂的碱性清洗剂,记载有一种含有如下成分的清洗剂组合物:选自特定的季铵盐与特定的多元羧酸盐中的一种以上、亲水性有机溶剂及碱性成分。并且,在实施例中,记载有一种清洗剂,其包含乙二胺四乙酸四钠2.5份、二乙二醇二乙醚5份、二乙二醇单甲醚20份、四甲基氢氧化铵10份及剩余部分的水,合计为100份。

5.在日本特开2015-79244号公报(专利文献2)中,作为能够兼顾促进焊料凸块的加热处理后的树脂掩膜层的去除与焊料腐蚀的抑制,且可提高焊料连接可靠性的清洗剂,记载有含有特定的季铵氢氧化物、水溶性胺、酸或其铵盐、水的树脂掩膜层用清洗剂组合物。并且,在实施例中,记载有一种清洗剂组合物,其包含四甲基氢氧化铵1质量份、单乙醇胺5质量份、甲酸铵1质量份、水85质量份、二乙二醇丁醚4质量份及二甲基亚砜4质量份。

6.在日本特开2006-173566号公报(专利文献3)中,作为对环境的负荷较低,即使在低温、短时间的清洗条件下,灰化后所产生的抗蚀剂残渣及来自金属布线的金属氧化产物的剥离性也优异,且对金属布线的防腐蚀性优异的剥离剂组合物,记载有一种剥离剂组合物,其中,有机胺的含量为0.2~30重量%,有机膦酸的含量为0.05~10重量%,水的含量为60~99.7重量%,且该组合物在20℃的ph值为9~13。并且,在实施例中,记载有一种剥离剂组合物,其含有1,2-丙二胺7.3重量%、1-羟基亚乙基-1,1-二膦酸2.0重量%及水90.7重量%。

7.在wo2018/043440(专利文献4)中,记载有一种半导体元件用处理液,其含有羟胺化合物、碱性化合物、以及选自还原剂及螯合剂中的至少一种,ph值为10以上。并且,在实施例中,记载有一种处理液,其含有羟胺10.0%、四氢糠胺10%、3-甲氧基-3-甲基-1-丁醇40%、二亚乙基三胺五乙酸5.0%、5-mbta5-甲基-1h-苯并三唑1%及剩余部分(34%)的水。

技术实现要素:

8.本发明在一个方式中涉及一种清洗方法,其包含使用清洗剂组合物从附着有树脂

掩膜的被清洗物剥离树脂掩膜的工序,

9.上述清洗剂组合物含有碱剂(成分a)、有机溶剂(成分b)、螯合剂(成分c)及水(成分d),

10.成分b是选自二醇醚及芳香族酮中的至少一种溶剂,

11.成分c是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物,

12.上述清洗剂组合物在使用时的成分b的含量为1质量%以上且12质量%以下,

13.上述清洗剂组合物在使用时的成分d的含量为65质量%以上且95质量%以下,

14.被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理。

15.本发明在一个方式中涉及一种电子部件的制造方法,其包含使用本发明的清洗方法从附着有树脂掩膜的被清洗物剥离树脂掩膜的工序。

16.本发明在一个方式中涉及一种清洗剂组合物在从被清洗物剥离树脂掩膜时作为剥离剂的用途,上述被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理;

17.上述清洗剂组合物含有碱剂(成分a)、有机溶剂(成分b)、螯合剂(成分c)及水(成分d),

18.成分b是选自二醇醚及芳香族酮中的至少一种溶剂,

19.成分c是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物,

20.使用时的成分b的含量为1质量%以上且12质量%以下,

21.使用时的成分d的含量为65质量%以上且95质量%以下。

具体实施方式

22.在印刷基板等上形成微细布线后,为了减少树脂掩膜的残留,还为了减少用于形成微细布线、凸块的焊料、镀覆液等所含的助剂等的残留,对清洗剂组合物要求高的清洗性。

23.其中,树脂掩膜是指使用在显影液中的溶解性等物性通过光、电子束等而变化的抗蚀剂所形成的物质。抗蚀剂根据与光、电子束的反应方法而大致分为负型与正型。负型抗蚀剂具有若受到曝光则在显影液中的溶解性降低的特性,就包含负型抗蚀剂的层(以下,也称为“负型抗蚀剂层”)而言,在曝光及显影处理后,曝光部被用作树脂掩膜。正型抗蚀剂具有若受到曝光则在显影液中的溶解性提高的特性,就包含正型抗蚀剂的层(以下,也称为“正型抗蚀剂层”)而言,在曝光及显影处理后,曝光部被去除,未曝光部被用作树脂掩膜。通过使用具有这种特性的树脂掩膜,能够形成金属布线、金属柱、焊料凸块之类的电路基板的微细连接部。

24.然而,随着布线的微细化,去除位于微细间隙中的树脂掩膜变得困难。另外,若仅强化清洗力,则存在将基板表面溶解或使其变质等对基板造成损伤的顾虑。即,对于清洗剂组合物,不仅要求高的树脂掩膜去除性,还要求对基板的影响少。

25.对此,本发明在一个方式中提供一种能够降低对基板的影响,且树脂掩膜去除性优异的清洗方法。

26.[清洗方法]

[0027]

本发明在一个方式中涉及一种清洗方法(以下,也称为“本发明的清洗方法”),其包含使用清洗剂组合物从附着有树脂掩膜的被清洗物剥离树脂掩膜的工序,

[0028]

上述清洗剂组合物含有碱剂(成分a)、有机溶剂(成分b)、螯合剂(成分c)及水(成分d),

[0029]

成分b是选自二醇醚及芳香族酮中的至少一种溶剂,

[0030]

成分c是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物,

[0031]

上述清洗剂组合物在使用时的成分b的含量为1质量%以上且12质量%以下,

[0032]

上述清洗剂组合物在使用时的成分d的含量为65质量%以上且95质量%以下,

[0033]

被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理。

[0034]

根据本发明,能够在一个方式中提供能够降低对基板的影响,且树脂掩膜去除性优异的清洗方法。本发明的清洗方法能够在一个或多个实施方式中,降低对作为被清洗物的基板的影响,并且高效率地从被清洗物去除树脂掩膜。并且,通过使用本发明的清洗方法,能够以高的产率获得高品质的电子部件。进而,通过使用本发明的清洗剂组合物,能够高效率地制造具有微细的布线图案的电子部件。

[0035]

本发明的清洗方法的效果的作用机制的详情尚且存在不明确的部分,但是推定如下。

[0036]

在通过镀铜等所形成的电路图案的微细间隙中有时产生树脂掩膜的微小残渣。

[0037]

在本发明中,认为碱剂(成分a)、选自二醇醚及芳香族酮中的至少一种有机溶剂(成分b)、及水(成分d)浸透至树脂掩膜,从而促进配合在树脂掩膜中的碱溶性树脂的解离,进而引起电荷排斥,由此促进树脂掩膜的剥离。另一方面,认为在碱剂(成分a)的存在下,特定的螯合剂(成分c)吸附至通过镀铜等所形成的电路图案的表面,从而电路图案的微细间隙中所残留的树脂掩膜变得容易脱离。推定通过这些树脂的剥离促进及从间隙脱离的容易性提高,从而清洗性提高。

[0038]

进而,认为通过将本发明的清洗方法所含的成分b及水(成分d)的含量设为规定范围内,从而抑制成分b和/或成分c对基板的影响,并且表现出优异的清洗性。

[0039]

但是,本发明也可不限定于该机制地进行解释。

[0040]

本发明中,被剥离、去除的树脂掩膜是指用于在蚀刻、镀覆、加热等处理中保护物质表面的掩膜,即,发挥作为保护膜的功能的掩膜。作为树脂掩膜,在一个或多个实施方式中,可列举曝光及显影工序后的抗蚀剂层、实施了曝光及显影中的至少一种处理(以下,也称为“经曝光和/或显影处理”)的抗蚀剂层,或者固化的抗蚀剂层。作为形成树脂掩膜的树脂材料,在一个或多个实施方式中,可列举膜状的感光性树脂、抗蚀剂膜、或光致抗蚀剂。抗蚀剂膜可使用通用的抗蚀剂膜。

[0041]

本发明的清洗方法包含使用清洗剂组合物从附着有树脂掩膜的被清洗物剥离树脂掩膜的工序,被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理。

[0042]

在本发明的清洗方法中,在一个或多个实施方式中,从被清洗物剥离树脂掩膜的工序包含使附着有树脂掩膜的被清洗物与本发明的清洗剂组合物接触的工序。以下,在本发明的清洗方法中从被清洗物剥离树脂掩膜的工序中所使用的清洗剂组合物也称为“本发

明的清洗剂组合物”。因此,本发明在一个方式中涉及一种使用树脂掩膜剥离用清洗剂组合物(本发明的清洗剂组合物)的清洗方法,上述清洗剂组合物含有碱剂(成分a)、有机溶剂(成分b)、螯合剂(成分c)及水(成分d),成分b是选自二醇醚及芳香族酮中的至少一种溶剂,成分c是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物,使用时的成分b的含量为1质量%以上且12质量%以下,使用时的成分d的含量为65质量%以上且95质量%以下。根据本发明的清洗剂组合物,能够在一个或多个实施方式中提供能够降低对基板的影响,且树脂掩膜去除性优异的清洗方法。

[0043]

作为使用本发明的清洗剂组合物从被清洗物剥离树脂掩膜的方法,或使本发明的清洗剂组合物与被清洗物接触的方法,例如可列举:通过浸渍于放入有清洗剂组合物的清洗浴槽内而进行接触的方法、将清洗剂组合物喷雾状射出而进行接触的方法(喷淋式)、在浸渍中进行超声波照射的超声波清洗方法等。本发明的清洗剂组合物能够不进行稀释而直接用于清洗。作为被清洗物,可列举上述被清洗物。

[0044]

本发明的清洗方法在一个或多个实施方式中,可包含使被清洗物与清洗剂组合物接触后用水冲洗、进行干燥的工序。本发明的清洗方法在一个或多个实施方式中,可包含使被清洗物与清洗剂组合物接触后用水漂洗的工序。

[0045]

从容易发挥本发明的清洗剂组合物的清洗力的方面出发,本发明的清洗方法优选在本发明的清洗剂组合物与被清洗物接触时照射超声波,更优选该超声波为相对较高的频率。从同样的观点出发,上述超声波的照射条件例如优选26~72khz、80~1500w,更优选36~72khz、80~1500w。

[0046]

在本发明的清洗方法中,从容易发挥本发明的清洗剂组合物的清洗力的方面出发,清洗剂组合物的温度优选为40℃以上,更优选为50℃以上,并且,从降低对基板的影响的观点出发,优选为70℃以下,更优选为60℃以下。

[0047]

[成分a:碱剂]

[0048]

作为本发明的清洗剂组合物所含的碱剂(以下,也简称为“成分a”),在一个或多个实施方式中,可列举选自无机碱及有机碱中的至少一种,从降低排水处理负荷的观点出发,优选为无机碱。成分a可为1种,也可为2种以上的组合。

[0049]

作为无机碱,在一个或多个实施方式中,可列举碱金属或碱土金属的氢氧化物、碳酸盐、或硅酸盐等,具体而言,可列举选自氢氧化钠、氢氧化钾、氢氧化锂、氢氧化钙、碳酸钠、碳酸钾、硅酸钠及硅酸钾中的至少一种。从提高树脂掩膜去除性的观点出发,这些中优选为选自氢氧化钠、氢氧化钾、碳酸钠及碳酸钾中的1种或2种以上的组合,更优选为氢氧化钠及氢氧化钾中至少一者,进一步优选为氢氧化钾。在本发明中,无机碱不包括氨。

[0050]

作为有机碱,在一个或多个实施方式中,可列举下述式(i)所示的季铵氢氧化物、下述式(ii)所示的胺等。作为成分a,在一个或多个实施方式中,从提高树脂掩膜去除性的观点出发,优选使用式(i)所示的季铵氢氧化物与式(ii)所示的胺的组合。另外,从提高树脂掩膜去除性的观点出发,成分a优选为下述式(i)所示的季铵氢氧化物。

[0051]

[化学式1]

[0052][0053]

上述式(i)中,r1、r2、r3及r4各自独立地为选自甲基、乙基、丙基、羟甲基、羟乙基及羟丙基中的至少一种。

[0054]

[化学式2]

[0055][0056]

上述式(ii)中,r5表示氢原子、甲基、乙基或氨乙基,r6为选自氢原子、羟乙基、羟丙基、甲基或乙基中的至少一种,r7为选自氨乙基、羟乙基或羟丙基中的至少一种,或者在式(ii)中,r5为选自甲基、乙基、氨乙基、羟乙基或羟丙基中的至少一种,r6与r7相互键合而与式(ii)中的n原子一同形成吡咯烷环或哌嗪环。

[0057]

作为式(i)所示的季铵氢氧化物,例如可列举包含季铵阳离子与氢氧根的盐等。作为季铵氢氧化物的具体例,可列举选自四甲基氢氧化铵(tmah)、四乙基氢氧化铵、四丙基氢氧化铵、2-羟乙基三甲基氢氧化铵(胆碱)、2-羟乙基三乙基氢氧化铵、2-羟乙基三丙基氢氧化铵、2-羟丙基三甲基氢氧化铵、2-羟丙基三乙基氢氧化铵、2-羟丙基三丙基氢氧化铵、双(2-羟乙基)二甲基氢氧化铵、双(2-羟乙基)二乙基氢氧化铵、双(2-羟乙基)二丙基氢氧化铵、三(2-羟乙基)甲基氢氧化铵、三(2-羟乙基)乙基氢氧化铵、三(2-羟乙基)丙基氢氧化铵、四(2-羟乙基)氢氧化铵、及四(2-羟丙基)氢氧化铵中的至少一种。从提高树脂掩膜去除性的观点出发,这些中优选四甲基氢氧化铵及四乙基氢氧化铵,更优选四甲基氢氧化铵。

[0058]

作为式(ii)所示的胺,例如可列举烷醇胺、伯胺~叔胺及杂环化合物等。作为胺的具体例,可列举选自单乙醇胺、单异丙醇胺、n-甲基单乙醇胺、n-甲基异丙醇胺、n-乙基单乙醇胺、n-乙基异丙醇胺、二乙醇胺、二异丙醇胺、n-二甲基单乙醇胺、n-二甲基单异丙醇胺、n-甲基二乙醇胺、n-甲基二异丙醇胺、n-二乙基单乙醇胺、n-二乙基单异丙醇胺、n-乙基二乙醇胺、n-乙基二异丙醇胺、n-(β-氨乙基)乙醇胺、n-(β-氨乙基)异丙醇胺、n-(β-氨乙基)二乙醇胺、n-(β-氨乙基)二异丙醇胺、1-甲基哌嗪、1-(2-羟乙基)吡咯烷、1-(2-羟乙基)哌嗪、乙二胺及二亚乙基三胺中的至少一种。从提高树脂掩膜去除性的观点出发,这些中优选为单乙醇胺及二乙醇胺,更优选为单乙醇胺。

[0059]

关于本发明的清洗剂组合物在使用时的成分a的含量,从提高树脂掩膜去除性的观点出发,优选为1质量%以上,更优选为4质量%以上,进一步优选为6质量%以上,并且,从同样的观点出发,优选为20质量%以下,更优选为16质量%以下,进一步优选为12质量%以下。更具体而言,本发明的清洗剂组合物在使用时的成分a的含量优选为1质量%以上且20质量%以下,更优选为4质量%以上且16质量%以下,进一步优选为6质量%以上且16质量%以下。在成分a为2种以上的组合的情况下,成分a的含量是指它们的合计含量。

[0060]

本发明中“清洗剂组合物在使用时的各成分的含量”是指在清洗时、即开始将清洗剂组合物用在清洗中的时间点的各成分的含量。

[0061]

[成分b:有机溶剂]

[0062]

在一个或多个实施方式中,本发明的清洗剂组合物所含的有机溶剂(以下,也称为“成分b”)是选自二醇醚及芳香族酮中的至少一种溶剂。成分b可为1种,也可为2种以上的组合。

[0063]

作为二醇醚,从提高树脂掩膜去除性、及降低对基板的影响的观点出发,可列举具有对于碳数1以上且8以下的醇加成了1摩尔以上且3摩尔以下的乙二醇的结构的化合物。作为二醇醚的具体例,可列举选自二乙二醇单丁醚、乙二醇单苄醚、二乙二醇单己醚、乙二醇单苯醚、及二乙二醇二乙醚中的至少一种。

[0064]

作为芳香族酮,从提高树脂掩膜去除性、及降低对基板的影响的观点出发,可列举苯乙酮等。

[0065]

关于本发明的清洗剂组合物在使用时的成分b的含量,从提高树脂掩膜去除性的观点出发为1质量%以上,优选为1.5质量%以上,更优选为2质量%以上,并且,从降低排水处理负荷、及降低对基板的影响的观点出发为12质量%以下,优选为8质量%以下,更优选为4质量%以下。更具体而言,使用时的成分b的含量为1质量%以上且12质量%以下,优选为1.5质量%以上且8质量%以下,更优选为2质量%以上且4质量%以下。在成分b为2种以上的组合的情况下,成分b的含量是指它们的合计含量。

[0066]

[成分c:螯合剂]

[0067]

本发明的清洗剂组合物所包含的螯合剂(以下,也称为“成分c”)是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物。另外,从提高树脂掩膜去除性的观点出发,成分c优选为具有4个以下的上述酸基的化合物。作为成分c,在一个或多个实施方式中,可列举氨基三亚甲基膦酸、2-膦酸丁烷-1,2,4-三羧酸、依替膦酸等。从降低环境负荷的观点出发,这些中优选作为不含氮原子的化合物的2-膦酸丁烷-1,2,4-三羧酸、依替膦酸等。成分c可为1种,也可为2种以上的组合。

[0068]

从提高树脂掩膜去除性的从观点出发,成分c的分子量优选为1000以下,更优选为500以下。

[0069]

关于本发明的清洗剂组合物在使用时的成分c的含量,从提高树脂掩膜去除性的观点出发,优选为0.5质量%以上,更优选为1质量%以上,并且,从同样的观点出发,优选为5质量%以下,更优选为3质量%以下。更具体而言,使用时的成分c的含量优选为0.5质量%以上且5质量%以下,更优选为1质量%以上且3质量%以下。在成分c为2种以上的组合的情况下,成分c的含量是指它们的合计含量。

[0070]

本发明的清洗剂组合物中,关于成分c相对于成分b的质量比(c/b),从提高树脂掩膜去除性、降低对基板的影响的观点出发,优选为0.1以上,更优选为0.3以上,进一步优选为0.4以上,并且,从同样的观点出发,优选为1以下,更优选为0.8以下,进一步优选为0.7以下。更具体而言,质量比(c/b)优选为0.1以上且1以下,更优选为0.3以上且0.8以下,进一步优选为0.4以上且0.7以下。

[0071]

本发明的清洗剂组合物中,关于成分a相对于成分c的质量比(a/c),从提高树脂掩膜去除性、降低对基板的影响的观点出发,优选为1以上,更优选为1.5以上,进一步优选为2以上,并且,从同样的观点出发,优选为10以下,更优选为8以下,进一步优选为6以下。更具体而言,质量比(a/c)优选为1以上且10以下,更优选为1.5以上且8以下,进一步优选为2以

上且6以下。

[0072]

[成分d:水]

[0073]

作为本发明的清洗剂组合物所含的水(以下,也称为“成分d”),在一个或多个实施方式中,可列举离子交换水、ro水、蒸馏水、纯水、超纯水等。

[0074]

本发明的清洗剂组合物中的成分d的含量可设为除成分a、成分b、成分c及下述任意成分以外的剩余部分。具体而言,关于本发明的清洗剂组合物在使用时的成分d的含量,从提高树脂掩膜去除性、降低排水处理负荷、及降低对基板的影响的观点出发为65质量%以上,优选为75质量%以上,更优选为82质量%以上,并且,从提高树脂掩膜去除性的观点出发为95质量%以下,优选为90质量%以下,更优选为87质量%以下。更具体而言,本发明的清洗剂组合物在使用时的成分d的含量在一个或多个实施方式中,为65质量%以上且95质量%以下,优选为75质量%以上且90质量%以下,更优选为82质量%以上且87质量%以下。本发明的清洗剂组合物在使用时的成分d的含量在一个或多个实施方式中,优选为82质量%以上且95质量%以下,更优选为82质量%以上且90质量%以下,进一步优选为82质量%以上且97质量%以下。

[0075]

本发明的清洗剂组合物中,关于成分d相对于成分b的质量比(d/b),从提高树脂掩膜去除性、降低排水处理负荷、及降低对基板的影响的观点出发,优选为5以上,更优选为13以上,进一步优选为25以上,并且,从提高树脂掩膜去除性的观点出发,优选为45以下,更优选为40以下,进一步优选为35以下。更具体而言,质量比(d/b)优选为5以上且45以下,更优选为13以上且40以下,进一步优选为25以上且35以下。

[0076]

本发明的清洗剂组合物中,关于成分d相对于成分c的质量比(d/c),从提高树脂掩膜去除性、降低排水处理负荷、及降低对基板的影响的观点出发,优选为30以上,更优选为35以上,进一步优选为40以上,并且,从提高树脂掩膜去除性的观点出发,优选为90以下,更优选为65以下,进一步优选为55以下。更具体而言,质量比(d/c)优选为30以上且90以下,更优选为35以上且65以下,进一步优选为40以上且55以下。

[0077]

[成分e:氨或有机酸的铵盐]

[0078]

本发明的清洗剂组合物在一个或多个实施方式中,从树脂掩膜去除性的观点出发,优选还包含氨及有机酸的铵盐中的至少一种(以下,也称为“成分e”)。作为有机酸的铵盐,从树脂掩膜去除性的观点出发,优选碳数1~5的羧酸的铵盐,更优选甲酸铵。成分e可为1种,也可为2种以上的组合。

[0079]

关于本发明的清洗剂组合物在使用时的成分e的含量,从提高树脂掩膜去除性的观点出发,优选为0.1质量%以上且2质量%以下,更优选为0.2质量%以上且1.5质量%以下,更优选为0.3质量%以上且1质量%以下。在成分e为2种以上的组合的情况下,成分e的含量是指它们的合计含量。

[0080]

[其他成分]

[0081]

本发明的清洗剂组合物除上述成分a~e以外,也可根据需要还含有其他成分。作为其他成分,可列举可用于普通清洗剂的成分,例如可列举成分b以外的有机溶剂、表面活性剂、成分c以外的螯合剂、增稠剂、分散剂、防锈剂、高分子化合物、助溶剂、抗氧化剂、防腐剂、消泡剂、抗菌剂等。

[0082]

本发明的清洗剂组合物在使用时的其他成分的含量优选为0质量%以上且2质

量%以下,更优选为0质量%以上且1.5质量%以下,进一步优选为0质量%以上且1.3质量%以下,进而更优选为0质量%以上且1质量%以下。

[0083]

本发明的清洗剂组合物在一个或多个实施方式中,可以不含羟胺和/或其盐。

[0084]

本发明的清洗剂组合物在一个或多个实施方式中,可以实质上不含直链糖醇。例如,本发明的清洗剂组合物在使用时的直链糖醇的含量在一个或多个实施方式中,小于0.1重量%。

[0085]

关于本发明的清洗剂组合物在使用时的来自成分a、成分b、成分c及任意成分的有机物的总含量,从降低排水处理负荷、及降低对基板的影响的观点出发,优选为30质量%以下,更优选为25质量%以下,进一步优选为20质量%以下,进而更优选为16质量%以下,并且,从提高树脂掩膜去除性的观点出发,优选为2质量%以上,更优选为4质量%以上,进一步优选为8质量%以上,进而更优选为12质量%以上。更具体而言,本发明的清洗剂组合物在使用时的来自成分a、成分b、成分c及任意成分的有机物的总含量优选为2质量%以上且30质量%以下,更优选为4质量%以上且25质量%以下,进一步优选为8质量%以上且20质量%以下,进而更优选为12质量%以上且16质量%以下。

[0086]

关于本发明的清洗剂组合物的使用时的ph值,从提高树脂掩膜去除性、及降低对基板的影响的观点出发,优选为10以上,更优选为11以上,进一步优选为12以上,进而更优选为13以上。在本发明中,所谓“使用时的ph值”是指在25℃时的ph值,可使用ph计而测定。具体而言,可通过实施例中所记载的方法而测定。

[0087]

[清洗剂组合物的制造方法]

[0088]

本发明的清洗剂组合物可通过利用公知的方法配合上述成分a~d及根据需要的上述任意成分而制造。例如,本发明的清洗剂组合物可以至少配合上述成分a~d而成。因此,本发明涉及一种至少包含配合上述成分a~d的工序的清洗剂组合物的制造方法。在本发明中,所谓“配合”包括将成分a~d及根据需要的上述任意成分同时或按任意顺序混合的操作。在本发明的清洗剂组合物的制造方法中,各成分的优选配合量可设为与上述本发明的清洗剂组合物的各成分的优选含量相同。

[0089]

本发明的清洗剂组合物可在不引起分离、析出等而损害保存稳定性的范围内制备为减少了水(成分d)的量的浓缩物。关于清洗剂组合物的浓缩物,从运输及储存的观点出发,优选制成稀释倍率为3倍以上的浓缩物,从保存稳定性的观点出发,优选制成稀释倍率为30倍以下的浓缩物。清洗剂组合物的浓缩物可在使用时用水(成分d)进行稀释以使成分a~d及任意成分成为上述含量(即,清洗时的含量)而使用。进而,清洗剂组合物的浓缩物也可在使用时分别添加各成分而使用。本发明中所谓作为浓缩液的清洗剂组合物的“使用时”或“清洗时”是指清洗剂组合物的浓缩物被稀释的状态。

[0090]

本发明的清洗剂组合物在一个或多个实施方式中可作为用于从被清洗物剥离树脂掩膜的剥离剂使用,上述被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理。

[0091]

即,本发明在一个方式中涉及一种清洗剂组合物在从被清洗物剥离树脂掩膜时作为剥离剂的用途,上述被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理;

[0092]

上述清洗剂组合物含有碱剂(成分a)、有机溶剂(成分b)、螯合剂(成分c)及水(成

分d),

[0093]

成分b是选自二醇醚及芳香族酮中的至少一种溶剂,

[0094]

成分c是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物,

[0095]

使用时的成分b的含量为1质量%以上且12质量%以下,

[0096]

使用时的成分d的含量为65质量%以上且95质量%以下。

[0097]

[被清洗物]

[0098]

在一个或多个实施方式中,本发明的清洗剂组合物可用于附着有树脂掩膜的被清洗物的清洗。作为被清洗物,在一个或多个实施方式中,可列举表面具有金属部位的被清洗物,例如可列举电子部件及其制造中间物。作为电子部件,例如可列举选自印刷基板、晶圆、铜板及铝板等金属板中的至少1种部件。上述制造中间物是电子部件的制造工序中的中间制造物,包括树脂掩膜处理后的中间制造物。

[0099]

作为附着有树脂掩膜的被清洗物的具体例,例如可列举通过经过进行如下处理的工序从而在基板表面形成了布线、连接端子等的电子部件等,该处理为使用了树脂掩膜的焊接及镀覆处理(镀铜、镀铝、镀镍等)中的至少一种处理。在本发明中,焊接是指使焊料存在于基板上的树脂掩膜未存在部,通过加热而形成焊料凸块。在本发明中,镀覆处理是指对基板上的树脂掩膜未存在部进行选自镀铜、镀铝及镀镍中的至少一种镀覆处理。树脂掩膜未存在部是指在通过对层叠于基板的树脂掩膜进行显影处理而形成的抗蚀图案中,通过显影处理而去除了树脂掩膜的部分。因此,本发明在一个方式中涉及本发明的清洗剂组合物作为电子部件制造中的清洗剂的用途。在一个或多个实施方式中,被清洗物经过了对基板进行焊接及镀覆处理中的至少一种处理的工序,该基板具有通过对层叠于基板的树脂掩膜进行显影处理而形成的抗蚀图案。例如,作为被清洗物,可列举具有如下部位的基板:作为在基板上形成了固化的抗蚀剂层的树脂掩膜存在部的部位、及在树脂掩膜未存在部形成了焊料凸块或镀覆层的部位。

[0100]

本发明的清洗剂组合物在一个或多个实施方式中,从清洗效果的方面出发,可适宜地用于附着有树脂掩膜或进而经镀覆处理和/或加热处理的树脂掩膜的被清洗物的清洗。作为树脂掩膜,例如,可为负型树脂掩膜,也可为正型树脂掩膜。在本发明中,负型树脂掩膜是指使用负型抗蚀剂所形成的树脂掩膜,例如可列举经曝光和/或显影处理的负型抗蚀剂层。在本发明中,正型树脂掩膜是指使用正型抗蚀剂所形成的树脂掩膜,例如可列举经曝光和/或显影处理的正型抗蚀剂层。

[0101]

[电子部件的制造方法]

[0102]

本发明在一个方式中涉及一种电子部件的制造方法(以下,也称为“本发明的电子部件的制造方法”),其包含使用本发明的清洗方法从附着有树脂掩膜的被清洗物剥离树脂掩膜的工序。作为被清洗物,可列举上述被清洗物。本发明的电子部件的制造方法能够通过使用本发明的清洗方法进行清洗而有效地去除附着于电子部件的树脂掩膜,因此可制造可靠性高的电子部件。进而,通过进行本发明的清洗方法,附着于电子部件的树脂掩膜的去除变得容易,因此能够缩短清洗时间,能够提高电子部件的制造效率。

[0103]

[套组]

[0104]

本发明在一个方式中涉及用于在本发明的清洗方法及本发明的电子部件的制造方法的任一者中使用的套组(以下,也称为“本发明的套组”)。本发明的套组在一个或多个

实施方式中是用于制造本发明的清洗剂组合物的套组。通过本发明的套组,可获得能够降低对基板的影响,且树脂掩膜去除性优异的清洗剂组合物。

[0105]

作为本发明的套组的一个实施方式,可列举如下套组(3液型清洗剂组合物),其以不相互混合的状态包含:含有成分a的溶液(第1液)、含有成分b的溶液(第2液)、及含有成分c的溶液(第3液),选自第1液、第2液及第3液中的至少一者还含有成分d的一部分或全部,第1液、第2液、及第3液在使用时被混合。在将第1液、第2液、及第3液混合后,可根据需要用成分c(水)进行稀释。在第1液、第2液及第3液的各者中,可根据需要包含上述任意成分。

[0106]

作为本发明的套组的其他实施方式,可列举如下套组(2液型清洗剂组合物),其以不相互混合的状态包含:含有成分a及成分c的溶液(第1液)、及含有成分b的溶液(第2液),第1液及第2液中的至少一者还含有成分d(水)的一部分或全部,第1液与第2液在使用时被混合。在将第1液与第2液混合后,可根据需要用成分d(水)进行稀释。在第1液及第2液的各者中,可根据需要包含上述任意成分。

[0107]

本发明还涉及以下的一个或多个实施方式。

[0108]

<1>一种树脂掩膜剥离用清洗剂组合物,其含有碱剂(成分a)、有机溶剂(成分b)、螯合剂(成分c)及水(成分d),成分b是选自二醇醚及芳香族酮中的至少一种溶剂,成分c是具有2个以上的选自羧基及膦酸基中的至少一种酸基的化合物,使用时的成分b的含量为1质量%以上且12质量%以下,使用时的成分d的含量为65质量%以上且95质量%以下。

[0109]

<2>如<1>的清洗剂组合物,其中,使用时的成分c的含量优选为0.5质量%以上,更优选为1质量%以上,并且,优选为5质量%以下,更优选为3质量%以下,更具体而言,使用时的成分c的含量优选为0.5质量%以上且5质量%以下,更优选为1质量%以上且3质量%以下。

[0110]

<3>如<1>或<2>的清洗剂组合物,其中,成分c相对于成分b的质量比(c/b)优选为0.1以上,更优选为0.3以上,进一步优选为0.4以上,并且,优选为1以下,更优选为0.8以下,进一步优选为0.7以下,更具体而言,质量比(c/b)优选为0.1以上且1以下,更优选为0.3以上且0.8以下,进一步优选为0.4以上且0.7以下。

[0111]

<4>如<1>至<3>中任一项的清洗剂组合物,其中,成分d相对于成分b的质量比(d/b)优选为5以上,更优选为13以上,进一步优选为25以上,并且,优选为45以下,更优选为40以下,进一步优选为35以下,更具体而言,质量比(d/b)优选为5以上且45以下,更优选为13以上且40以下,进一步优选为25以上且35以下。

[0112]

<5>如<1>至<4>中任一项的清洗剂组合物,其在25℃时的ph值优选为10以上,更优选为11以上,进一步优选为12以上,进而更优选为13以上。

[0113]

<6>如<1>至<5>中任一项的清洗剂组合物,其中,成分b优选为具有碳数1以上且8以下的醇上加成1摩尔以上且3摩尔以下的乙二醇的结构的化合物,更优选选自二乙二醇单丁醚、乙二醇单苄醚、二乙二醇单己醚、乙二醇单苯醚、及二乙二醇二乙醚中的至少一种。

[0114]

<7>如<1>至<6>中任一项的清洗剂组合物,其优选还包含氨及有机酸的铵盐中的至少一种(成分e),更优选还包含碳数1~5的羧酸的铵盐,进一步优选还包含甲酸铵。

[0115]

<8>如<1>至<7>中任一项的清洗剂组合物,其中,成分a是选自无机碱及有

机碱中的至少一种,无机碱优选碱金属或碱土金属的氢氧化物、碳酸盐或硅酸盐,更优选选自氢氧化钠、氢氧化钾、氢氧化锂、氢氧化钙、碳酸钠、碳酸钾、硅酸钠及硅酸钾中的至少一种,进一步优选选自氢氧化钠、氢氧化钾、碳酸钠及碳酸钾中的1种或2种以上的组合,进一步优选氢氧化钠及氢氧化钾中至少一者,进一步优选氢氧化钾。

[0116]

<9>如<1>至<7>中任一项的清洗剂组合物,其中,成分a是下述式(i)所示的季铵氢氧化物,

[0117]

[化学式3]

[0118][0119]

上述式(i)中,r1、r2、r3及r4各自独立地为选自甲基、乙基、丙基、羟甲基、羟乙基及羟丙基中的至少一种。

[0120]

<10>如<1>至<7>中任一项的清洗剂组合物,其中,成分a是选自无机碱及有机碱中的至少一种,有机碱优选下述式(i)所示的季铵氢氧化物及下述式(ii)所示的胺中至少一者,更优选使用式(i)所示的季铵氢氧化物与式(ii)所示的胺的组合,

[0121]

[化学式4]

[0122][0123]

上述式(i)中,r1、r2、r3及r4各自独立地为选自甲基、乙基、丙基、羟甲基、羟乙基及羟丙基中的至少一种,

[0124]

[化学式5]

[0125][0126]

上述式(ii)中,r5表示氢原子、甲基、乙基或氨乙基,r6为选自氢原子、羟乙基、羟丙基、甲基或乙基中的至少一种,r7为选自氨乙基、羟乙基或羟丙基中的至少一种,或者在式(ii)中,r5为选自甲基、乙基、氨乙基、羟乙基或羟丙基中的至少一种,r6与r7相互键合而与式(ii)中的n原子一同形成吡咯烷环或哌嗪环。

[0127]

<11>如<9>或<10>的清洗剂组合物,其中,式(i)所示的季铵氢氧化物优选为选自四甲基氢氧化铵及四乙基氢氧化铵中的至少一种,更优选为四甲基氢氧化铵。

[0128]

<12>如<10>的清洗剂组合物,其中,式(ii)所示的胺优选选自单乙醇胺及二乙醇胺中的至少一种,更优选单乙醇胺。

[0129]

<13>如<1>至<12>中任一项的清洗剂组合物,其中,清洗剂组合物在使用时的成分a的含量优选为1质量%以上,更优选为4质量%以上,进一步优选为6质量%以上,并且,从同样的观点出发,优选为20质量%以下,更优选为16质量%以下,进一步优选为12质

量%以下,更具体而言,本发明的清洗剂组合物在使用时的成分a的含量优选为1质量%以上且20质量%以下,更优选为4质量%以上且16质量%以下,进一步优选为6质量%以上且16质量%以下。

[0130]

<14>如<1>至<13>中任一项的清洗剂组合物,其中,成分b为苯乙酮。

[0131]

<15>如<1>至<14>中任一项的清洗剂组合物,其中,使用时的成分b的含量优选为1.5质量%以上,更优选为2质量%以上,并且,优选为8质量%以下,更优选为4质量%以下,更具体而言,使用时的成分b的含量优选为1.5质量%以上且8质量%以下,更优选为2质量%以上且4质量%以下。

[0132]

<16>如<1>至<15>中任一项的清洗剂组合物,其中,成分c优选为具有4个以下的选自羧基及膦酸基中的至少一种酸基的化合物,更优选氨基三亚甲基膦酸、2-膦酸丁烷-1,2,4-三羧酸、依替膦酸,进一步优选2-膦酸丁烷-1,2,4-三羧酸、依替膦酸。

[0133]

<17>如<1>至<16>中任一项的清洗剂组合物,其中,成分c的分子量优选为1000以下,更优选为500以下。

[0134]

<18>如<1>至<17>中任一项的清洗剂组合物,其中,成分a相对于成分c的质量比(a/c)优选为1以上,更优选为1.5以上,进一步优选为2以上,并且,优选为10以下,更优选为8以下,进一步优选为6以下,质量比(a/c)优选为1以上且10以下,更优选为1.5以上且8以下,进一步优选为2以上且6以下。

[0135]

<19>如<1>至<18>中任一项的清洗剂组合物,其中,使用时的成分d的含量优选为75质量%以上,更优选为82质量%以上,并且为95质量%以下,优选为90质量%以下,更优选为87质量%以下,更具体而言,使用时的成分d的含量优选为75质量%以上且90质量%以下,更优选为82质量%以上且87质量%以下。

[0136]

<20>如<1>至<19>中任一项的清洗剂组合物,其中,成分d相对于成分c的质量比(d/c)优选为30以上,更优选为35以上,进一步优选为40以上,并且,优选为90以下,更优选为65以下,进一步优选为55以下,更具体而言,质量比(d/c)优选为30以上且90以下,更优选为35以上且65以下,进一步优选为40以上且55以下。

[0137]

<21>如<1>至<20>中任一项的清洗剂组合物,其中,使用时的成分e的含量优选为0.1质量%以上且2质量%以下,更优选为0.2质量%以上且1.5质量%以下,更优选为0.3质量%以上且1质量%以下。

[0138]

<22>如<1>至<21>中任一项的清洗剂组合物,其中,使用时的直链糖醇的含量在一个或多个实施方式中,优选小于0.1重量%,更优选实质上不含直链糖醇。

[0139]

<23>如<1>至<22>中任一项的清洗剂组合物,其中,使用时的来自成分a、成分b、成分c及任意成分的有机物的总含量优选为30质量%以下,更优选为25质量%以下,进一步优选为20质量%以下,进而更优选为16质量%以下,并且,优选为2质量%以上,更优选为4质量%以上,进一步优选为8质量%以上,进而更优选为12质量%以上,更具体而言,使用时的来自成分a、成分b、成分c及任意成分的有机物的总含量优选为2质量%以上且30质量%以下,更优选为4质量%以上且25质量%以下,进一步优选为8质量%以上且20质量%以下,进而更优选为12质量%以上且16质量%以下。

[0140]

<24>如<1>至<23>中任一项的清洗剂组合物,其还包含氨及有机酸的铵盐中的至少一种(成分e),上述清洗剂组合物的成分a~e以外的其他成分的含量优选为0质

量%以上且2质量%以下,更优选为0质量%以上且1.5质量%以下,进一步优选为0质量%以上且1.3质量%以下,进而更优选为0质量%以上且1质量%以下。

[0141]

<25>一种电子部件的制造方法,其包含使用<1>至<24>中任一项的清洗剂组合物从附着有树脂掩膜的被清洗物剥离树脂掩膜的工序。

[0142]

<26>如<25>的电子部件的制造方法,其中,电子部件是选自印刷基板、晶圆、金属板中的至少1种部件。

[0143]

<27>一种清洗方法,其包含使用<1>至<24>中任一项的清洗剂组合物从附着有树脂掩膜的被清洗物剥离树脂掩膜的工序,

[0144]

被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理者。

[0145]

<28>如<26>的清洗方法,其中,附着有树脂掩膜的被清洗物优选为通过经过进行如下处理的工序从而在基板表面形成了布线及连接端子中至少一者的电子部件,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理。

[0146]

<29>如<27>或<28>的清洗方法,其中,被清洗物经过了对基板进行焊接及镀覆处理中的至少一种处理的工序,该基板具有通过对层叠于基板的树脂掩膜进行显影处理而形成的抗蚀图案。

[0147]

<30>如<27>至<29>中任一项的清洗方法,其中,从被清洗物剥离树脂掩膜的工序优选为包含使附着有树脂掩膜的被清洗物与清洗剂组合物接触的工序。

[0148]

<31>如<30>的清洗方法,其中,使本发明的清洗剂组合物与被清洗物接触的方法优选为选自如下方法中的1种以上:通过浸渍于放入有清洗剂组合物的清洗浴槽内而进行接触的方法、将清洗剂组合物喷雾状射出而进行接触的方法(喷淋式)、以及在浸渍中进行超声波照射的超声波清洗方法。

[0149]

<32>如<27>至<31>中任一项的清洗方法,其中,清洗剂组合物的温度优选为40℃以上,更优选为50℃以上,并且,优选为70℃以下,更优选为60℃以下。

[0150]

<33><1>至<24>中任一项的清洗剂组合物作为附着有树脂掩膜的被清洗物的清洗剂的用途。

[0151]

<34>一种清洗剂组合物在从被清洗物剥离树脂掩膜时作为剥离剂的用途,上述被清洗物经过了进行如下处理的工序,该处理为使用了树脂掩膜的焊接及镀覆处理中的至少一种处理,上述清洗剂组合物为<1>至<24>中任一项的清洗剂组合物。

[0152]

实施例

[0153]

以下,通过实施例对本发明进行具体说明,但本发明不限定于这些实施例。

[0154]

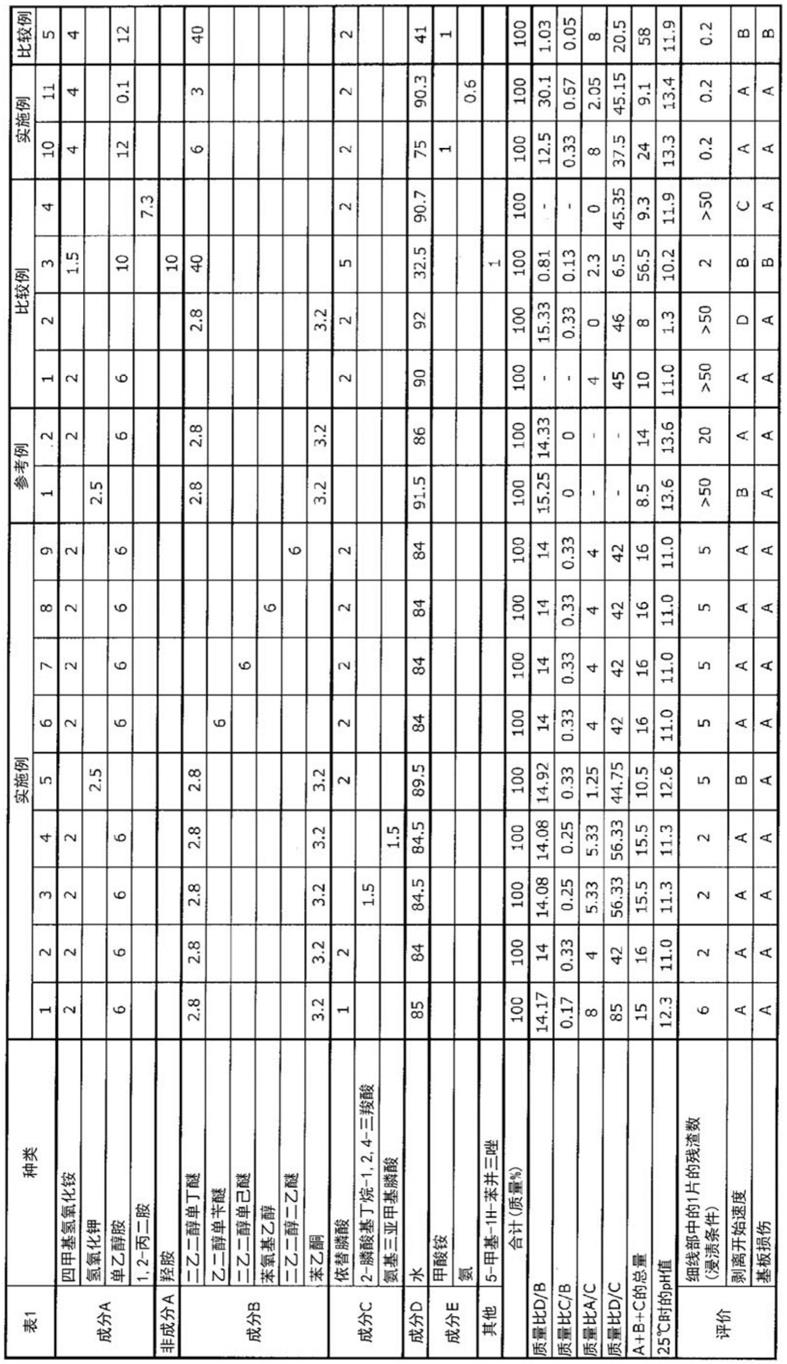

1.实施例1~11、比较例1~5、参考例1~2的清洗剂组合物的制备

[0155]

按照有效成分换算,以表1所记载的组成比配合成分a、成分b、成分c、成分d、及其他成分,对其进行搅拌、混合,由此制备实施例1~11、比较例1~5及参考例1~2的清洗剂组合物。表1的组成为固体成分量。表1所示的各清洗剂组合物在25℃时的ph值为使用ph计(东亚电波工业株式会社,hm-30g)所测定的值,是将ph计的电极浸渍于清洗剂组合物3分钟后的数值。

[0156]

在实施例1~11、比较例1~5及参考例1~2的清洗剂组合物的成分中使用下述成分。

solutions株式会社制,mercurex li-9500),以15mj/cm2的曝光量进行曝光。

[0188]

(3)图案形状:l/s=20μm/20μm的纹状图案

[0189]

(4)显影:使用基板用显影装置(扬博科技株式会社制,lt-980366)、30℃的1%碳酸钠水溶液,将喷洒压力设为0.2mpa,去除未曝光部的树脂掩膜。

[0190]

[清洗试验、树脂掩膜残渣数的评价(浸渍条件)]

[0191]

在高型的200ml玻璃烧杯中添加实施例1~11、比较例1~5及参考例1~2的各清洗剂组合物100g,加温至50℃,使用转子(氟树脂(ptfe(polytetrafluoroethylene,聚四氟乙烯)),φ8mm

×

25mm)以600rpm的转速进行搅拌后,在该状态下将试验片浸渍10分钟。然后,在100ml玻璃烧杯中添加水100g将其作为漂洗槽,浸渍在该漂洗槽中进行漂洗后,通过吹送氮气进行干燥。

[0192]

使用光学显微镜“数位显微镜vhx-2000”(基恩士株式会社制)放大300倍而目视确认进行了清洗试验后的试验片的特定图案区域的成为细线部及实心部的边界的部位处残留的树脂掩膜的有无,数出残渣数。将结果示于表1。在残留的树脂掩膜连续地残留等残留数明显多的情况下,在表1记为“>50”。

[0193]

需要说明的是,试验片为30mm

×

50mm的尺寸,包含具有细线部与实心部的铜的电路图案,图案的厚度为50μm,细线部的宽度为20μm、实心部的宽度为300~1500μm。

[0194]

[清洗试验、树脂掩膜的剥离开始速度的评价]

[0195]

在高型的200ml玻璃烧杯中添加实施例1~11、比较例1~5及参考例1~2的各清洗剂组合物100g,加温至50℃,使用转子(氟树脂(ptfe)、φ8mm

×

25mm)以600rpm的转速进行搅拌后,在该状态下浸渍试验片。通过目视观察,测定能够确认到树脂掩膜被剥离而在清洗剂组合物内漂浮的时间,如下所示地进行判定。将结果示于表1。

[0196]

需要说明的是,试验片使用与清洗试验的浸渍条件相同形态的试验片。

[0197]

<评价标准>

[0198]

a:在5分钟以内

[0199]

b:比5分钟长,在10分钟以内

[0200]

c:比10分钟长,在15分钟以内

[0201]

d:比15分钟长

[0202]

[基板损伤的评价]

[0203]

在上述浸渍条件下的清洗试验前后,通过目视确认在基板外观中是否发生图案部的颜色等的变化,将根据下述评价标准进行了评价的结果示于表1。

[0204]

<评价标准>

[0205]

a:清洗试验前后未发现变化。

[0206]

b:清洗试验前后发现变化。

[0207]

[表1]

[0208][0209]

如表1所示,可知浸渍条件下的清洗试验的结果是:与不含成分c的参考例1~2、不含成分b的比较例1、4、不含成分a的比较例2、成分b及d的含量不在规定范围内的比较例3、5

相比,实施例1~11的清洗剂组合物对基板的影响降低,且树脂掩膜去除性优异。

[0210]

需要说明的是,比较例3是依照专利文献4的实施例的例子,比较例4是依照专利文献3的实施例的例子。

[0211]

进而,针对实施例1~2及参考例2的清洗剂组合物,进行在连续进行下述所示的浸渍及喷淋的条件下的清洗试验,评价树脂掩膜去除性。

[0212]

[清洗试验、树脂掩膜残渣数的评价(浸渍+喷淋条件)]

[0213]

按照以下要点连续进行浸渍及喷淋。在1l玻璃烧杯中添加实施例1~2及参考例2的各清洗剂组合物1kg,加温至50℃,使用转子(氟树脂(ptfe)、φ8mm

×

25mm)以300rpm的转速进行搅拌后,在该状态下将试验片浸渍3分钟。将另外准备的10l不锈钢烧杯作为储槽,添加10kg与1l玻璃烧杯相同的清洗剂组合物,加温至50℃。并且,通过安装有单流体喷嘴(扇形)vvp9060(池内株式会社制)作为喷洒嘴的箱型喷洒清洗机,将储槽中的清洗剂组合物对试验片喷洒2分钟(压力:0.1mpa,喷洒距离:10cm)。需要说明的是,将所喷洒的清洗剂组合物回收于储槽中而循环再使用。接下来,在1l玻璃烧杯中添加水1kg,将其作为漂洗槽,浸渍于该漂洗槽中进行漂洗后,通过吹送氮气进行干燥。

[0214]

使用光学显微镜“数位显微镜vhx-2000”(基恩士株式会社制)放大至300倍而目视确认进行了清洗试验后的试验片的特定图案区域的成为细线部及实心部的边界的部位处残留的树脂掩膜的有无,数出残渣数。将结果示于表2。

[0215]

需要说明的是,试验片除了尺寸为120mm

×

120mm以外,具有与浸渍条件的试验片同样的电路图案。

[0216]

[表2]

[0217]

[0218]

如表2所示,可知在浸渍及喷淋条件下的清洗试验的结果是:与不含成分c的参考例2相比,实施例1~2的清洗剂组合物的树脂掩膜去除性优异。

[0219]

产业上的可利用性

[0220]

根据本发明,可提供一种能够降低对基板的影响,树脂掩膜去除性优异的树脂掩膜剥离用清洗剂组合物。因此,使用本发明的清洗剂组合物的清洗方法在电子部件的制造工序中是有用的,可缩短附着有树脂掩膜的电子部件的清洗工序且提高所制造的电子部件的性能及可靠性,能够提高半导体装置的生产性。