1.本发明属于太赫兹超材料领域,具体涉及一种高槽深金属凹槽线性阵列太赫兹超材料及其制备方法。

背景技术:

2.由太赫兹超材料产生的表面等离子体激元效应可以将太赫兹电磁场限制在亚波长量级的小范围内,这将大大缩小系统的集成尺寸,已成为太赫兹功能器件研制的最优选择。在一些太赫兹应用研究领域,如波导传输、完美吸波器、高功率太赫兹源、高分辨率成像以及高灵敏度的传感等已取得了一系列突破性的成果。但如何高效地制备出能够满足使用需求的高质量、高精度以及低成本的太赫兹超材料,成为太赫兹技术进一步发展和应用的关键。

3.目前,常用的太赫兹超材料微纳加工技术主要包含传统光刻技术、电子束曝光和纳米压印等,尽管这些加工方法在一定程度上能够满足太赫兹超材料的加工需求,但繁复的制备过程往往涉及多种精密设备和加工工艺,导致制备周期长、成本高昂。近年来,随着超快激光技术的发展,另一种基于激光烧蚀的原理,利用飞秒激光直写技术就可直接在金属薄膜上实现太赫兹超材料的加工。然而,不管是常规加工手段,还是新一代飞秒激光微纳加工技术,针对特别细微表面结构(几何尺寸在百微米量级以内)的加工,不可避免会引入附带损失,造成加工误差,使得对几何尺寸偏差敏感的超材料(如凹槽型太赫兹超材料)无法达到预期性能。

技术实现要素:

4.本发明的目的在于提供一种高槽深金属凹槽线性阵列太赫兹超材料及其制备方法,本发明制得的高槽深金属凹槽线性阵列太赫兹超材料,结构稳定,共振频率可调性强,能够支持高品质因子的太赫兹表面等离子体共振模式,通过光刻、深硅刻蚀和磁控溅射镀膜等多种微纳加工技术的结合,可以充分利用了光刻、深硅刻蚀和磁控溅射镀膜各自具有的精确的几何图案复制、高深宽比的几何结构刻蚀以及快捷的结构表面金属化等工艺特点,解决了飞秒激光直写技术难以实现高深宽比金属表面结构的精确加工难题,且制备方法简单,原料廉价易得,有利于大规模的工业化生产。

5.为实现上述目的,本发明的技术方案是:一种高槽深金属凹槽线性阵列太赫兹超材料,以厚度500 μm的双面抛光硅片为载体,首先利用光刻技术将掩膜版上的周期性金属凹槽图案复制到光刻胶薄膜上,形成硅刻蚀掩蔽层,而后通过深硅刻蚀工艺在硅片上形成槽深≥30 μm的凹槽阵列表面,最后利用磁控溅射工艺对凹槽结构表面进行金属化,均匀地镀上一层厚度为600 nm金薄膜,使之形成能够在太赫兹频段支持表面等离子体共振的超材料。

6.本发明还提供了一种基于上述所述的一种高槽深金属凹槽线性阵列太赫兹超材料的制备方法,包括如下步骤:

(1)在酸碱化学清洗台上,基于rca清洗工艺进行硅片的清洗,先将硅片放入清洗液中,在120-150℃的条件下加热15分钟,去除硅片表面可能存在包括颗粒、有机物和金属离子的沾污,接着利用去离子水冲洗干净后,烘干备用;(2)将步骤(1)的硅片放置于scs g3-8旋胶机的吸盘上,利用滴管取出适量光刻胶滴在硅片中间,在均匀的转速下进行匀胶;接着将旋涂好光刻胶的硅片样品转移至bp-2b烘胶机进行软烘,增加光刻胶在硅片上的粘附性,并在硅片上形成一层厚度为2 μm的薄膜;而后,通过ma6/ba6光刻机将金属槽sps掩膜版上的刻蚀图案投影到晶圆的光刻胶膜上,紫外光照剂量为1000 mj/cm2;曝光后转移至烘胶机上进行后烘,实现转移图像形貌的精确控制;曝光部分的光刻胶膜发生降解反应变得可溶于显影液,在显影液中进行显影,将掩膜版上的图形复制到光刻胶薄膜上;经过显影清洗后,再进行烘烤坚膜,进一步促进光刻胶与硅片之间的粘附性,并形成深硅刻蚀加工所需的光刻胶掩蔽层;(3)将步骤(2)中表面覆盖有光刻胶掩蔽层即刻蚀图案的硅片置于alcatel深硅刻蚀系统中进行刻蚀;基于bosch刻蚀工艺,在反应腔室中循环交替通入钝化气体c4f8和刻蚀气体sf6与硅片循环往复进行钝化—刻蚀的化学反应,使得刻蚀持续在垂直方向进行刻蚀,将光刻胶薄膜上的图形转移到基片上,最终在同一硅片上形成3个具有一定槽深的凹槽阵列结构化硅表面单元;(4)利用hw1601型砂轮划片机将步骤(3)刻蚀好的硅片进行切割,形成3片尺寸均为37 mm

×

22 mm的待金属化凹槽硅样片单元;(5)切割完以后,利用3号液对步骤(4)的凹槽阵列硅样片进行清洗,去除未被刻蚀的光刻胶薄膜以及深硅刻蚀和砂轮划片加工过程中残留的杂质;(6)将步骤(5)洗净的待金属化凹槽硅片单元,置于explorer-14磁控溅射镀膜系统中,选择金属作为溅射材料,进行溅射;在低压真空反应室中,通入的氩气中的ar原子与高速运动的电子发生发生碰撞,电离产生出新的电子和ar正离子;ar正离子在电场作用下持续轰击靶材表面,使靶材发生溅射,而后沉积在样片的表面形成一层厚度均匀的薄膜,完成凹槽阵列硅样片表面金属化,最终使之形成能够在太赫兹频段支持表面等离子体共振的超材料。

7.在本发明一实施例中,步骤(1)中所述的硅片选用4英寸、厚度500 μm的双面抛光硅片作为基底材料。

8.在本发明一实施例中,步骤(2)中所述的光刻胶为正性光刻胶az 5214e。

9.在本发明一实施例中,步骤(2)中所述的旋胶机转速为2000 rpm,匀胶时间为30秒;步骤(2)中所述的显影液为az 400k显影液,显影时间为60秒。

10.在本发明一实施例中,步骤(2)中所述的烘胶机软烘温度为100℃,软烘时间为60秒;步骤(2)中所述的曝光后烘胶温度为120℃,软烘时间为120秒;步骤(2)中所述的烘烤坚膜温度为135℃,烘烤时间为10分钟。

11.在本发明一实施例中,步骤(3)中所述的硅片刻蚀宽度为30 μm,深度分别为30 μm,60 μm和90 μm,射频电源频率13.56 mhz,气体流量450 sccm,室压10 mtorr。

12.在本发明一实施例中,步骤(3)中所述的硅片刻蚀钝化气体为c4f8和刻蚀气体为sf6。

13.在本发明一实施例中,步骤(4)中所述的待金属化凹槽硅样片单元的有效区域尺

寸为35 mm

×

20 mm,为了方便样片的拿取,切割时在样品的四周预留1 mm边沿。

14.在本发明一实施例中,步骤(6)中所述的溅射材料为au(金),溅射厚度为600 nm,反应室的真空为5.0*10-6 torr。

15.相较于现有技术,本发明具有以下有益效果:(1)通过光刻、深硅刻蚀和磁控溅射镀膜等多种微加工工艺的结合,可以充分利用它们各自精确的几何图案复制、高深宽比的几何结构刻蚀以及快捷的结构表面金属化等工艺特点,解决了飞秒激光直写微加工技术无法实现高深宽比金属表面结构的精确加工难题。

16.(2)本发明以双面抛光硅片为基底材料,以au为溅射材料,所制得的太赫兹超材料,结构稳定,共振频率可调性强,能够支持高品质因子的太赫兹表面等离子体共振模式,非常适合用于制作高性能的太赫兹功能器件,且制备方法简单,原料廉价易得,可大规模生产。

附图说明

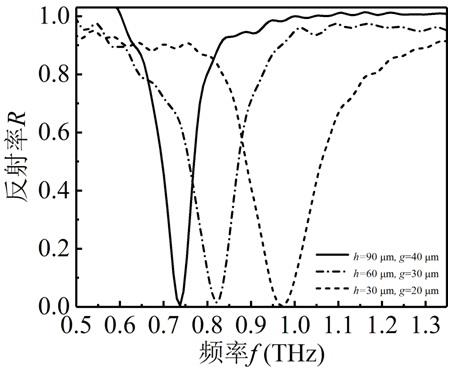

17.图1为三种不同槽深的高槽深金属凹槽线性阵列太赫兹超材料实验反射谱。

具体实施方式

18.下面结合附图,对本发明的技术方案进行具体说明。

19.本发明一种高槽深金属凹槽线性阵列太赫兹超材料,以厚度500 μm的双面抛光硅片为载体,首先利用光刻技术将掩膜版上的周期性金属凹槽图案复制到光刻胶薄膜上,形成硅刻蚀掩蔽层,而后通过深硅刻蚀工艺在硅片上形成槽深≥30 μm的凹槽阵列表面,最后利用磁控溅射工艺对凹槽结构表面进行金属化,均匀地镀上一层厚度为600 nm金薄膜,使之形成能够在太赫兹频段支持表面等离子体共振的超材料。

20.本发明还提供了一种基于上述所述的一种高槽深金属凹槽线性阵列太赫兹超材料的制备方法,包括如下步骤:(1)在酸碱化学清洗台上,基于rca清洗工艺进行硅片的清洗,先将硅片放入清洗液中,在120-150℃的条件下加热15分钟,去除硅片表面可能存在包括颗粒、有机物和金属离子的沾污,接着利用去离子水冲洗干净后,烘干备用;(2)将步骤(1)的硅片放置于scs g3-8旋胶机的吸盘上,利用滴管取出适量光刻胶滴在硅片中间,在均匀的转速下进行匀胶;接着将旋涂好光刻胶的硅片样品转移至bp-2b烘胶机进行软烘,增加光刻胶在硅片上的粘附性,并在硅片上形成一层厚度为2 μm的薄膜;而后,通过ma6/ba6光刻机将金属槽sps掩膜版上的刻蚀图案投影到晶圆的光刻胶膜上,紫外光照剂量为1000 mj/cm2;曝光后转移至烘胶机上进行后烘,实现转移图像形貌的精确控制;曝光部分的光刻胶膜发生降解反应变得可溶于显影液,在显影液中进行显影,将掩膜版上的图形复制到光刻胶薄膜上;经过显影清洗后,再进行烘烤坚膜,进一步促进光刻胶与硅片之间的粘附性,并形成深硅刻蚀加工所需的光刻胶掩蔽层;(3)将步骤(2)中表面覆盖有光刻胶掩蔽层即刻蚀图案的硅片置于alcatel深硅刻蚀系统中进行刻蚀;基于bosch刻蚀工艺,在反应腔室中循环交替通入钝化气体c4f8和刻蚀气体sf6与硅片循环往复进行钝化—刻蚀的化学反应,使得刻蚀持续在垂直方向进行刻蚀,

将光刻胶薄膜上的图形转移到基片上,最终在同一硅片上形成3个具有一定槽深的凹槽阵列结构化硅表面单元;(4)利用hw1601型砂轮划片机将步骤(3)刻蚀好的硅片进行切割,形成3片尺寸均为37 mm

×

22 mm的待金属化凹槽硅样片单元;(5)切割完以后,利用3号液对步骤(4)的凹槽阵列硅样片进行清洗,去除未被刻蚀的光刻胶薄膜以及深硅刻蚀和砂轮划片加工过程中残留的杂质;(6)将步骤(5)洗净的待金属化凹槽硅片单元,置于explorer-14磁控溅射镀膜系统中,选择金属作为溅射材料,进行溅射;在低压真空反应室中,通入的氩气中的ar原子与高速运动的电子发生发生碰撞,电离产生出新的电子和ar正离子;ar正离子在电场作用下持续轰击靶材表面,使靶材发生溅射,而后沉积在样片的表面形成一层厚度均匀的薄膜,完成凹槽阵列硅样片表面金属化,最终使之形成能够在太赫兹频段支持表面等离子体共振的超材料。

21.以下为本发明具体实施实例。

22.1)考虑到单片金属槽sps样品的尺寸为37 mm

×

22 mm,刻蚀的最深深度为90 μm,因此选用4英寸、厚度500 μm的双面抛光硅片作为基底材料。在酸碱化学清洗台上,基于rca清洗工艺进行硅片的清洗,先将硅片放入3号液中,在120-150℃的条件下加热15分钟,去除硅片表面可能存在的颗粒、有机物和金属离子等沾污,接着利用去离子水冲洗干净后,烘干备用;2)将洗净的硅片放置于scs g3-8旋胶机的吸盘上,利用滴管取出适量正性光刻胶(az 5214e)滴在硅片中间,在2000 rpm的转速下,匀胶30秒,接着将旋涂好光刻胶的硅片样品转移至bp-2b烘胶机进行软烘,在100℃的软烘温度下,软烘60秒,从而增加光刻胶在硅片上的粘附性,并在硅片上形成一层厚度为2 μm的薄膜。而后,通过ma6/ba6光刻机将金属槽sps掩膜版上的刻蚀图案投影到晶圆的光刻胶膜上,紫外光照剂量为1000 mj/cm2。曝光后转移至烘胶机上进行后烘,在120℃温度下,烘胶120秒,继而实现转移图像形貌的精确控制。曝光部分的光刻胶膜发生降解反应变得可溶于显影液,在az 400k显影液中,显影60秒,将掩膜版上的图形复制到光刻胶薄膜上。经过显影清洗后,再进行烘烤坚膜,在135℃温度下,烘胶10分钟,进一步促进光刻胶与硅片之间的粘附性,并形成深硅刻蚀加工所需的光刻胶掩蔽层。

23.3)将表面覆盖有光刻胶掩蔽层(刻蚀图案)的硅片置于alcatel深硅刻蚀系统中,刻蚀的刻蚀宽度为30 μm,深度分别为30 μm,60 μm和90 μm,射频电源频率13.56 mhz,气体流量450 sccm,室压10 mtorr。基于bosch刻蚀工艺,在反应腔室中循环交替通入钝化气体c4f8和刻蚀气体sf6与硅片循环往复进行钝化—刻蚀的化学反应,使得刻蚀持续在垂直方向进行刻蚀,将光刻胶薄膜上的图形转移到基片上,最终在同一硅片上形成3个具有一定槽深的凹槽阵列结构化硅表面单元。

24.4)利用hw1601型砂轮划片机将刻蚀好的硅片进行切割,形成3片尺寸均为37 mm

×

22 mm的待金属化凹槽硅样片单元。

25.5)切割完以后,再次利用3号液对待金属化凹槽阵列硅样片进行清洗,去除未被刻蚀的光刻胶薄膜以及深硅刻蚀和砂轮划片加工过程中残留的杂质。

26.6)将洗净的待金属化凹槽硅片单元,置于explorer-14磁控溅射镀膜系统中,选择

为au(金)作为溅射的材料,溅射的厚度设置为600 nm,反应室的真空为5.0*10-6 torr。在低压真空反应室中,通入的氩气中的ar原子与高速运动的电子发生发生碰撞,电离产生出新的电子和ar正离子。ar正离子在电场作用下持续轰击靶材表面,使靶材发生溅射,而后沉积在样片的表面形成一层厚度均匀的薄膜,完成凹槽阵列硅样片表面金属化,最终使之形成能够在太赫兹频段支持表面等离子体共振的超材料。

27.太赫兹超材料性能评价:制备的以双面抛光硅片为基底材料,以au为溅射材料高槽深金属凹槽线性阵列太赫兹超材料的性能评价是在太赫兹时域光谱高阻硅衰减全反射(tds-atr)系统测试装置上进行。将高精密的电动位移平台安装和固定在tds-atr系统的透射光路测量区域中,然后先后将槽深分别为30 μm,60 μm和90 μm的高槽深金属凹槽线性阵列太赫兹超材料与tds-atr系统中的高阻硅棱镜底面平行放置并固定在电动位移平台,而后利用移动平台的上下运动将高槽深金属凹槽线性阵列太赫兹超材料移动至对应距离高阻硅棱镜底面的最佳耦合距离g处。激发时,tds-atr系统中的太赫兹发射器发射的tm极化太赫兹波从高阻硅棱镜的一端入射,经过折射以内入射角θ

in = 45

°

在棱镜底部发生内全反射,并形成倏逝波沿垂直棱镜底面方向渗透,待入射波能量和动量与高槽深金属凹槽线性阵列太赫兹超材料支持的表面等离子体激元的能量和动量相匹配时,即入射波的频率和波矢与sspps波的频率和波矢一致时,特定频率的入射波将耦合形成沿着所加工的金属凹槽太赫兹超材料传播的表面等离子体激元极化波,而其余反射的太赫兹波将再次发生折射从棱镜的另一端出射,而后被tds-atr系统中的太赫兹探测器探测。超材料的性能用品质因子q表示:q = f/fwhm,式中,f和fwhm分别为高槽深金属凹槽线性阵列太赫兹超材料形成的反射谱共振频率和反射谱半峰全宽。

28.按照太赫兹超材料性能评价所述,以双面抛光硅片为基底材料,以au为溅射材料,所制得的不同槽深高槽深金属凹槽线性阵列太赫兹超材料的性能测试结果如图1所示。

29.从图可以看出,实验反射谱随着金属凹槽线性阵列太赫兹超材料槽深h的增加而出现明显的红移。其中,h = 30 μm,60 μm和90 μm的金属凹槽线性阵列太赫兹超材料对应的共振频率f分别为0.971 thz, 0.821 thz和0.738 thz。另外,计算得到的相应q值分别为高达5.6,7.2和10.5。

30.上述测试结果表明,通过光刻、深硅刻蚀和磁控溅射镀膜等多种微加工工艺的相结合的方式所制得的高槽深金属凹槽线性阵列太赫兹超材料均具有很好的性能,且保持了优异的共振频率可调性,能够支持高品质因子的太赫兹表面等离子体共振模式,非常适合用于制作高性能的太赫兹功能器件。因此,本发明的太赫兹超材料具有很好的应用前景。

31.虽然本发明已经通过具体实施方式对其进行了详细阐述,但是,本专业普通技术人员应该明白,在此基础上所做出的未超出权利要求保护范围的任何形式和细节的变化,均属于本发明所要保护的范围。

32.以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。