1.本发明涉及光刻机技术领域,尤其涉及一种侦测光刻机中投影物镜异常的方法。

背景技术:

2.光刻工艺是半导体制造过程中的常用工艺,光刻机中投影物镜的稳定性和精确度与晶圆曝光生成的关键尺寸及套刻精度息息相关,但由于不同制品的设计尺寸和光刻工艺中曝光条件设定有差别,当投影物镜的稳定性和精确度发生变化时,很难通过有限产品的抽样检测被及时发现。若投影物镜的稳定性和精确度变差,会导致制品的套刻精度变差、关键尺寸漂移,对于工艺窗口较小的制品可能会出现良率失效的问题。在现有技术中,一般通过对制品进行多次曝光实测去判断投影物镜是否异常,此种方式由于需要多次实测,导致检测速率较低。

技术实现要素:

3.本发明的目的在于提供一种侦测光刻机中投影物镜异常的方法,实现快速侦测光刻机中投影物镜的异常。

4.为了达到上述目的,本发明提供了一种侦测光刻机中投影物镜异常的方法,所述光刻机包括投影物镜及运动机构,所述运动机构用于驱动所述投影物镜运动,所述投影物镜包括多个镜组,特征在于,包括:

5.所述投影物镜处于设定工作环境中,所述运动机构驱动所述投影物镜移动至标定位置,获取所述投影物镜中的每个所述镜组的第一位置信息;以及,

6.所述运动机构驱动所述投影物镜移动,并获取所述投影物镜中的每个所述镜组的第二位置信息,并判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,当不在时,判定所述投影物镜异常。

7.可选的,所述光刻机包括光源及多个光电传感器,所述光电传感器与所述镜组一一对应,所述光源发出的光束入射至所述投影物镜中,并被每个所述镜组反射至对应的所述光电传感器中,所述光电传感器的测量结果用于表征对应的所述镜组的第一位置信息和第二位置信息。

8.可选的,将所述光电传感器的两次测量结果之差作为对应的所述镜组的第二位置信息与对应的第一位置信息的偏差。

9.可选的,所述运动机构驱动所述投影物镜移动的移动量小于10-6

mm。

10.可选的,所述运动机构驱动所述投影物镜沿水平方向或垂直方向移动。

11.可选的,所述光刻机还包括存储器,在获取所述投影物镜中的每个所述镜组的第一位置信息之后,将所述第一位置信息存储在所述存储器中,在获取所述投影物镜中的每个所述镜组的第二位置信息之后,将所述存储器中的所述第一位置信息提取出来与对应的所述第二位置信息进行比较,以判断所述投影物镜是否异常。

12.可选的,所述镜组由透镜、分光镜和反射镜中的一种或多种组成。

13.可选的,所述投影物镜异常包括由所述光刻机的腔体的温度、湿度和气体引起的异常。

14.可选的,在判定所述投影物镜异常之后,利用所述光刻机对一晶圆进行光刻工艺形成一关键图形,当所述关键图形的关键尺寸与设定尺寸的偏差不在第一偏差范围内时,判定所述投影物镜的异常为真实异常。

15.可选的,在判定所述投影物镜异常之后,利用所述光刻机及一掩模板对一晶圆进行光刻工艺形成一套刻图形,当所述套刻图形的套刻精度与设定精度的偏差不在第二偏差范围内时,判定所述投影物镜的异常为真实异常。

16.在本发明提供的侦测光刻机中投影物镜异常的方法中,当所述投影物镜处于设定工作环境中,所述运动机构驱动所述投影物镜移动至标定位置,获取所述投影物镜中的每个所述镜组的第一位置信息;进而,所述运动机构驱动所述投影物镜移动,并获取所述投影物镜中的每个所述镜组的第二位置信息,并判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,当不在时,判定所述投影物镜异常;在本发明中,通过移动所述投影物镜获得移动后的每个所述镜组的第二位置信息,再直接判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,能够快速判定光刻机中投影物镜是否存在异常,避免通过多次曝光实测去侦测投影物镜是否存在异常,从而提高了侦测速率。

附图说明

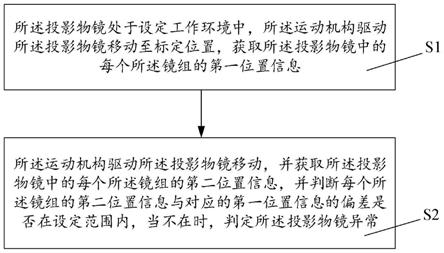

17.图1为本发明一实施例提供的侦测光刻机中投影物镜异常的方法的流程图;

18.图2为本发明一实施例提供的侦测光刻机中投影物镜异常的方法中投影物镜移动后位置漂移的曲线示意图;

19.图3为本发明一实施例提供的侦测光刻机中投影物镜异常的方法中位置漂移后晶圆进行光刻工艺生成的关键图形的关键尺寸的曲线示意图;

20.图4为本发明一实施例提供的侦测光刻机中投影物镜异常的方法中位置漂移后晶圆进行光刻工艺生成的套刻图形的套刻精度的曲线示意图。

具体实施方式

21.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

22.图1为本实施例提供的侦测光刻机中投影物镜异常的方法的流程图。请参考图1,本实施例提供了一种侦测光刻机中投影物镜异常的方法,所述光刻机包括投影物镜及运动机构,所述运动机构用于驱动所述投影物镜运动,所述投影物镜包括多个镜组,包括:

23.步骤s1:所述投影物镜处于设定工作环境中,所述运动机构驱动所述投影物镜移动至标定位置,获取所述投影物镜中的每个所述镜组的第一位置信息;以及,

24.步骤s2:所述运动机构驱动所述投影物镜移动,并获取所述投影物镜中的每个所述镜组的第二位置信息,并判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,当不在时,判定所述投影物镜异常。

25.下面对本实施例提供的侦测光刻机中投影物镜异常的方法进行详细说明。

26.执行步骤s1:由于所述投影物镜的稳定性和精确度会受所述光刻机的腔体的环境影响,例如所述光刻机的腔体的温度、湿度和气体等均会影响所述投影物镜的稳定性和精确度,而所述投影物镜的异常可以代表所述光刻机的腔体的环境发生异常未达标。在所述投影物镜处于一个设定工作环境中,所述设定工作环境对所述投影物镜的位置、所述光刻机的腔体的温度、湿度和气体均有标准要求,在设定工作环境中,所述投影物镜的稳定性和精确度不易受影响,例如标准要求可以是所述光刻机的腔体的温度不超过29摄氏度,在29摄氏度下所述投影物镜不会受到温度的影响,或者所述光刻机的腔体的气体为惰性气体,如氦气、氩气等。在本实施例中,不对所述投影物镜的位置、所述光刻机的腔体的温度、湿度和气体做具体限制,具体根据实际应用进行设置。

27.所述光刻机包括光源及多个光电传感器,在所述投影物镜中包括多个所述镜组,每个所述镜组都有相应的作用,以实现减小波像差、调节成像比例等作用,其中所述镜组可由透镜、分光镜和反射镜中的一种或多种组成;所述光电传感器与所述镜组一一对应,所述光刻机中的光源位于所述投影物镜的上方,所述运动机构驱动所述投影物镜移动至标定位置,所述标定位置为所述投影物镜经过位置调整后的设定位置,所述标定位置具体可以根据实际情况设定。所述光刻机的光源发出一光束入射至所述投影物镜中,并被每个所述镜组反射至对应的所述光电传感器中,所述光电传感器的测量结果用于表征对应的所述镜组的第一位置信息,即获取所述投影物镜中的每个所述镜组的第一位置信息。由于所述投影物镜处于设定工作环境中且所述投影物镜移动位于标定位置,因此所述第一位置信息可以作为标准量。在本实施例中,所述光刻机还包括存储器,在获取所述投影物镜中的每个所述镜组的第一位置信息之后,将所述第一位置信息存储在所述存储器中。

28.执行步骤s2:在所述光刻机的使用过程中,若所述光刻机的腔体环境发生变化,即所述光刻机的腔体的温度、湿度和气体发生变化均会影响所述投影物镜的稳定性和精确度,若所述投影物镜的稳定性和精确度降低,会导致光刻工艺中的关键尺寸漂移、套刻精度变差,即所述光刻机的腔体环境发生变化导致所述投影物镜产生异常。

29.为了能够快速侦测出所述投影物镜的异常,通过所述运动机构驱动所述投影物镜移动若干次,在每次移动后,所述光刻机的光源均发出一光束入射至所述投影物镜中,并被每个所述镜组反射至对应的所述光电传感器中,所述光电传感器的测量结果用于表征对应的所述镜组的第二位置信息,以获取所述投影物镜中的每个所述镜组的第二位置信息。

30.在本实施例中,重要的是所述运动机构驱动所述投影物镜每次移动均是微动,由于当所述光刻机的腔体的环境未发生变化时,所述投影物镜处于设定工作环境中,在设定工作环境中所述投影物镜产生微动,所述投影物镜中每个所述镜组的第二位置信息与对应的第一位置信息的偏差会在设定范围内微弱的变化而不会超过设定范围,超过设定范围即认为所述投影物镜的位置漂移。当所述光刻机的腔体的环境发生变化后可能会导致所述投影物镜产生异常,在所述投影物镜微动之后所述投影物镜中每个所述镜组的第二位置信息与对应的第一位置信息的偏差超过设定范围产生较大的位置漂移,因此要求所述运动机构驱动所述投影物镜每次移动均是微动,微动即能够反映所述投影物镜是否异常,所述运动机构驱动所述投影物镜移动的移动量可小于10-6

mm,但不限于此移动量范围。在本实施例中,所述运动机构驱动所述投影物镜可沿水平方向或垂直方向移动,还可倾斜移动。

31.进一步地,由于当所述投影物镜产生异常时,所述投影物镜微动之后所述投影物镜中每个所述镜组的第二位置信息与对应的第一位置信息的偏差超过设定范围产生较大的位置漂移,因此判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,当不在时,判定所述投影物镜异常。在本实施例中,将所述光电传感器的两次测量结果的之差作为对应的所述镜组的第二位置信息与对应的第一位置信息的偏差。

32.在本实施例中,任一所述镜组的第二位置信息与对应的第一位置信息的偏差不在设定范围内,表明该所述镜组产生位置漂移,即判定所述投影物镜异常。通过侦测得知所述投影物镜异常后,工程人员可以针对性地采取修复措施,以避免在所述投影物镜异常的状况下生产制品。在本实施例中,在获取所述投影物镜中的每个所述镜组的第二位置信息之后,将所述存储器中的所述第一位置信息提取出来与对应的所述第二位置信息进行比较,以判断所述投影物镜是否异常。

33.图2为本实施例提供的侦测光刻机中投影物镜异常的方法中投影物镜移动后位置漂移的曲线示意图。请参考图2,所述投影物镜中包括多个镜组,图2中仅示出了a、b两个镜组的第二位置信息,横坐标为移动次数,纵坐标为第二位置信息,从图2中可以看出在所述投影物镜经过若干次移动后,所述光电传感器的测量结果反映a、b两个镜组的位置均发生了漂移(图中虚框出所示),在工程人员采取针对性地修复措施后,所述光电传感器的测量结果反映a、b两个镜组的位置恢复了正常。

34.图3为本实施例提供的侦测光刻机中投影物镜异常的方法中位置漂移后晶圆进行光刻工艺生成的关键图形的关键尺寸的曲线示意图。请参考图3,在判定所述投影物镜异常之后,利用所述光刻机对一晶圆进行光刻工艺形成一关键图形,图3中横坐标为曝光次数,纵坐标为关键图形的关键尺寸,在纵坐标上的设定尺寸代表关键尺寸的设定值,理论上在每次曝光后生成的关键尺寸应该与设定尺寸相同,或是考虑一定的尺寸误差,在每次曝光后生成的关键尺寸应该与设定尺寸大致相同不应产生较大的漂移,当所述关键图形的关键尺寸与设定尺寸的偏差不在第一偏差范围内,判定所述投影物镜的异常为真实异常。从图3中可以看出在经过多次曝光生成的关键尺寸与设定尺寸相差较大(图中虚框出所示)不在第一偏差范围内,即验证了所述投影物镜的异常为真实异常,曝光后生成的关键尺寸会存在较大的漂移。

35.图4为本实施例提供的侦测光刻机中投影物镜异常的方法中位置漂移后晶圆进行光刻工艺生成的套刻图形的套刻精度的曲线示意图。请参考图4,在判定所述投影物镜异常之后,利用所述光刻机及一掩模板对一晶圆进行光刻工艺形成一套刻图形,具体是所述光刻机发出一光束进行曝光,光束经过提供的掩模板及所述投影物镜入射至一晶圆上生成套刻图形。图4中横坐标为曝光次数,纵坐标为套刻精度,在掩模板上具有图案,通过曝光将掩膜版上的图案转移到晶圆上生成套刻图形,理论上生成的套刻图形应该在晶圆上的设定位置上,但可能由于所述投影物镜异常会导致套刻图形未在晶圆上的设定位置上产生了沿水平x方向和水平y方向的偏移,沿水平x方向和水平y方向的偏移代表产生了套刻精度的偏差,当所述套刻图形的套刻精度与设定精度的偏差不在第二偏差范围内,判定所述投影物镜的异常为真实异常;第二偏差范围包括x方向的偏差范围和y方向的偏差范围,设定精度包括x方向和y方向的设定精度,当所述套刻图形的x方向的套刻精度与x方向的设定精度的偏差不在x方向的偏差范围内,以及当所述套刻图形的y方向的套刻精度与y方向的设定精

度的偏差不在y方向的偏差范围内,均判定所述投影物镜的异常为真实异常。从图中可以看出在经过多次曝光生成的套刻图形的套刻精度产生了较大的漂移(图中虚框出所示)不在第二偏差范围内(在图中未标示出第二偏差范围),即验证了所述投影物镜的异常为真实异常,曝光后生成的套刻精度会存在较大的漂移。

36.因此,通过对晶圆进行光刻工艺生成的关键图形的关键尺寸和套刻图形的套刻精度,验证了所述投影物镜的异常为真实异常,即证明通过每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,就能够准确判断所述投影物镜是否异常,不需要再通过多次曝光实测去验证投影物镜是否异常,提高了侦测速率。

37.综上,在本发明提供的侦测光刻机中投影物镜异常的方法中,当所述投影物镜处于设定工作环境中,所述运动机构驱动所述投影物镜移动至标定位置,获取所述投影物镜中的每个所述镜组的第一位置信息;进而,所述运动机构驱动所述投影物镜移动,并获取所述投影物镜中的每个所述镜组的第二位置信息,并判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,当不在时,判定所述投影物镜异常;在本发明中,通过移动所述投影物镜获得移动后的每个所述镜组的第二位置信息,再直接判断每个所述镜组的第二位置信息与对应的第一位置信息的偏差是否在设定范围内,能够快速判定光刻机中投影物镜是否存在异常,避免通过多次曝光实测去侦测投影物镜是否存在异常,从而提高了侦测速率。

38.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。