1.本技术涉及光通信技术领域,特别涉及一种基于套刻的铌酸锂薄膜波导微环制备方法。

背景技术:

2.集成光学的概念于1969年被美国贝尔实验室的miller提出,从此揭开了光子学器件集成技术研究的序幕。硅基光子学由于目前非常成熟的硅基电子学制备工艺,一直都是集成光学最大研究热点,而铌酸锂光子器件因其强非线性效应和高电光效应两大独特优势已经在超高速光电信号转化、弱光非线性光学和光学频率梳等领域异军突起,因此铌酸锂光子学成为是当前集成光学的热点研究领域之一。

3.正如集成电子电路发展历程一样,光子集成也朝着高集成和微型化方向发展,同时,基于铌酸锂薄膜的光子器件具有波导截面尺寸小、电场密度高、非线性效应强、半波电压长度积低、尺寸小等优点。但是基于化学组分修饰的铌酸锂波导芯中的折射率调控较弱,相应的波导弯曲半径过大,目前的铌酸锂晶体制备技术还无法不适用于未来高密度集成光路的应用。

4.目前的现有技术主要是使用电子束光刻结合离子束刻蚀的半导体工艺用于制备铌酸锂光子集成器件,但电子束光刻工艺所需的设备造价昂贵,且工艺复杂,无法大规模推广。

技术实现要素:

5.本发明旨在克服上述现有技术存在的不足,提供了一种基于紫外光光刻技术的铌酸锂微环波导制备技术,制备的铌酸锂微环器件可用于超高速光电信号转化、弱光非线性光学和光学频率梳等领域,工艺成本较低,有利于大规模批量生产。

6.一种基于套刻的铌酸锂薄膜波导微环制备方法,包括:

7.1)获取待光刻的铌酸锂薄膜样品;所述铌酸锂薄膜样品包括铌酸锂层、二氧化硅层以及硅基底;

8.2)制备包含环波导结构及套刻标记第一层的光刻掩膜版;

9.3)使用紫外光刻和金属镀膜结合的方法,在铌酸锂薄膜基片上通过所述的包含环波导结构及套刻标记第一层的光刻掩膜版制备微环波导掩膜;

10.4)制备包含直波导结构及套刻标记第二层的光刻掩膜版;

11.5)使用紫外光刻在镀好微环波导掩膜的铌酸锂薄膜基片上采用套刻的方法,通过所述的包含直波导结构及套刻标记第二层的光刻掩膜版制备直波导的光刻胶图形;

12.6)在制备好的光刻胶图形表面镀制一层掩膜,得到中间样品;

13.7)将所述的中间样品放入剥离液中,去除光刻胶,留下掩膜图形,得到待刻蚀的目标样品;

14.8)对所述的目标样品进行刻蚀;

15.9)采用腐蚀液清洗经刻蚀样品上残留的掩膜,得到铌酸锂薄膜波导微环器件。

16.其中,该方法的一种可实现方式中,所述的使用紫外光刻和金属镀膜结合的方法,在铌酸锂薄膜基片上通过所述的包含环波导结构及套刻标记第一层的光刻掩膜版制备微环波导掩膜,包括:

17.使用紫外光刻在铌酸锂薄膜基片表面通过所述的包含环波导结构及套刻标记第一层的光刻掩膜版制备微环波导的光刻胶图形;

18.在制备好的微环波导的光刻胶图形表面镀制一层掩膜,得到中间样品;

19.将所述的中间样品放入剥离液中,去除光刻胶,留下微环波导的掩膜图形。

20.该方法的另一种可实现方式中,所述的使用紫外光刻和金属镀膜结合的方法,在铌酸锂薄膜基片上通过包含环波导结构及套刻标记第一层的光刻掩膜版制备微环波导掩膜,包括:

21.在铌酸锂薄膜基片表面镀制一层掩膜;

22.使用紫外光刻在所述掩膜表面通过包含环波导结构及套刻标记第一层的光刻掩膜版制备微环波导的光刻胶图形得到中间样品;

23.对中间样品表面的非光刻胶覆盖区域进行刻蚀,留下微环波导的掩膜图形。

24.优选地,所述的套刻标记包含对准图形部分和标尺部分,所述的标尺可读数0.1um。

25.优选地,所述的紫外光刻方法为接触式光刻或无掩膜光刻。

26.优选地,所述的镀制掩膜方法为电子束蒸发镀膜、磁控溅射镀膜、化学气相沉积或介质镀膜中的一种。

27.优选地,所述的掩膜材质为铬、镍、二氧化硅或硅中的一种。

28.优选地,所述的剥离液为nmp溶液或丙酮溶液。

29.优选地,所述的刻蚀的方法为干法刻蚀或湿法刻蚀。

30.优选地,所述的干法刻蚀为icp刻蚀、rie刻蚀或ibe刻蚀中的一种。

31.本发明制备的铌酸锂薄膜波导微环一般要求间隙宽度为0.3-0.8um,需要所使用的光刻工艺达到0.1um的精度。与现有技术相比,本发明使用的紫外光刻机光刻线宽精度为1um以上,成本低,易得到,有效地克服了高密度铌酸锂光子集成器件因制备工艺受限的问题。

附图说明

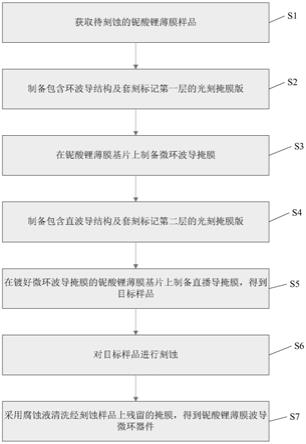

32.图1为为本技术实施例提供的基于套刻的铌酸锂薄膜波导微环制备方法所对应的流程示意图;

33.图2为本技术实施例提供的一种铌酸锂薄膜样品的剖面结构示意图;

34.图3为本技术实施例提供的基于套刻的铌酸锂薄膜波导微环制备方法的整体过程俯视示意图;

35.图4为本技术实施例提供的基于套刻的铌酸锂薄膜波导微环制备方法的整体过程左视示意图;

36.图5为本技术实施例提供的采用lift-off工艺制备微环波导掩膜的过程示意图;

37.图6为本技术实施例提供的采用刻蚀工艺制备微环波导掩膜的过程示意图;

38.图7为本技术实施例提供的套刻标记示意图。

具体实施方式

39.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

40.为了解决现有技术问题,本技术实施例提供一种基于套刻的铌酸锂薄膜波导微环制备方法。如图1所示,为本技术实施例提供的一种基于套刻的铌酸锂薄膜波导微环制备方法所对应的流程示意图。具体包括如下步骤:

41.步骤1:获取待光刻的铌酸锂薄膜样品。

42.步骤2:制备包含环波导结构及套刻标记第一层的光刻掩膜版。

43.步骤3:采用紫外光刻和镀膜工艺在铌酸锂薄膜基片上通过所述的包含环波导结构及套刻标记第一层的光刻掩膜版制备微环波导掩膜。

44.步骤4:制备包含直波导结构及套刻标记第二层的光刻掩膜版。

45.步骤5:采用紫外光刻套刻和镀膜工艺在镀好微环波导掩膜的铌酸锂薄膜基片上制备直波导掩膜,得到待刻蚀的目标样品;

46.步骤6:对步骤5得到的目标样品进行刻蚀;

47.步骤7:采用腐蚀液清洗经刻蚀样品上残留的掩膜,得到铌酸锂薄膜波导微环器件。

48.具体来说,步骤1中,铌酸锂薄膜样品包括铌酸锂层、二氧化硅层以及硅基底,如图2所示。本发明主要采用微纳加工的方法,在上面制备所需的微结构。一般的微环器件分微环波导和直波导区域,过程图如图3和图4所示。

49.步骤3中,制备微环波导掩膜可以采用lift-off工艺,也可以采用刻蚀工艺。

50.其中,lift-off工艺制备微环波导掩膜如图5所示,包括以下步骤:

51.a.利用紫外光刻在铌酸锂薄膜基片表面制备微环的光刻胶图形,紫外光刻方法可以是接触式光刻,也可以是无掩膜光刻;

52.b.利用金属镀膜在光刻胶表面镀一层金属或非金属掩膜,镀膜方法可以是电子束蒸发镀膜、磁控溅射镀膜,也可以是化学气相沉积、介质镀膜等,掩膜可以是cr、ni等金属,也可以是sio2、si等非金属;

53.c.将样品放入剥离液中,去除光刻胶,留下掩膜图形,剥离液可以是nmp、丙酮等可溶解光刻胶的有机物。其中,剥离过程中可以加热,也可以不加热。

54.刻蚀工艺制备微环波导掩膜如图6所示,包括以下步骤:

55.a.利用金属镀膜在表面镀一层金属或非金属掩膜,镀膜方法可以是电子束蒸发镀膜、磁控溅射镀膜,也可以是化学气相沉积、介质镀膜等,掩膜可以是cr、ni等金属,也可以是sio2、si等非金属;

56.b.利用紫外光刻在掩膜表面制备微环的光刻胶图形,紫外光刻方法可以是接触式光刻,也可以是无掩膜光刻;

57.c.利用刻蚀的方法,刻蚀非光刻胶覆盖区域,留下微环的掩膜结构,刻蚀方法可以是icp、rie、ibe等干法刻蚀,也可以是湿法刻蚀。

58.步骤5中,可选地,采用lift-off工艺在镀好微环波导掩膜的铌酸锂薄膜基片上制

备直波导掩膜,包括以下步骤:

59.a.利用紫外光刻在步骤3后的铌酸锂薄膜基片表面采用套刻的方法制备直波导的光刻胶图形,紫外光刻方法可以是接触式光刻,也可以是无掩膜光刻;

60.b.利用金属镀膜在光刻胶表面镀一层金属或非金属掩膜,镀膜方法可以是电子束蒸发镀膜、磁控溅射镀膜,也可以是化学气相沉积、介质镀膜等,掩膜可以是cr、ni等金属,也可以是sio2、si等非金属;

61.c.将样品放入剥离液中,去除光刻胶,留下掩膜图形,剥离液可以是nmp、丙酮等可溶解光刻胶的有机物。其中,剥离过程中可以加热,也可以不加热。

62.步骤6中,可选地,刻蚀铌酸锂薄膜的方法可以是icp、rie、ibe等干法刻蚀,也可以是湿法刻蚀。

63.为了更清楚的了解本技术的制备过程,本技术还公开了具体的实施例。

64.实施例1

65.采用的x切的铌酸锂薄膜片,从济南晶正购买,si基底层厚525um,sio2层厚4.7um,ln层厚600nm。所制备的微环半径为80um,波导宽度为2.4um,环与直波导的间隙为0.4um。

66.工艺方案步骤如下所示:

67.a)绘制并制备负胶光刻掩模版a,其包含环波导结构及套刻标记第一层,环波导中心为坐标为(0,0),半径为80um,环波导宽度为2.4um;绘制并制备负胶光刻掩模版b,其包含直波导结构及套刻标记第二层,直波导中心坐标为(0,-82.8um),长度为2cm,直波导宽度为2.4um。套刻标记包含对准图形部分和标尺部分,标尺可读数0.1um。如图7所示。

68.b)采用ma6紫外接触式光刻机,采用型号为202的负胶光刻胶。匀胶转速为4000转,前烘温度为110℃,时间为90s,采用光刻掩模版a,曝光计量为330mj,后烘温度为115℃,时间为120s,显影时间为45s;

69.c)采用电子束蒸发镀膜,镀金属cr共200nm,镀膜速度为0.1nm/s。

70.d)将样品放入nmp溶液中,加热3min后,去除光刻胶及光刻胶上面的cr,然后将样品取出,用清水和nmp(全称:n

‑‑

甲基吡咯烷酮)溶液循环清洗2次,各清洗5min,最后用氮气枪吹干;

71.e)采用ma6紫外接触式光刻机,采用型号为202的负胶光刻胶。匀胶转速为4000转,前烘温度为110℃,时间为90s,采用光刻掩模版b进行套刻,曝光计量为330mj,后烘温度为115℃,时间为120s,显影时间为45s;

72.f)在显微镜下检查套刻标尺读数,若误差大于0.1um,则用nmp溶液洗掉光刻胶,重复步骤e,直至套刻误差小于0.1um;

73.g)采用电子束蒸发镀膜,镀金属cr共200nm,镀膜速度为0.1nm/s。

74.h)将样品放入nmp溶液中,加热3min后,去除光刻胶及光刻胶上面的cr,然后将样品取出,用清水和nmp溶液循环清洗2次,各清洗5min,最后用氮气枪吹干;

75.i)采用icp刻蚀法对样品进行刻蚀ln,刻蚀深度为300nm;

76.j)采用cr刻蚀液,清洗多余的cr掩膜后,再采用sc-1溶液对样品进行清洗,减小波导损耗。

77.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,

可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。