1.本发明属于芯片技术领域,具体涉及一种光学相控阵系统及其制备方法。

背景技术:

2.激光雷达是是自动驾驶车辆及无人运载工具采集三维空间信息,实现环境遥感的核心部件。为满足自动驾驶的需求,激光雷达需要具有精密的波束控制能力,其中包括波束扫描速度、扫描范围以及扫描的精度。传统的机械式激光雷达体积较大,内部由精密的机械结构组成,生产成本高,不利于激光雷达的大规模商用。目前,以光学相控阵为代表的固态激光雷达解决方案相较于机械式激光雷达而言,体积小,成本低,扫描速度快。激光雷达等空间探测的应用通常需要二维的光束扫描能力。采用cmos光电子集成技术制作的光学相控阵芯片,虽然可以利用相位调制的办法实现横向超过100

°

的光束扫描,但另外一个维度的大角度转向往往比较困难。目前,学术界通常采用波导光栅作为发射器,然后改变输入波长来实现纵向的光束偏转,然而波长驱动光束扫描的效率较低,要实现超过10

°

的转向范围往往需要超过100nm的波长调谐范围,然而这么大的波长调谐范围普通的调谐激光器是无法做到的,并且可调谐激光器通常造价昂贵,不利于光学相控阵型激光雷达的大规模普及。常采用的另一种方式是通过对波导光栅进行施加电压,产生温度变化的加热方式,来实现纵向的光束偏转,若要实现10

°

的光束偏转,需要几百度的温控范围,实际应用中很难做到。

技术实现要素:

3.本发明克服现有技术的不足,本发明提供一种光学相控阵系统及制备方法。

4.本发明提供一种光学相控阵系统,包括:依次连接的光波导阵列、相位控制器阵列,还包括光波导光栅阵列、电极单元、包层;其中,

5.光波导光栅阵列与相位控制器阵列连接,电极单元设置在光波导光栅阵列的两端,光波导光栅阵列被包层包裹。

6.经分光后的激光光束经光波导阵列传送至相位控制器阵列,经相位控制器阵列进行相位调制后进入光波导光栅阵列,通过控制向电极单元施加电压的大小,控制包层折射率的变化,从而控制光波导光栅阵列的散射角度,实现控制光波导光栅阵列输出光束的出射角度。

7.进一步地,包层的材料为液晶,包层的折射率变化范围在1.5-1.7时,光波导光栅阵列输出光束的出射光束角度至少为7.5

°

。

8.进一步地,电极单元设置在光波导光栅阵列的平行方向或垂直方向;

9.电极单元的电极材料为金属材料、透明导电材料或掺杂硅其中的一种或两种。

10.进一步地,光波导光栅阵列的波导类型为尺寸小于单模波导的波导、狭缝型波导、硅脊型波导、双层波导。

11.进一步地,还包括光耦合器和光分束器,激光光束经耦合进入光耦合器后,传送至光分束器进行分光,经分光后的激光光束进入光波导阵列。

12.进一步地,光学相控阵系统集成在芯片上。

13.本发明还提供一种光学相控阵系统的制备方法,包括如下步骤:

14.s1、在衬底上生长二氧化硅,制备完成第一二氧化硅层;

15.s2、利用等离子体增强化学的气相沉积法或低压力化学气相沉积法在第一二氧化硅层上沉积氮化硅或硅,沉积后对氮化硅或硅进行刻蚀,完成耦合器、光分束器、波导阵列和光波导光栅阵列的制备;

16.s3、在制备完成的光波导光栅阵列上方的第一区域内制备保护层;

17.s4、在制备完成的波导阵列上方的第二区域内制备相位控制器阵列;

18.s5、在制备完成的光波导光栅阵列两端的第四区域内刻蚀沟槽,通过在沟槽沉积金属或掺杂硅的方式,完成电极单元的制备;

19.s6、刻蚀去除保护层后,制备包层,采用玻璃或透明电极进行封装。

20.进一步地,在步骤s3中,制备保护层的具体步骤为:

21.s301、在进行制备完成波导阵列和光波导光栅阵列上方生长二氧化硅,完成第二二氧化硅层的制备;

22.s302、将第二二氧化硅层进行表面平滑处理后,在第一区域内沉积多晶硅,第一区域内的尺寸与光波导光栅阵列的尺寸相匹配,完成保护层的制备。

23.进一步地,在步骤s4中,制备相位控制器阵列的具体步骤为:

24.s401、在制备完成的保护层上方及第二二氧化硅层上方,生长二氧化硅,完成第三二氧化硅层的制备;

25.s402、在第三二氧化硅层的第二区域内沉积氮化钛,完成氮化钛层的制备,刻蚀氮化钛层获得设定图案的加热丝;

26.s403、在制备完成的加热丝上方及第三二氧化硅层上方,生长二氧化硅,完成第四二氧化硅层的制备;

27.s404、在第四二氧化硅层的第三区域内开孔并沉积相位控制电极,完成相位控制器阵列的制备。

28.进一步地,在步骤s6中,制备包层的具体步骤为:

29.在波导光栅阵列上方的第四区域内使用刻蚀法,通过刻蚀形成槽型区域,并向槽型区域内注入液晶。

30.与现有技术相比,本发明的有益效果为:

31.1、本发明所提供的光学相控阵系统,可以通过调节电压实现光束的横向偏转调节;

32.2、本发明所提供的光学相控阵系统,利用液晶材料的光电效应调节光束的纵向偏转,可以实现光束二维扫描,系统的结构简单;

33.3、本发明所提供的光学相控阵系统的制备方法工艺简单,操作性强,成本低。

附图说明

34.图1(a)和图1(b)分别是本发明实施例中光学相控阵系统的结构示意图;

35.图2是本发明实施例中波导光栅的衍射原理示意图;

36.图3是本发明实施例中液晶分子的折射率受电压调制的原理示意图;

37.图4是本发明实施例1中光学相控阵系统第一结构示意图;

38.图5(a)、5(b)是本发明实施例中光学相控阵系统中折射率与衍射角度关系示意图;

39.图6是本发明实施例2中光学相控阵系统第二结构示意图;

40.图7是本发明实施例3中制备光学相控阵系统的方法的流程示意图;

41.图8是本发明实施例中制备光学相控阵系统的第三结构图;

42.图9是本发明实施例中制备光学相控阵系统的第四结构图;

43.图10是本发明实施例3中制备光学相控阵系统的第五结构图;

44.图11是本发明实施例3中制备光学相控阵系统的第六结构图;

45.图12是本发明实施例4中制备光学相控阵系统的第七结构图;

46.图13是本发明实施例5中制备光学相控阵系统的第八结构图。

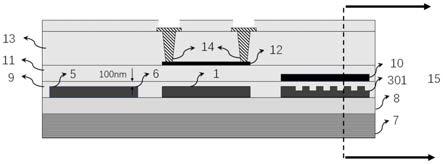

47.其中的附图标记如下:

48.光波导1、相位控制器2、包层包裹光波导光栅3、光波导光栅301、包层302、电极单元4、第一电极401、第二电极402、光耦合器5、光分束器6、硅衬底7、第一二氧化硅层8、第二二氧化硅层9、第一区域内10、第三二氧化硅层11、第二区域内12、第四二氧化硅层13、第三区域内14、第四区域内15。

具体实施方式

49.下面结合附图和实施例对本发明的实施方式作进一步详细描述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.图1(a)和图1(b)分别示出了本发明实施例中的光学相控阵系统的结构示意图。

51.本发明实施例提供了一种光学相控阵系统,如图1(a)和图1(b)所示,包括:依次连接的光波导1阵列、相位控制器2阵列,还包括光波导光栅301阵列、第一电极401、第二电极402和液晶材料的包层302。

52.光波导光栅301阵列与相位控制器2阵列连接,电极单元4设置在光波导光栅301阵列的两端,第一电极401、第二电极402间距为5μm,光波导光栅301阵列被液晶材料的包层302包裹。经分光后的若干束激光光束依次进入光波导1阵列、相位控制器2阵列,经相位调制后进入光波导光栅301阵列。控制相位调制器阵列控制光波导1阵列中每个光波导1中光束的相位,通过相位调节实现二维扫描中的横向扫描;通过控制向电极单元4施加电压的大小,控制包层302折射率的变化,控制光波导光栅301阵列的衍射角度,实现控制光波导光栅301阵列输出光束的出射角度的变化,实现二维扫描中的纵向扫描。本发明实施例中的相位控制器2阵列的相位调制方式为通过改变相位控制器2的温度,从而改变相位控制器2的折射率,进而实现相位调节。现有技术中改变控制相位控制器2改变相位的方式均可以应用,可以根据实际情况进行选择,本发明实施例对此不进行限定。

53.本发明实施例中的光学相控阵系统,通过液晶材料的包层302来调制光波导光栅301阵列,通过在电极单元4上施加电压,通过所施加电压的大小来改变液晶材料的包层302的折射率,从而改变光的散射方向和角度。使得通过一个波长的激光光束且无需通过改变

温度的方式,就能够实现纵向扫描的光束偏转。

54.本发明实施例中的光学相控阵系统中光束偏转纵向扫描的原理如下:

55.波导光栅的衍射原理如图2所示,由波导光栅衍射可得到公式(1),通过整理公式(1)可得到光波导光栅301阵列中一路光波导光栅301的衍射角度公式(2)所示:

[0056][0057][0058]

其中,λ表示激光光束的波长;n

eff

表示激光光束在光波导1中传输的有效折射率;l

period

表示光波导光栅301的周期长度;m表示光波导光栅301的衍射阶数,m=0,

±

1,

±

2...;表示衍射角度。

[0059]

液晶分子是一种单轴双折射物质,其光学性质类似于单轴晶体,其折射率椭球如图3(a)所示,液晶分子的长轴又称为液晶分子光轴,光束传播方向与液晶分子光轴构成的平面叫做主平面。光束偏振方向与主平面垂直的为o光,折射率为no,光束偏振方向在主平面内的为e光,折射率为ne。当外加偏压大于液晶的阈值电压时,如图3(b)所示,液晶分子的排列方向会发生角度为θ的改变,此时液晶分子的e光的折射率如公式(3)所示:

[0060][0061]

如图3(c)所示,随着电压的进一步增大使得分子垂直排列时,e光的折射率为n(θ)=no,说明通过电压调制,可以实现液晶分子中e光的折射率在no和ne之间变化。

[0062]

综上光学相控阵系统的有效折射率取决于包层302的材料、光波导光栅301阵列的折射率、光波导光栅301阵列的结构尺寸。以液晶作为包层302材料,通过电压调制可以实现包层302折射率的变化,进而改变光波导光栅301阵列的衍射角度,实现控制光波导光栅301阵列输出光束的出射角度变化,完成光学相控阵系统二维扫描中的纵向扫描。实际应用中还可以配合改变光波导光栅301阵列结构尺寸和折射率,进而改变光学相控阵系统的有效折射率,从而改变光波导光栅301的衍射角度,实现光束的大范围转向。

[0063]

本发明实施例提供一种优选实施例,液晶材料的包层302的折射率变化范围在1.5-1.7时,光波导光栅301阵列输出光束的出射变化角度至少为7.5

°

。本发明实施例光波导光栅301为例,通过电极单元4施加电压,电压为0v时,以液晶作为包层302材料的光波导光栅301的衍射角约为8

°

;电压为1v时,衍射角约为5

°

,即出射光束角度为3

°

;电压为2v时,衍射角约为2

°

,即光出射光束角度为6

°

。电压继续增大,衍射角趋于固定值,当电压达到5v以上时,衍射角约为0.5

°

,即出射光束角度为7.5

°

。本发明实施例中的光学相控阵系统,通过液晶材料的包层302来调制光波导光栅301阵列,通过在电极单元4上施加电压,通过所施加电压的大小来改变液晶材料的包层302的折射率,从而改变光的散射方向和角度。使得通过一个波长的激光光束且无需通过改变温度的方式,就能够实现纵向扫描的光束偏转,提供了新的固态光束扫描方案。通过施加并不大的电压就能实现大纵向角度的偏转。

[0064]

本发明实施例提供一种优选实施例,电极单元4设置在光波导光栅301阵列的平行

方向或垂直方向。

[0065]

本发明实施例提供一种优选实施例,第一电极401和第二电极402材料为金属材料、透明导电材料或掺杂硅其中的一种或两种,材料与cmos工艺相兼容。

[0066]

本发明实施例提供一种优选实施例,光波导光栅301阵列的光栅类型为尺寸小于单模波导的波导光栅、狭缝型波导光栅、硅脊型波导光栅、双层波导光栅。可以具体情况选择任意一种类型的光栅,本发明实施例对此不进行限定。

[0067]

本发明实施例提供一种优选实施例,光学相控阵系统还包括光耦合器5和光分束器6,激光光束经耦合进入光耦合器5后,传送至光分束器6进行分光,经分光后的激光光束进入光波导1阵列。

[0068]

本发明实施例提供一种优选实施例,光学相控阵系统集成在芯片上。

[0069]

实施例1:

[0070]

光学相控阵系统,如图4所示,包括:依次连接的光波导1阵列、相位控制器2阵列,还包括光波导光栅301阵列、铝材料的第一电极401、铝材料的第二电极402和液晶材料的包层302。

[0071]

光波导光栅301阵列与相位控制器2阵列连接,铝材料的第一电极401、铝材料的第二电极402分别设置在光波导光栅301阵列的垂直方向的两端,光波导光栅301阵列被液晶材料的包层302包裹。

[0072]

如图5(a)、5(b)所示,本发明提供的优选实施例1中,通过向铝材料的第一电极401、铝材料的第二电极402施加电压,以改变液晶材料的包层302的折射率,当液晶材料的包层302的折射率由1.5变化至1.7时,可以实现大约7.5

°

的转向角度变化。

[0073]

本发明实施例1提供一种优选实施方式,光波导光栅301阵列的波导类型为尺寸小于单模波导的波导、狭缝型波导、硅脊型波导、双层波导。

[0074]

实施例2:

[0075]

光学相控阵系统,如图6所示,包括:依次连接的光波导1阵列、相位控制器2阵列,还包括狭缝波导型光栅阵列、透明氧化铟锡材料的第一电极401、掺杂硅材料的第二电极402和液晶材料的包层302。

[0076]

光波导光栅301阵列与相位控制器2阵列连接,透明氧化铟锡材料的第一电极401、掺杂硅材料的第二电极402分别设置在光波导光栅301阵列的平行方向的两端,光波导光栅301阵列被液晶材料的包层302包裹。

[0077]

如图5(a)、5(b)所示,本发明提供的优选实施例2中,通过向透明氧化铟锡材料的第一电极401、掺杂硅材料的第二电极402施加电压,以改变液晶材料的包层302的折射率,当液晶材料的包层302的折射率由1.5变化至1.7时,可以实现大约7.5

°

的转向角度变化。

[0078]

实施例3:

[0079]

本发明还提供一种制作光学相控阵系统的方法。

[0080]

图7示出了本发明实施例3中制作光学相控阵系统的方法的流程图。本发明实施例3提供了一种制作光学相控阵系统的方法,如图7所示,包括如下步骤:

[0081]

s1、如图8和图9所示,在硅衬底7上生长5μm的二氧化硅,制备完成第一二氧化硅层8;

[0082]

制备完成第一二氧化硅层8将作为后续制备耦合器、光分束器6、波导阵列和光波

导光栅301阵列的下包层302。

[0083]

s2、利用等离子体增强化学的气相沉积法(以下简称pecvd)或低压力化学气相沉积法(以下简称lpcvd)在第一二氧化硅层8上沉积340nm氮化硅或硅,沉积后对氮化硅或硅进行刻蚀,制备完成耦合器、光分束器6、波导阵列和光波导光栅301阵列;

[0084]

s3、在制备完成的光波导光栅301阵列上方的第一区域内10制备保护层;

[0085]

s4、在制备完成的波导阵列上方的第二区域内12制备相位控制器2阵列;

[0086]

s5、在制备完成的光波导光栅301阵列两端的第四区域内15刻蚀沟槽,通过在沟槽沉积金属或掺杂硅的方式制备电极单元4;

[0087]

如图10所示,本发明实施例3中,向第四区域内15刻蚀的沟槽内沉积金属铝,所制备的电极单元4为铝材质的第一电极401和第二电极402。

[0088]

s6、刻蚀去除保护层后,制备包层302,采用玻璃或透明电极进行封装。

[0089]

本发明实施例3提供一种优选实施方式,在步骤s3中,制备保护层的具体步骤为:

[0090]

s301、在进行制备完成波导阵列和光波导光栅301阵列上方生长二氧化硅,制备完成第二二氧化硅层9;

[0091]

s302、将第二二氧化硅层9进行表面平滑处理,处理后剩余的第二二氧化硅层9的表面与光波导光栅301阵列上方所剩余的二氧化硅层为100nm,在第一区域内10沉积100nm的多晶硅,第一区域内10的尺寸与光波导光栅301阵列的尺寸相匹配,完成保护层的制备。

[0092]

保护层的保护原理利用的是刻蚀液体的选择性,后续制备步骤中刻蚀二氧化硅的过程中不会刻蚀多晶硅,以保证多晶硅下层的光波导光栅301阵列不会被破坏。然后在去除保护层过程中,刻蚀多晶硅,去除保护层过程中同样不会对二氧化硅进行刻蚀,从而只去除保护层而不伤害光波导光栅301阵列。这种制备保护层的方法可以用于制作液晶波导光栅过程中,保护各种材料制作的波导光栅。

[0093]

本发明实施例3提供一种优选实施方式,在步骤s4中,制备相位控制器2阵列的具体步骤为:

[0094]

s401、在制备完成的保护层上方及第二二氧化硅层9上方,生长1.5μm的二氧化硅,制备完成第三二氧化硅层11;

[0095]

s402、在第三二氧化硅层11的第二区域内12沉积120nm氮化钛,刻蚀氮化钛获得设定图案的加热丝;

[0096]

s403、在制备完成的加热丝上方及第三二氧化硅层11上方,生长300nm的二氧化硅,制备完成第四二氧化硅层13;

[0097]

s404、在第四二氧化硅层13的第三区域内14开孔并沉积相位控制电极,制备完成相位控制器2阵列。

[0098]

本发明实施例3中所制备的相位控制器2阵列,是通过在制备完成的光波导1上设定第二区域内12,在第二区域内12沉积120nm氮化钛,刻蚀氮化钛获得设定图案的加热丝,通过氮化钛加热丝来加热氮化硅材质的光波导1,可以改变光波导1的折射率,进而改变相位,制备完成相位控制器2阵列。

[0099]

本发明实施例3提供一种优选实施方式,在步骤s6中,制备包层302的具体步骤为:

[0100]

深刻蚀第一二氧化硅层8、第二二氧化硅层9、第三二氧化硅层11、第四二氧化硅层13将波导阵列和光波导光栅301阵列裸露出来,刻蚀去除保护层,在波导光栅阵列上方的第

四区域内15使用开窗刻蚀法,在第四区域内15通过刻蚀形成槽型区域内,并向槽型区域内注入液晶完成包层302的制备,并使用玻璃封装。本发明实施例3制备完成后的光学相控阵系统如图11所示。

[0101]

实施例4:

[0102]

图7示出了本发明实施例中制作光学相控阵系统的方法的流程图。本发明实施例4提供了一种制作光学相控阵系统的方法,如图7所示,包括如下步骤:

[0103]

s1、如图8和图9所示,在硅衬底7上生长5μm的二氧化硅,制备完成第一二氧化硅层8;

[0104]

s2、利用pecvd或lpcvd方法,在第一二氧化硅层8上沉积340nm氮化硅或硅,沉积后对氮化硅或硅进行刻蚀,制备完成耦合器、光分束器6、波导阵列和脊型波导光栅阵列;

[0105]

s3、在制备完成的脊型波导光栅阵列上方的第一区域内10制备保护层;

[0106]

s4、在制备完成的波导阵列上方的第二区域内12制备相位控制器2阵列;

[0107]

s5、在制备完成的脊型波导光栅阵列两端的第三区域内14刻蚀沟槽,通过在沟槽掺杂硅的方式制备电极单元4。在波导光栅两侧刻蚀至第一二氧化硅层8表面,进行注入掺杂,制备完成平行于波导光栅阵列的掺杂硅第一电极401、第一电极401,沉积二氧化硅,刻蚀通孔,为掺杂硅材质的第一电极401、第二电极402制作引线。

[0108]

s6、刻蚀去除保护层后,制备包层302,采用玻璃或透明电极进行封装。

[0109]

本发明实施例4提供一种优选实施方式,在步骤s3中,制备保护层的具体步骤为:

[0110]

s301、在进行制备完成波导阵列和脊型波导光栅阵列上方生长二氧化硅,制备完成第二二氧化硅层9;

[0111]

s302、将第二二氧化硅层9进行表面平滑处理,处理后剩余的第二二氧化硅层9的表面与脊型波导光栅阵列上方所剩余的二氧化硅层为100nm,在第一区域内10沉积100nm的多晶硅,第一区域内10的尺寸与脊型波导光栅阵列的尺寸相匹配,完成保护层的制备。

[0112]

本发明实施例4提供一种优选实施方式,在步骤s4中,制备相位控制器2阵列的具体步骤为:

[0113]

s401、在制备完成的保护层上方及第二二氧化硅层9上方,生长1.5μm的二氧化硅,制备完成第三二氧化硅层11;

[0114]

s402、在第三二氧化硅层11的第二区域内12沉积120nm氮化钛,刻蚀氮化钛获得设定图案的加热丝;

[0115]

s403、在制备完成的加热丝上方及第三二氧化硅层11上方,生长300nm的二氧化硅,制备完成第四二氧化硅层13;

[0116]

s404、在第四二氧化硅层13的第三区域内14开孔并沉积相位控制电极,制备完成相位控制器2阵列。

[0117]

本发明实施例4提供一种优选实施方式,在步骤s6中,制备包层302的具体步骤为:

[0118]

在波导光栅阵列上方的第四区域内15使用开窗刻蚀法,通过刻蚀形成槽型区域内,并向槽型区域内注入液晶。

[0119]

深刻蚀第一二氧化硅层8、第二二氧化硅层9、第三二氧化硅层11、第四二氧化硅层13将波导阵列和脊型波导光栅阵列裸露出来,刻蚀去除保护层,在波导光栅阵列上方的第四区域内15使用开窗刻蚀法,通过刻蚀形成槽型区域内,并向槽型区域内注入液晶完成包

层302的制备,并使用玻璃封装。本发明实施例4制备完成后的光学相控阵系统如图12所示。

[0120]

实施例5:

[0121]

本发明还提供一种制作光学相控阵系统的方法。

[0122]

图7示出了本发明实施例5中制作光学相控阵系统的方法的流程图。本发明实施例5提供了一种制作光学相控阵系统的方法,如图7所示,包括如下步骤:

[0123]

s1、如图8和图9所示,在硅衬底7上生长5μm的二氧化硅,制备完成第一二氧化硅层8;

[0124]

制备完成第一二氧化硅层8将作为后续制备耦合器、光分束器6、波导阵列和光波导光栅301阵列的下包层302。

[0125]

s2、利用pecvd或lpcvd方法,在第一二氧化硅层8上沉积340nm氮化硅或硅,沉积后对氮化硅或硅进行刻蚀,制备完成耦合器、光分束器6、波导阵列和光波导光栅301阵列;

[0126]

s3、在制备完成的光波导光栅301阵列上方的第一区域内10制备保护层;

[0127]

s4、在制备完成的波导阵列上方的第二区域内12制备相位控制器2阵列;

[0128]

s5、在制备完成的光波导光栅301阵列两端的第四区域内15刻蚀沟槽,通过在沟槽沉积金属或掺杂硅的方式制备电极单元4;

[0129]

如图13所示,本发明实施例5中,向第四区域内15刻蚀,刻蚀深度至硅衬底7表面,通过注入掺杂,制备完成位于底部的第一电极401。

[0130]

s6、刻蚀去除保护层后,制备包层302,采用玻璃或透明电极进行封装。

[0131]

本发明实施例5提供一种优选实施方式,在步骤s3中,制备保护层的具体步骤为:

[0132]

s301、在进行制备完成波导阵列和光波导光栅301阵列上方生长二氧化硅,制备完成第二二氧化硅层9;

[0133]

s302、将第二二氧化硅层9进行表面平滑处理,处理后剩余的第二二氧化硅层9的表面与光波导光栅301阵列上方所剩余的二氧化硅层为100nm,在第一区域内10沉积100nm的多晶硅,第一区域内10的尺寸与光波导光栅301阵列的尺寸相匹配,完成保护层的制备。

[0134]

保护层的保护原理利用的是刻蚀液体的选择性,后续制备步骤中刻蚀二氧化硅的过程中不会刻蚀多晶硅,以保证多晶硅下层的光波导光栅301阵列不会被破坏。然后在去除保护层过程中,刻蚀多晶硅,去除保护层过程中同样不会对二氧化硅进行刻蚀,从而只去除保护层而不伤害光波导光栅301阵列。这种制备保护层的方法可以用于制作液晶波导光栅过程中,保护各种材料制作的波导光栅。

[0135]

本发明实施例5提供一种优选实施方式,在步骤s4中,制备相位控制器2阵列的具体步骤为:

[0136]

s401、在制备完成的保护层上方及第二二氧化硅层9上方,生长1.5μm的二氧化硅,制备完成第三二氧化硅层11;

[0137]

s402、在第三二氧化硅层11的第二区域内12沉积120nm氮化钛,刻蚀氮化钛获得设定图案的加热丝;

[0138]

s403、在制备完成的加热丝上方及第三二氧化硅层11上方,生长300nm的二氧化硅,制备完成第四二氧化硅层13;

[0139]

s404、在第四二氧化硅层13的第三区域内14开孔并沉积相位控制电极,制备完成相位控制器2阵列。

[0140]

本发明实施例5中所制备的相位控制器2阵列,是通过在制备完成的光波导1上设定第二区域内12,在第二区域内12沉积120nm氮化钛,刻蚀氮化钛获得设定图案的加热丝,通过氮化钛加热丝来加热氮化硅材质的光波导1,可以改变光波导1的折射率,进而改变相位,制备完成相位控制器2阵列。

[0141]

本发明实施例5提供一种优选实施方式,在步骤s6中,制备包层302的具体步骤为:

[0142]

深刻蚀第一二氧化硅层8、第二二氧化硅层9、第三二氧化硅层11、第四二氧化硅层13将波导阵列和光波导光栅301阵列裸露出来,刻蚀去除保护层,在波导光栅阵列上方的第四区域内15使用开窗刻蚀法,在第四区域内15通过刻蚀形成槽型区域内,并向槽型区域内注入液晶完成包层302的制备,并使用氧化铟锡透明电极进行封装,同时氧化铟锡透明电极也作为第二电极402。制备完成后的光学相控阵系统如图13所示。

[0143]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0144]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制。本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

[0145]

以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。