1.本技术涉及功能性食品的领域,更具体地说,它涉及一种具有抗过敏功效的复合益生菌组合物及应用、一种制剂。

背景技术:

2.益生菌是一类定植于人体肠道,能产生健康功效从而改善宿主微生态平衡、发挥有益作用的活的微生物。其中乳酸杆菌(lactobacillus)和双歧杆菌(bifidobacteria)最为广泛地使用。作为膳食补充剂,刺激乳酸分泌降低肠道ph值,产生有助于更多有益微生物生长的产物以及提升宿主对病原体的免疫反应,促进和维持肠道菌群平衡。益生菌肠道定植,可使肠道黏膜通透性恢复正常,增强肠道屏障功能,杀灭外来致病菌和致敏物质,避免感染和过敏疾病的发生。

3.研究发现,过敏性疾病是由于某些益生菌在肠道中削减、肠道代谢产物失衡等原因,导致毒素在肠道积累,肠粘膜受到有害微生物攻击,自身的免疫功能失调、抗过敏能力降低。因此亟需一种可以调节肠道益生菌、维持肠道菌群平衡的复合益生菌组合物。

技术实现要素:

4.为了调节肠道微生态平衡,提高抗过敏能力,改善体质,本技术提供一种具有抗过敏功效的复合益生菌组合物及应用、一种制剂。

5.第一方面,本技术提供一种具有抗过敏功效的复合益生菌组合物,采用如下的技术方案:一种具有抗过敏功效的复合益生菌组合物,所述复合益生菌组合物包括按重量份计的低聚半乳糖100-140份、橙粉40-60份、二氧化硅8-12份、益生菌粉14-20份;所述益生菌粉由罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌组成。

6.可选的,所述罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌的重量比为(4-6):(3-6):(2-6):(1-2):(1.5-3.5)。

7.通过上述技术方案,通过选用特定的五种益生菌并加入助剂低聚半乳糖、橙粉、二氧化硅从而制得复合益生菌组合物,所制得的复合益生菌组合物具有改善人体肠道菌群,调节机体免疫功能,提高人体抗过敏能力的效果,低聚半乳糖的加入,可以促进益生菌在体内快速繁殖,提高菌群肠道定植能力,二氧化硅作为分散剂,可以降低复合益生菌组合物结块,从而使得复合益生菌组合物服用后菌群在肠道内繁殖并更好的依附在肠道表面。

8.本技术所使用的五种益生菌协同配合,提高本技术复合益生菌组合物的抗过敏效果,从而提高服用者抗过敏能力,以及改善服用者的体质,减少过敏症状甚至避免过敏情况的发生。

9.优选的,所述罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌的重量比为(4-6):(4-6):(4-6):(1-1.5):(3-3.5)。

10.优选的,所述罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌的重量比为5:5:5:1.25:3.33。

11.优选的,所述复合益生菌组合物还包括菊粉700-900重量份。

12.通过上述技术方案,进一步的优化了五种益生菌的用量配比,并加入了菊粉,与低聚半乳糖联合配伍,使得制得的复合益生菌组合物更加适合于成人肠胃,从而可以快速在肠道内建立益生菌保护屏障,改善过敏体质。

13.优选的,所述罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌的重量比为(4-6):(3-4):(2-3):(1.5-1.8):(1.5-3)。

14.优选的,罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌的重量比为5:3.75:2.5:1.87:1.67。

15.优选的,所述复合益生菌组合物还包括低聚果糖700-900重量份。

16.通过上述技术方案,五种益生菌的比例的调整,使得复合益生菌组合物的更加符合不满12周岁的儿童肠道的菌群结构,从而可以更加有针对性的调节儿童肠道菌群情况,并且五种益生菌的总活菌量相比于成人型有一定的调整,从而更适合儿童的消化系统平衡菌群微生态。

17.低聚果糖的加入,一方面添加了适合儿童的低聚糖类益生元,另一方面,发明人发现,选用低聚果糖还可以配伍低聚半乳糖共同促进益生菌服用后在肠道内的定植,有利于扩大益生菌数量并稳定益生菌结构配比,提高复合益生菌组合物服用后的有效性。

18.本技术所指的儿童与成人具体为:大于12周岁认定为成人,小于等于12周岁认定为儿童。

19.可选的,所述复合益生菌组合物采用下述方法制备而得:采用粉料混合设备将低聚果糖、低聚半乳糖、橙粉、二氧化硅、罗伊氏乳杆菌、嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌、鼠李糖乳杆菌共混,得到所述复合益生菌组合物。

20.通过将五种菌粉与其他原料进行共混即制得具有抗过敏功效的复合益生菌组合物,操作简便,生产便捷。

21.可选的,所述粉料混合设备,包括搅拌罐,搅拌罐的上方设置有用于将各种粉料按配比加入搅拌罐内的供料装置,搅拌罐的下方设置有用于接收混合好的粉料并定量分装的粉末包装机;搅拌罐内部设置有旋转混合组件和气辅均料组件;旋转混合组件包括竖直设置的搅拌轴,搅拌轴上设置有若干搅拌叶片;气辅均料组件包括设置在搅拌罐内的喷头,喷头一端与外界高压气源相互连通,另一端朝向搅拌罐内部粉料设置,喷头内喷出气流。

22.通过上述技术方案,当搅拌轴转动时,搅拌轴带动搅拌叶片转动并将搅拌罐内的粉料混合均匀;当气辅均料组件工作时,喷头向搅拌罐内吹出气流,从而将沉积在搅拌罐下方的粉料吹起。当旋转混合组件和气辅均料组件共同工作时,被气辅均料组件气流吹起的粉料重新参与到旋转混合组件的混合过程中,从而加快了混合效率,提高了同一批次内各种类粉料混合的均匀性。

23.本技术所述的同一批次是指同一次投料后经过粉料混合设备共混,并被分装在不同包装袋内的一批产品。

24.优选的,气辅均料组件还包括底板,底板靠近搅拌罐的底壁设置,并与搅拌罐绕搅拌轴的轴线转动连接,底板通过一传动结构从搅拌轴处获得动能,并绕搅拌轴的轴线转动。喷头位于底板下方,并且喷头的出气口朝向底板设置,并与底板贴靠。底板上开设有若干通气孔,当底板转动时,底板上的通气孔间歇式的与喷头相互连通,从而使得喷头实现间歇性喷气,通过间歇性的喷气方式,进一步的提高了物料混合的均匀性。

25.上述传动结构进一步的还可以选为行星齿轮减速机,从而提高了底板转动的稳定性。

26.通过旋转混合组件和气辅均料组件的相互配合,一方面加快了粉料间混合的速度,另一方面提高了粉料的混合的均匀性。

27.在使用本粉料混合设备生产一种具有抗过敏功效的复合益生菌组合物时,作为优选方案,旋转混合组件的旋转速度为40-90r/min,脉冲气流的脉冲周期为2-5s。

28.进一步优选为:旋转混合组件的旋转速度为60r/min,脉冲周期为3s。

29.搅拌罐上方还设置有送料机构,送料机构包括若干与送料管相互连通的安装梁,安装梁上设置有若干用于分别储存各种原料的储料斗,安装梁内部中空,并且储料斗下方安装有一电磁阀,电磁阀与储料斗内部连通,安装梁内还设置有螺旋送料机。

30.螺旋送料机的下方设置有粉料传送带,粉料传送带与螺旋送料机通过两个翻板分隔,两个翻板分别与安装梁内部对应侧的内壁铰接。

31.安装梁上还连接有一扫风管,扫风管出风方向朝向送料管设置。

32.通过上述技术方案,在使用本技术公开的一种粉料混合设备生产本技术具有抗过敏功效的复合益生菌组合物时,首先将各原料按照配比分别加入到对应出料罐内,然后启动粉料混合设备,电磁阀阀开启,粉料落入螺旋送料区,此时螺旋送料机工作并将粉料送入送料管,接着翻板打开,扫风管向安装梁内部吹气,沾附在螺旋送料机上的粉料落在粉料传送带上并随粉料传送带进入送料管。

33.粉料进入搅拌桶后,驱动电机工作并带动搅拌轴以及固接在搅拌轴上的搅拌叶片转动,搅拌叶片对搅拌桶内的粉料进行搅拌,促进粉料混匀。

34.搅拌轴通过减速齿轮组带动底板转动,从而底板下方的喷头间隙性的喷出气流,并将沉积在底板上的粉料吹起。从而加快了粉料的混合速度,并提高了粉料混合的均匀性。

35.当粉料混合完成后,搅拌桶转动,从而搅拌桶中的粉料进入接料管,在进行放料的过程中,气辅均料组件还可以持续的向料筒方向吹出气流,从而使得搅拌桶内的粉料可以更加顺利的进入接料管,提高了卸料的稳定性。

36.第二方面,本技术提供一种具有抗过敏功效的复合益生菌组合物在制备具有抗过敏功效的食品或药品或保健品中的应用。

37.第三方面,本技术提供一种制剂,采用如下的技术方案:一种制剂,包括上述复合益生菌组合物。

38.可选的,所述制剂的形态选自散剂、片剂、丸剂、胶囊剂中的一种。

39.优选的,复合益生菌组合物可以以散剂的形式,用40℃以下的温水冲泡服用。

40.综上所述,本技术具有以下有益效果:1、本技术通过选用五种特定的益生菌并加入低聚半乳糖、橙粉、二氧化硅,从而制得了一种具有抗过敏功效的复合益生菌组合物。这种复合益生菌组合物具有调节人体肠道

菌群结构,降低过敏疾病发生概率,提高抗过敏能力的优点。

41.2、本技术通过调整益生菌配比,进一步的还制得了更加适合于成人服用的成人型和更加适合儿童服用的儿童型,不同年龄的人群可以选择服用对应的复合益生菌组合物,从而可以更好的改善自身体质,提高抗过敏能力。

42.3、本技术所公开的复合益生菌组合物通过一种粉料混合设备进行混合,各物料间配比更加准确,并且物料间的分散性好,经过分装封包后,每袋内益生菌及原料之间的比例更加准确,有助于保障复合益生菌组合物的药效稳定性。并且加快了混合速度,提高生产效率。

附图说明

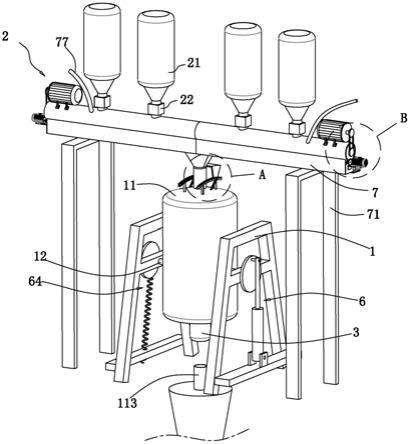

43.图1是本技术用于制备具有抗过敏功效的复合益生菌组合物的一种粉料混合设备整体结构示意图;图2是粉料混合设备的正视图;图3是图1中细节a处的放大图,并体现密闭组件;图4是体现搅拌罐内部结构,沿搅拌轴轴线的爆炸图;图5是体现送料机构的内部结构示意图;图6是图2沿c-c线的剖视图;图7是图1中细节b处的放大图。

44.附图标记说明:1、架体;11、搅拌罐;111、料筒;112、送料管;113、接料管;12、转动轴;2、送料机构;21、储料罐;22、电磁阀;3、旋转混合组件;31、驱动电机;32、搅拌轴;33、搅拌叶片;4、气辅均料组件;41、底板;411、连接管;412、通气孔;42、减速齿轮组;421、齿圈;422、太阳轮;423、行星轮;43、分管;44、总管;45、喷头; 46、密封圈;47、固定板;471、安装孔;5、密闭组件;51、盖板;52、耳板;53、滑轨; 54、回位弹簧;6、摆动机构;61、控制盘;62、控制轴;63、气缸;64、稳定组件;65、定位盘;66、定位杆;67、拉伸弹簧;7、安装梁;71、支撑架;72、螺旋送料区;73、传送带送料区;74、翻板;741、转动齿轮;742、驱动齿轮;743、翻转电机;75、螺旋送料机;751、螺旋送料电机;752、螺旋送料叶片;76、粉料传送带;77、扫风管;78、刮板。

具体实施方式

45.本技术所使用的菌粉为:罗伊氏乳杆菌具体为罗伊氏乳杆菌le16,活菌数为1000亿cfu/g,购买自上海交大昂立股份有限公司松江分公司;嗜酸乳杆菌具体为嗜酸乳杆菌ncfm,活菌数为2000亿cfu/g,购买自丹尼斯克(中国) 有限公司;乳双歧杆菌具体为乳双歧杆菌bi-07,活菌数为3000亿cfu/g,购买自丹尼斯克(中国)有限公司;副干酪乳杆菌具体为副干酪乳杆菌lpc-37,活菌数为4000亿cfu/g,购买自丹尼斯克(中国) 有限公司;鼠李糖乳杆菌具体为鼠李糖乳杆菌hn001,活菌数为4500亿cfu/g,购买自丹尼斯

克(中国) 有限公司。

46.本技术实施例中使用的低聚半乳糖购买自量子高科(广东)生物有限公司;橙粉购买自同泰盛世(北京)科贸有限公司;二氧化硅购买自北京恒生药业有限公司;菊粉购买自中柏兴业食品科技(北京)有限公司;低聚果糖购买自人良健康科技(上海)有限公司。

47.本技术提供一种具有抗过敏的功效的制备方法,将五种菌粉与其他原料进行加入到粉料混合设备中进行共混,即得到复合益生菌组合物。

48.以下结合附图1-7对本技术的粉料混合设备作进一步详细说明。

49.一种粉料混合设备,参照图1,包括架体1,架体1上设置有一搅拌罐11,搅拌罐11 的上端设置有用于向搅拌罐11内输送粉料的送料机构2,送料机构2上方设置有若干储料罐21。

50.如图1和图2所示,架体1设置为两个,两个架体1相互平行设置,搅拌罐11位于两个架体1之间,通过两个架体1将搅拌罐11支设在地面上。具体的,搅拌罐11相背离的两侧侧壁上均水平设置有一转动轴12,两个转动轴12同轴设置。两个转动轴12分别穿设在对应的架体1上,并与架体1转动连接,从而搅拌罐11可以绕转动轴12的轴线转动。

51.如图1和图2所示,搅拌罐11的顶端设置有一料筒111,料筒111与搅拌罐11内部相互连通,粉料可以通过料筒111进入搅拌罐11内部。当粉料在搅拌桶内混合完成后,搅拌罐11可以绕搅拌轴32转动,从而料筒111转动至搅拌轴32下方,完成卸料工作。

52.如图1和图2所示,搅拌罐11的上方设置有一用于接受送料机构2输送来的粉料,并将粉料通过料筒111转送入搅拌罐11内的送料管112,搅拌罐11的下方设置有一接料管 113,接料管113下端连接有一粉末包装机。当搅拌罐11内的粉料完成共混后,搅拌罐11 绕转动轴12转动,从而料筒111与接料管113连通,粉料通过接料管113进入下方粉末包装机内,粉料在粉末包装机内实现定量封装。粉末包装机的定量封装为本领域人员所应知的现有技术,在此不再赘述。本技术实施方式使用的粉末包装机的选用青岛元德包装机械有限公司生产的全自动背封粉末包装机(型号wy-300zf)。

53.如图1和图3所示,为了减少搅拌罐11内的粉料在搅拌共混、搅拌罐11翻转时洒出的情况,搅拌罐11料筒111处还设置有一密闭组件5,密闭组件5包括设置在料筒111处的盖板51,盖板51相背的两侧壁分别垂直固接有一耳板52,耳板52朝向搅拌罐11的方向设置,搅拌罐11固接有料筒111的一端还设置有两个滑轨53,两个滑轨53相互平行设置,两个耳板52分别与对应的滑轨53滑移连接。耳板52在滑轨53上的滑移轨迹为一圆弧,圆弧的曲率圆心落在转动轴12的轴线上。搅拌罐11的端面还设置有回位弹簧54,回位弹簧54 设置有两个,两个回位弹簧54分别位于两个耳板52相背的两侧。回位弹簧54的一端位于滑轨53的中部并与搅拌罐11端面固接,回位弹簧54的另一端与耳板52固接。

54.当搅拌罐11进行进料操作时,首先搅拌罐11转动,料筒111逐渐与送料管112相互连通,送料管112的外周面与盖板51抵接并推动盖板51沿滑轨53滑移,从而盖板51离开料筒111的端口处,此时回位弹簧54被拉伸。当搅拌罐11转动,料筒111离开送料管112 时,盖板51在回位弹簧54拉力的作用下滑移回料筒111的开口处,盖板51重新将料筒111 开口闭合,从而减少了粉料洒出的情况。

55.当搅拌罐11转动,料筒111与接料管113连通时,料筒111以同样的原理开启,当料筒111转离接料管113时,盖板51将料筒111重新盖合,具体工作方式可参考料筒111 与送料管112的对接,在此不再赘述。

56.如图1和图2所示,位于搅拌罐11一侧的架体1上还设置有一用于驱动的搅拌罐11 绕转动轴12轴线转动的摆动机构6,所述摆动机构6包括同轴固接在转动轴12上的控制盘 61,控制盘61上偏离圆心的位置固接有一控制轴62,控制轴62的轴线平行于控制盘61轴线设置。控制轴62上设置有一气缸63,气缸63的活塞杆与控制轴62转动连接,气缸63 的缸体与架体1铰接。当气缸63工作,气缸63的活塞杆伸出,从而气缸63带动控制盘61 转动,当气缸63伸长量达到最大时,气缸63驱动转动盘转动180

°

,从而控制搅拌罐11 翻转180

°

,料筒111由与送料管112连通的状态转动至与接料管113连通的状态,进而粉料通过接料管113卸出。当搅拌罐11需要再次进行上料时,气缸63工作,气缸63活塞杆收回,搅拌罐11沿反方向转动,并使得料筒111转动至与送料管112对接,从而方便了搅拌罐11进行后续的上料工作。具体的,气缸63缸体与架体1的铰接点位于控制盘61的正下方,从而提高了搅拌罐11转动的稳定性。

57.如图1和图2所示,搅拌罐11背离摆动机构6一侧的架体1上还设置有一稳定组件 64,稳定组件64包括定位盘65,定位盘65同轴固接在转动轴12上,定位盘65上偏离的圆心的位置还设置有一定位杆66,定位杆66上套设有一拉伸弹簧67,拉伸弹簧67的另一端位于定位盘65圆心的正下方,拉伸弹簧67远离定位盘65的一端与架体1固接。当摆动机构6工作,控制轴62位于自身运动轨迹的最低点时,定位杆66的高度与定位盘65的圆心高度相等。此时搅拌罐11上料筒111的开口竖直向上设置并与送料管112相互连通,同理,当控制轴62位于自身运动轨迹的最高点时,定位杆66转动至定位盘65圆心的另一侧,并且定位杆66与定位盘65圆心等高,料筒111的开口竖直向下设置,并与接料管113相互连通。两种状态时拉伸弹簧67的拉伸长度最长,并且通过拉伸弹簧67的拉力使搅拌罐11 具有了沿反向转动的趋势,从而使得搅拌罐11在完成放料后可以反方向旋转至料筒111向上的状态,进而提高了料筒111工作的稳定性。

58.如图4所示,搅拌罐11内设置有使物料均匀混合的旋转混合组件3和气辅均料组件 4。粉料在旋转混合组件3和气辅均料组件4的共同作用下共混均匀。旋转混合组件3包括固接在搅拌罐11背离料筒111一端的驱动电机31,驱动电机31的输出轴竖直向上穿入搅拌罐11内部,搅拌罐11内部竖直设置有一搅拌轴32,搅拌轴32与驱动电机31的输出轴同轴固接,搅拌轴32上沿搅拌轴32轴线支设有若干搅拌叶片33。当驱动电机31工作时,驱动电机31带动搅拌轴32转动,从而搅拌轴32上的搅拌叶片33翻动粉料,从而使得粉料充分混匀。搅拌叶片33倾斜设置,从而当搅拌轴32转动时,搅拌叶片33具有沿搅拌轴32轴向向上翻动粉料的效果,进一步的提高了粉料混合的均匀性。

59.如图4所示,气辅均料组件4包括设置在搅拌罐11内的底板41,底板41套设在搅拌轴32外侧并且可以在搅拌罐11内转动,底板41与搅拌罐11内底壁之间留有空隙,从而底板41将搅拌罐11分为位于上方的粉料混合空间和位于底板41下方的气辅工作空间。底板41的下表面设置有用于为底板41的转动提供动力的减速齿轮组42,减速齿轮组42包括同轴套设在搅拌轴32外侧的齿圈421、固接在搅拌轴32周面上的太阳轮422、设置在齿圈 421与太阳轮422之间的行星轮423,行星轮423转动连接在搅拌罐11的内底壁上。行星轮 423同时与太

阳轮422的外周面、齿圈421的内周面啮合。齿圈421朝向底板41的一端还设置有一连接管411,连接管411的两端开设有花键,连接管411的两端分别与齿圈421、底板41通过花键连接,从而通过连接管411使得底板41可以与齿圈421同步转动。当驱动电机31工作时,驱动电机31带动搅拌轴32转动,进而固接在搅拌轴32上的太阳轮422转动,通过行星轮423的传导,从而底板41绕搅拌轴32的轴线转动。底板41的下方设置有一固定板47,固定板47为一圆板并且固定板47套设在连接管411的外周,固定板47与搅拌罐11的内壁固接。固定板47的上表面与底板41下表面抵紧。

60.如图4所示,气辅工作空间内沿底板41的径向设置有分管43,分管43设置有若干个,并且若干分管43绕搅拌轴32轴线均匀分布。分管43远离搅拌轴32的一端设置有一环形的总管44,总管44同时与若干分管43相互连通。总管44上还连通有一供气管(图中未画出),供气管伸出搅拌罐11并连通有一高压气源(图中未画出),高压气源可以是高压氮气瓶,或者通过气泵提供的高压空气。分管43朝向搅拌轴32的一端闭口设置,分管43上沿分管43的长度方向均匀分布有若干喷头45,喷头45的一端与分管43连通,另一端朝向底板41设置,对应底板41上开设有若干通气孔412,通气孔412分为若干组。若干组通气孔412绕搅拌轴32轴线在地板上呈圆周状间隔分布。每组内通气孔412沿底板41的径向间隔分布,并且通气孔412的分布间隔与喷头45的分布间隔相等。固定板47上对应的开设有若干与通气孔41配合的安装孔471,喷头45朝向底板41的一端伸入安装孔内471,并且喷头45的外周面上还设置有一密封圈451,密封圈451位于安装孔471内,并与安装孔471 抵接密封。当底板41转动时,底板41上的通气孔412间歇性的安装孔471连通,从而位于安装孔471内的喷头45间歇性向粉料混合空间喷气。

61.当旋转混合组件3工作时,底板41通过减速齿轮组42的传动作用随搅拌轴32同步转动,并且底板41的转速低于搅拌轴32转速,底板41转动方向与搅拌轴32的转动方向相反。随着底板41的转动,当通气孔412与喷头45对齐时,气流从通气孔412吹入粉料混合空间,并将沉积在底板41上的粉料吹起使得搅拌沉底的粉料可以重新参与搅拌,进而提高了粉料间混合的均匀性。通气孔412中的气流随着底板41的转动而脉冲式的产生,进而对粉料混合空间内的粉料进行脉冲式的震动。

62.在使用本粉料混合设备生产一种具有抗过敏功效的复合益生菌组合物时,作为优选方案,旋转混合组件3的旋转速度为40-90r/min,脉冲气流的脉冲周期为2-5s,优选的旋转速度为60r/min,脉冲周期为3s。

63.选择脉冲式气流震动粉料的方式,提高了粉料混合的均匀性,减少了部分粉料由于沉底而无法均匀搅拌的情况。另一方面脉冲气流相比于连续气流,粉料在被脉冲式的气流吹起后,可以在两次气流的间隙受重力下落,从而更加有利于粉料在高度方向的均匀混合,减少由于连续气流吹动时,不同重量的粉料受自身重力作用而分层,进而影响粉料混合均匀性的情况。

64.喷头45整体弯折成一u型,并且u型的最低点低于喷头45与分管43的连接点,喷头45u型的设置,使得少量进入喷头45内部的粉料被收集在u型的最低点处,并且堆积在喷头45内的粉料随着下次的脉冲气流吹出喷头45,从而减少了粉料进入分管43,从而堵塞分管43的情况,提高了气辅均料组件4工作的稳定性。

65.如图2和图5所示,送料机构2位于送料管112的上方,送料结构包括若干水平设置

的安装梁7,若干安装梁7以送料管112的顶端为起点,成放射状均匀分布。每个安装梁7 上沿安装梁7的长度方向设置若干储料罐21。储料罐21的下端连通有一电磁阀22,电磁阀 22远离储料罐21的一端与安装梁7内部连通。通过电磁阀22粉料可以由储料罐21落入安装梁内,并进一步进入搅拌罐11内参与粉料混合。

66.为方便描述,下文以两个安装梁7以及每个安装梁7上设置有两个储料罐21的形式为例加以介绍(针对于本技术中8种或9种原料的共混,可以根据具体情况调节储料罐21 以及安装梁7数量,例如可以采用3个安装梁7并且每个安装量上设置有3个储料罐21的形式)。

67.如图5和图6所示,安装梁7下方固接有支撑架71,支撑架71将安装梁7稳定的支设在地面上。安装梁7内部中空,包括位于上方的螺旋送料区72和位于下方的传送带送料区73,螺旋送料区72与传送带送料区73之间设置有两个翻板74,翻板74分别对应侧的安装梁7内壁铰接。螺旋送料区72和传送带送料区73通过翻板74分隔。螺旋送料区72内还设置有一螺旋送料机75,螺旋送料机75包括穿设在螺旋送料区72内的螺旋送料叶片752 和固接在安装梁7外侧用于驱动的螺旋送料叶片752转动的螺旋送料电机751,螺旋送料电机751通过皮带传动的方式驱动螺旋送料叶片752转动(在其他的实施方案中也可以采用齿轮或链条等传动方式,还可以采用螺旋送料电机751直驱的方式)。当两个翻板74完全闭合后,螺旋送料区72的截面为圆形,螺旋送料叶片752的外侧边沿与螺旋送料区72的内壁相互抵接。通过螺旋送料叶片752的转动将粉料挤入送料管112内,并落入搅拌罐11中。

68.如图1所示,螺旋送料机75送料完成后会有部分的粉料挂在螺旋送料区72侧壁以及螺旋送料叶片752表面,为了使这部分粉料也尽量的落入搅拌罐11内,提高粉料各组分配比的精确性。螺旋送料区72内还连通有一扫风管77,扫风管77开口方向沿螺旋送料叶片752的切线方向设置。当扫风管77工作时,扫风管77沿螺旋送料叶片752的切线方向吹出气流,从而对螺旋送料区72的内部空间进行吹扫,并将粉料吹入送料管112内。

69.如图5所示,传送带送料区73内有还设置粉料传送带76,粉料传送带76的输送方向朝向送料管112的方向设置,当扫风管77工作的同时,翻板74打开少量的粉料落在粉料传送带76表面,并随粉料传送带76送入送料管112内。

70.扫风管77的设置,使得螺旋送料区72内部残存的粉料被气流带动,并吹入送料管 112内,少量的粉料还会落在粉料传送带76的表面,并进行再次输送。螺旋送料机75与粉料传送带76两种送料方式的相互配合,提高了输送效率和输送精度,送料阶段前期大量的粉料可以通过螺旋送料机75运输,后期少量的粉料可以通过传送带进行输送。减少了粉料传送带76运送大量粉料时,由于粉料重量使传送带变形,从而影响传送效率的情况,并且减少了大量粉料在传送带表面堆积而造成粉料洒落在传送带外侧的情况,提高了粉料输送的稳定性。

71.如图1和图7所示,翻板74的开启方式可以采用气缸63连杆,电机驱动等方式,本技术中翻板74的端部的设置有转动齿轮741,转动齿轮741与翻板74的铰接轴同轴固接,两个翻板74的转动齿轮741上同时啮合有一驱动齿轮742,安装梁7的端部还固接有一翻转电机743,翻转电机743的输出轴与驱动齿轮742同轴固接。当翻转电机743工作时,驱动齿轮742转动,通过驱动齿轮742与转动齿轮741的啮合,从而两个翻板74打开,此时翻板74的弧面对粉料的下落起到了引导的作用,使得粉料可以集中的落在传送带的中部,从而提高了传送带运输粉料的稳定性。

72.如图5所示,传送带朝向送料管112的一端还设置有一刮板78,刮板78固接在安装梁7位于传送带送料区73的侧壁上,并且刮板78的一边与传送带表面抵接,从而将附着在传送带表面粉料刮入送料管112内,进一步提高了送料的准确性。实施例

73.实施例1称取抗性糊精40016.5g、低聚半乳糖6000g、橙粉2500g、二氧化硅500g、罗伊氏乳杆菌 250g、嗜酸乳杆菌250g、乳双歧杆菌250g、副干酪乳杆菌100g、鼠李糖乳杆菌133.5g。将以上原料分别加入到各个储料罐中,开启粉料混合设备,电磁阀分别控制对应的储料罐放料。上述原料在螺旋送料机以及粉料传送带的共同作用下被送入搅拌罐内进行搅拌,搅拌结束后,粉料被送入粉末包装机内进行包装,得到2g/袋的复合益生菌组合物,每袋复合益生菌组合物中活菌含量为100亿cfu。

74.粉料在搅拌桶内进行混合时,旋转混合组件旋转速度为60r/min,气辅均料组件吹出脉冲气流的脉冲周期为3s。搅拌时间120min。

75.理论上,经过分装后的每袋中包括抗性糊精1.601g、低聚半乳糖0.24g、橙粉0.1g、二氧化硅0.02g、罗伊氏乳杆菌0.01g(10亿cfu)、嗜酸乳杆菌0.01g(20亿cfu)、乳双歧杆菌0.01g(30亿cfu)、副干酪乳杆菌0.004g(16亿cfu)、鼠李糖乳杆菌0.005g(24 亿cfu)。

76.实施例2、3与实施例1的不同之处在于,旋转混合组件旋转速度不同,气辅均料组件吹出的脉冲气流脉冲周期不同,详细工艺参数见表1。

77.对比例1与实施例1的不同之处在于,本对比例中粉料在搅拌罐内共混时,气辅均料组件不工作,具体的底板不转动,底板上的通气孔与喷头不连通,气辅均料组件不向粉料混合空间吹入气流。旋转混合组件旋转速度为60r/min。

78.在控制底板不转动时,工作人员可以将行星齿轮减速机的行星轮拆除,从而中断行星齿轮减速机的传动,底板处于静止状态。

79.对比例2与实施例1的不同之处在于,本对比例中粉料在搅拌罐内共混时,底板不转动,底板上的通气孔与喷头保持连通。气辅均料组件持续吹出气流,旋转混合组件旋转速度为60r/min。

80.表1:实施例1-3和对比例1-2的工艺参数详情工艺条件实施例1实施例2实施例3对比例1对比例2旋转速度(rpm)6090406060脉冲周期(s)324.5∞0注释:∞代表没有脉冲气流吹出;0代表持续有脉冲气流吹出。

81.粉料混合均匀性检测:由于原料中的硅元素来源是唯一的,即硅元素的全部来自于二氧化硅,故可以通过检测硅元素在每袋产品中的含量,并比对不同包装袋内硅元素含量与理论硅元素含量的离散度,来考察同一批次原料混合的均匀性。

82.对按照实施例1的配比进行一次投料并混合后,所制得的50kg复合益生菌组合物

进行分装,每袋2g。从这些袋装复合益生菌组合物中随机抽取3袋进行元素分析,检测硅元素含量。

83.同理,对实施例2、3和对比例1、2按照以上方法分别随机抽取3袋袋装复合益生菌组合物,并进行元素分析,检测硅元素含量。

84.检测结果如表2。

85.根据投料量计算,每袋中的理论硅含量为m

si

/m

总

=0.467%。

86.表2实施例1-3和对比例1-2所抽取的袋装复合益生菌组合物的硅含量检测结果。

87.由表2可以看出,实施例1-3中硅含量的分布更加均匀并且更接近于理论值0.467wt%。说明采用本技术公开的一种粉料混合设备,并调节旋转混合组件与气辅均料组件共同工作时,可以明显提高粉料混合的均匀度。尤其是当粉料混合设备的工艺参数控制在旋转混合组件3 的旋转速度为40-90r/min,脉冲气流的脉冲周期为2-5s时,粉料的混合效果更好。优选的,旋转混合组件3旋转速度为60r/min,脉冲周期为3s。

88.实施例4称取原料,菊粉40021g、低聚半乳糖6000g、橙粉2500g、二氧化硅500g、罗伊氏乳杆菌 250g、嗜酸乳杆菌250g、乳双歧杆菌250g、副干酪乳杆菌62.5g、鼠李糖乳杆菌166.5g。

89.将上述粉料分别加入到粉料混合设备的各个储料罐中,按照实施例1中公开的工艺条件将各种原料混匀。混合结束后的粉料进入粉末包装机,按照2g/袋分装。

90.经过分装后,每袋内组分包括菊粉1.6g、低聚半乳糖0.24g、橙粉0.1g、二氧化硅 0.02g、罗伊氏乳杆菌0.01g(10亿cfu)、嗜酸乳杆菌0.01g(20亿cfu)、乳双歧杆菌 0.01g(30亿cfu)、副干酪乳杆菌0.0025g(10亿cfu)、鼠李糖乳杆菌0.0067g(30亿 cfu),每袋复合益生菌组合物总活菌含量为100亿cfu。

91.实施例5称取原料,低聚果糖40260.5g、低聚半乳糖6000g、橙粉2500g、二氧化硅500g、罗伊氏乳杆菌250g、嗜酸乳杆菌187.5g、乳双歧杆菌125g、副干酪乳杆菌93.5g、鼠李糖乳杆菌 83.5g。

92.将上述粉料分别加入到粉料混合设备的各个储料罐中,按照实施例1中公开的工艺条件将各种原料混匀。混合结束后的粉料进入粉末包装机,按照2g/袋分装。

93.经过分装后,每袋内组分包括低聚果糖1.61g、低聚半乳糖0.24g、橙粉0.1g、二氧

化硅0.02g、罗伊氏乳杆菌0.01g(10亿cfu)、嗜酸乳杆菌0.0075g(15亿cfu)、乳双歧杆菌0.005g(15亿cfu)、副干酪乳杆菌0.0037g(15亿cfu)、鼠李糖乳杆菌0.0033g(15 亿cfu)。每袋内总活菌含量为70亿cfu。

94.对比例对比例3称取原料,抗性糊精39250g、低聚半乳糖6000g、橙粉50g、二氧化硅2500g、罗伊氏乳杆菌500g、嗜酸乳杆菌250g、副干酪乳杆菌250g、植物乳杆菌750g。

95.将上述粉料分别加入到粉料混合设备的各个储料罐中,按照实施例1中公开的工艺条件将各种原料混匀。混合结束后的粉料进入粉末包装机,按照2g/袋分装。

96.经过分装后,每袋内组分包括低聚果糖1.57g、低聚半乳糖0.24g、橙粉0.1g、二氧化硅0.02g、罗伊氏乳杆菌0.02g(20亿cfu)、嗜酸乳杆菌0.01g(20亿cfu)、副干酪乳杆菌0.01g(30亿cfu)、植物乳杆菌0.03g(30亿cfu)。每袋中总活菌含量为100亿cfu。

97.本对比例中植物乳杆菌的活菌数为(1000亿cfu/g)。

98.对比例4称取原料,抗性糊精39697.5g、低聚半乳糖6000g、橙粉2500g、二氧化硅500g、罗伊氏乳杆菌625g、嗜酸乳杆菌312.5g、乳双歧杆菌207.5g、副干酪乳杆菌157.5g。

99.将上述粉料分别加入到粉料混合设备的各个储料罐中,按照实施例1中公开的工艺条件将各种原料混匀。混合结束后的粉料进入粉末包装机,按照2g/袋分装。

100.经过分装后,每袋内组分包括抗性糊精1.588g、低聚半乳糖0.24g、橙粉0.1g、二氧化硅0.02g、罗伊氏乳杆菌0.025g(25亿cfu)、嗜酸乳杆菌0.0125kg(25亿cfu)、乳双歧杆菌0.0083g(25亿cfu)、副干酪乳杆菌0.0063g(25亿cfu)。

101.性能检测试验营养成分检测根据《食品理化分析》(刘辉,张华,唐仕荣主编-北京:中国纺织出版社,2017.12)公开的营养成分检测项目及方法对实施例1、4、5中的营养成分分别进行检测,检测结果如下表:表3实施例1、4、5的营养成分检测结果试验例1经口急性毒性实验实验动物:周龄6~8周、体重20~22g的balb/c小鼠,小鼠随机分为5组毒性实验组,分别编号毒性实验组1-5,每组20只小鼠(雌雄各半)。

102.实验内容:参考标准gb/t 15193.3-2003,对5组小鼠进行经口毒性实验,采用最大耐受剂量法,分别对毒性实验组1-5中的小鼠使用对应的实施例1、4、5,对比例3、4所制备的复合益生菌组合物配置的复合益生菌组合物溶液灌胃,每日灌胃量为0.5ml/20g小鼠体重,每日分3次,连续14天,观察14天内小鼠存活情况。复合益生菌组合物溶液中复合益生菌组合物的浓度为0.8g/ml。

103.复合益生菌组合物溶液是将复合益生菌组合物溶解在无菌蒸馏水中,配置而成的。

104.经过实验,5组毒性实验组的小鼠未出现死亡,且精神状态,活动情况正常,皮毛光滑,饮食正常,呼吸道、眼及口腔等处无分泌物外,未发现中毒症状,体重均有增加。

105.实验例2对实施例1、4、5和对比例3、4进行抗过敏性能实验:过敏是一种免疫疾病,是人体内免疫功能失调呈现不平衡的情况。与正常人相比,过敏患者血清ige水平显着升高,肥大细胞数较多并且细胞膜上的ige受体也较多。临床医学经过细胞水平研讨证明:辅助性t细胞及其发作的细胞因子对ige的组成起重要调理效果。依据分泌细胞因子类种的不同,辅助性细胞分为th1和th2两个亚群。而th2细胞产生的细胞因子主要在抗体构成及过敏反响过程中起效果。th1和th2之间经过细胞因子而相互调理,在健康情况下,th1和th2会相互平衡,且同时接受辅助性t细胞调控,在辅助性t细胞调控能力欠缺时或接触到某些异性蛋白质或过敏原(如尘螨、花粉或海鲜食物等)后,th2 过度活化,致使th2相关细胞因子过高,促使ige升高,使血清中ige浓度上升,从而引发过敏。由此可以通过检测ige浓度,从而确定过敏程度。

106.实验动物:6周龄、体重20~22g的balb/c小鼠;将小鼠随机分为5组抗过敏性实验组和2组空白组,分别编号实验组1-5、空白组1-2。每组20只小鼠(雌雄各半)。实验期间环境温度为22℃

±

2℃。

107.采用灌胃的方式,从第1天开始,对抗过敏实验组1-5分别每天喂食实施例1、4、5、对比例3、4所得的复合益生菌组合物溶液。每日一次,每次0.5ml/20g鼠体重,连续49 天。

108.复合益生菌组合物溶液的制备方法与上文相同,复合益生菌组合物溶液浓度为 0.4g/ml。

109.空白组1喂食等量无菌蒸馏水,空白组2与过敏实验组1相同。每日一次,每次0.5 ml/20g鼠体重,连续49天。

110.空白组2喂食与抗过敏实验组1相同的复合益生菌组合物溶液。每日一次,每次0.5 ml/20g鼠体重,连续49天。

111.表4抗过敏实验组与空白组喂食复合益生菌组合物来源分组复合益生菌组合物来源喂入量抗过敏性实验组1实施例10.2g/20g鼠体重抗过敏性实验组2实施例40.2g/20g鼠体重抗过敏性实验组3实施例50.2g/20g鼠体重抗过敏性实验组4对比例30.2g/20g鼠体重抗过敏性实验组5对比例40.2g/20g鼠体重空白组1——

空白组2实施例10.2g/20g鼠体重建立致敏动物模型:实验开始第1天,对抗过敏性实验组的小鼠腹腔注射给药200μl的抗原药剂(包括50μg 卵清蛋白(ova)与佐剂氢氧化铝5mg制得的悬浮液)。并于实验14、28、42天分别再次腹腔注射100μl的抗原药剂。

112.空白组1与抗过敏实验组操作相同,实验第1天注射200μl的抗原药剂,并在第14、 28、42天分别注射100μl的抗原药剂。

113.空白组2于实验第1、14、28、42天分别注射与抗过敏实验组注射的抗原药剂等量的生理盐水。

114.血清样品的收集与卵清蛋白(ova)特异性抗体的测定:于实验第21、35、49天,分别对小鼠尾部采血,使用小鼠卵清蛋白特异性ige(ova-sige)酶联免疫分析(elisa)试剂盒对血浆中的卵清蛋白(ova)特异性ige浓度(μg/ml)进行测定。

115.小鼠卵清蛋白特异性ige(ova sige)酶联免疫分析试剂盒购买自伊艾博(武汉)科技股份有限公司,产品编号e0720m。

116.表5:ige浓度测定结果组别第21天第35天第49天抗过敏性实验组10.350.400.47抗过敏性实验组20.310.330.37抗过敏性实验组30.330.360.40抗过敏性实验组40.510.610.77抗过敏性实验组50.560.670.81空白组11.511.591.67空白组2///注:/代表未检测到鼠卵清蛋白特异性ige抗体。

117.结合表5可以看出,本技术所制得的具有抗过敏功效的复合益生菌组合物,在小鼠由于卵清蛋白(ova)过敏实验中,对于小鼠血液中ige的含量增大具有明显的抑制效果。

118.抗过敏性实验组1-3中,通过选用五种特定的益生菌:罗伊氏乳杆菌le16,嗜酸乳杆菌ncfm,双歧杆菌bi-07,副干酪乳杆菌lpc-37,鼠李糖乳杆菌hn001,对这五种益生菌进行组合使用并具有了更加突出的抗过敏效果。上述五种益生菌的组合具有调节肠道菌群种类,促进菌群间良性共生,提高对肠道中毒性物质的分解速度的效果,从而减弱过敏反应。

119.抗过敏实验组2选择了实施例4中所制备出的复合益生菌组合物,通过调整益生菌的配比,使得实施例4所制得的复合益生菌组合物具有了更加明显的抗过敏效果,而抗过敏实验组3中,选择了实施例5所制备的复合益生菌组合物,通过选择另一种益生菌的配比,也获得了较好的抗过敏效果。

120.通过对比抗过敏实验组2、3,可以发现,抗过敏实验组2、3所分别使用的实施例4、 5所得的复合益生菌组合物中,除了菌剂的配比和总活菌量不同外,实施例4的复合益生菌组合物中还加入了菊粉,而实施例3的复合益生菌组合物中还加入了低聚果糖,上述调整目的在于分别制备出一种适用于成人的具有抗过敏功效的复合益生菌组合物(实施例4)和制

备出一种适用于儿童的具有抗过敏功效的复合益生菌组合物(实施例5)。

121.实施例4的复合益生菌组合物和实施例5的复合益生菌组合物更关键的不同在于各菌群之间的配比不同,以及活菌总量不同。因此,成人型的复合益生菌组合物,对于调节人体抗过敏能力的响应速度更快,效果更好,而儿童型的复合益生菌组合物对于抗过敏能力的调节更加的稳定,并且还可以减少儿童对于肠道菌群改变时的不适感。儿童型复合益生菌组合物中通过适当降低乳双歧杆菌、鼠李糖乳杆菌的用量,从而更适合与儿童肠胃结构。

122.本技术所得的复合益生菌组合物可以作为食品或药品或保健品的原料,制备出的食品或药品或保健品具有提高人体抗过敏能力的功效本技术所实施例1-5所制得复合益生菌组合物可以加工成散剂、片剂、丸剂或胶囊剂等形式,并进行服用。

123.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。