1.本发明涉及食品加工领域,尤其涉及一种梅灵丹速溶冲剂及其制备方法。

背景技术:

2.1954年黄金兴梅灵丹、宋陈咸榄、梅灵丹曾被入编《中国土特产名录》一书,且黄金兴梅灵丹、宋陈咸榄、梅灵丹已被福建省人民政府纳入非物质文化遗产。

3.梅灵丹(melingdon),主要以青梅为原料,腌制后加上甘草、丁香、川贝、肉桂、砂仁、南姜等多种中药材,经多道工序发酵精制而成。其最大的特点在于产品配方与工艺特殊、不含色素及任何添加剂,入口即化,清香盈口,具有清血强肝、整肠、清除疲劳、抗衰老、杀菌保健、改善心血管、促进消化的药用价值功效。但产品本身的酸味与咸味较重,且只能直接用于干食,不易溶于水,分散于水后具有大量的不溶性、不易分解的沉淀物质和颗粒物质,极大限制了其在冲调饮用上的方便性和食用性。

4.目前,未见有梅灵丹速溶冲剂的报道,这是由于梅灵丹的灰分大,含有较多的粗纤维,溶解性较差,有效成分不能较好溶出。按照传统的速溶冲剂方法,依次经过浸提促溶、喷雾干燥(包埋处理)、造粒得到的速溶粉,无法将梅灵丹的有效成分完全的转化成梅灵丹速溶冲剂,且所制备的冲剂已出现分层与沉淀现象。

5.在生物素如蛋白质、纤维素、多糖类、花青素等复合物的提取领域,常见有微波-超声波辅助的技术,但是微波-超声波技术具有频率高(大于20000hz)、波长短、发散性较差,且在理化效应(空化、聚合和解聚)与机械效应(振荡、摩擦等)产生的同时伴随着温热效应,均一性和穿透力等较弱。单酶酶解或双酶酶解只能单纯的将蛋白质或膳食纤维水解成小分子肽段或氨基酸,无法较为彻底的分解灰分较大的物质。喷雾干燥在包埋过程中极易引起物质的粘壁、温度过高,导致热敏性物质的较大损失,喷雾干燥收集瓶中不同位置所收集到的物质成分差异化大,不均一。

6.如果单一采用微纳米、微波、超声波促溶、酶解技术、喷雾干燥技术对梅灵丹进行促溶提取、喷雾包埋会出现促溶不完全,不能将梅灵丹中的有效成分转化,且在制备过程中损失相对较大,得率较低。

技术实现要素:

7.(一)要解决的技术问题

8.鉴于现有技术的缺点与不足,本发明提供一种梅灵丹速溶冲剂的制备方法,其通过微纳米气泡技术结合微波-超声波技术,以解决梅灵丹原料坯促溶不完全,溶解与水含量较低的问题,提高有效成分的溶出率转化为速溶冲剂。

9.相应地,本发明还提供一种上述制备方法得到的梅灵丹速溶冲剂,具有较好的溶解性、冲调稳定性和口感,保留了梅灵丹原有的酸、甜、咸等的独特风味。

10.(二)技术方案

11.为了达到上述目的,本发明采用的主要技术方案包括:

12.第一方面,本发明实施例提供一种梅灵丹速溶冲剂的制备方法,其包括以下步骤:

13.s1溶出物的制备:将梅灵丹原料坯加水,经过微纳米气泡、超声波和微波的组合溶解处理20min以上得到溶解液;

14.s2将所得到的溶解液经过滤或离心得到溶出物干燥得到所述梅灵丹速溶冲剂。

15.可选地,步骤s1还包括以下子步骤:梅灵丹原料坯和水的比例为1:8~1:12,梅灵丹原料坯加水混合后浸泡1h~2h。

16.可选地,微纳米中相对对撞间隙距离为0.1cm~10cm,处理量0.5l/h,压力在0.6mpa~0.8mpa;

17.可选地,微波功率200w~300w;超声波功率300w~500w。

18.可选地,步骤s1还包括以下子步骤:将溶解液加入复合蛋白酶酶解40min~60min,酶解ph为6.0、酶解温度为45℃~55℃;

19.复合蛋白酶的加酶量为咸金枣总质量的1.5%~2.0%;木瓜蛋白酶与纤维素酶以质量比为2u:1u的混合,其木瓜蛋白酶的酶活分别为10000u/g,纤维素酶的酶活50000u/g。

20.可选地,步骤s1还包括以下子步骤:在酶解液中按固形物质量百分数的10%~15%添加麦芽糊精或按固形物质量百分数的0.01%~0.02%添加β-环糊精。

21.可选地,步骤s1还包括以下子步骤:将溶解液经高压均质机均质处理5次,均质压力为40mpa~50mpa,料液温度控制在30℃~40℃。

22.可选地,将步骤s1中离心后的料液经过真空负压抽滤处理,负压调解在-0.07mpa~-0.08mpa。

23.可选地,步骤s2中的干燥采用采用逆风离心式喷雾干燥处理,设置进风温度120℃~140℃、出风温度65℃~75℃、上料泵转速12r/min~15r/min、泵压0.6mpa~0.8mpa得到喷雾干燥粉末。

24.可选地,将喷雾干燥粉末置于真空干燥中继续干燥,真空度为40mpa~50mpa,持续真空干燥时间为1h~2h,使水分降至4%以下。

25.第二方面,本发明还提供上述任一方案中梅灵丹速溶冲剂的制备方法得到的梅灵丹速溶冲剂。

26.(三)有益效果

27.本发明的有益效果是:

28.本发明提出的梅灵丹速溶冲剂的制备方法,其以微纳米气泡与微波-超声波联动促溶解对梅灵丹原料坯浸提处理,相对于现有技术而言,其可以防止微波-超声波处理不均一现象导致的温热效应,微纳米气泡更大程度在气泡破碎时会使梅灵丹原料坯中的不溶物质在细小的气泡中被破壁从而释放出有效物质或者可溶性的小分子物质分散到溶液中,促进了梅灵丹的水溶性,提高梅灵丹有效成分的溶解度,提高速溶冲剂的得率。

附图说明

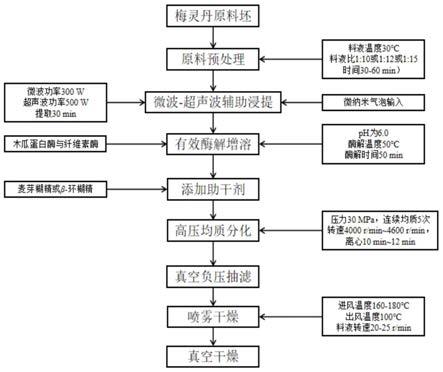

29.图1为本发明实施例1-3的制备方法的流程图;

30.图2为本发明实施例1的梅灵丹速溶冲剂粉末分散稳定性的示意图;

31.图3为本发明实施例1的梅灵丹速溶冲剂的稳定分析图;

32.图4为本发明实施例1的梅灵丹速溶冲剂粉末微观结构图(分为1000x与10000x两

种放大倍数)。

具体实施方式

33.为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。

34.本发明实施例为提高梅灵丹有效成分的溶出物,提高梅灵丹速溶冲剂的得率,使所得到的梅灵丹速溶冲剂并最大限度的保持梅灵丹原有独特的风味。提出的梅灵丹速溶冲剂的制备方法,包括以下步骤:

35.s1溶出物的制备:将梅灵丹原料坯加水,经过微纳米气泡、超声波和微波的组合溶解处理20min以上得到溶解液;

36.s2将所得到的溶解液经过滤或离心得到溶出物,并干燥处理得到所述梅灵丹速溶冲剂。

37.本发明经过微纳米气泡、超声波和微波的组合溶解处理的物理溶解和破碎大分子物质的方式,将梅灵丹原料坯中水溶性的有效成分溶解于水,并将非水溶性物质破碎和分解成可溶性的小分子或者足够微小的颗粒分散于水中,经过过滤或离心去除大颗粒非水溶性物质,从而得到所述料液;由于采用非热力和物理分解的方式促溶,使所得到的梅灵丹速溶冲剂保留了原有梅灵丹的风味、功效以及营养物质。

38.液体中存在的微小气泡,当气泡直径在100μm以下称作微米气泡,直径为100nm以下的气泡称为纳米气泡。微纳米气泡是指气泡发生时直径在数十微米到数百纳米之间的气泡,这种气泡是介于微米气泡和纳米气泡之间,具有常规气泡所不具备的物理与化学特性。

39.本发明采用微纳米气泡与微波-超声波联动技术,使微纳米气泡或纳米气泡的破碎溶解现象在料液中会呈几何倍数增加,料液中众多微纳米气泡在破碎时,会导致物理-化学特性起到更大的作用,以此分解难以分解的不溶性物质,并间接杀灭部分细菌和微生物。具体的,添加了微纳米气泡更大程度在气泡破碎时会使不溶物质在细小的气泡中被破壁从而释放出有效物质到溶液中,一方面促进了梅灵丹原料坯在水中的溶解性,另一方面也使梅灵丹中有效物质及营养成分更好的溶解到水中并被保留下来。

40.由于微纳米气泡在破碎时气液界面消失的剧烈变化,界面上可激发产生大量的羟基自由基,可以分解难以分解的物质。未被完全破碎与消失的纳米气泡逐渐聚集并均匀分布在溶液中逐渐持续的破碎。由于微纳米气泡的聚集和破碎的作用,提高了微波和超声波作用的均一性和穿透力,并能降低机械效应(振荡、摩擦等)产生的伴随着温热效应,提高梅灵丹有效成分的溶出率和所溶出物质的均一性。

41.其中,超声波的理化效应与机械效应可以增强和聚集传播能量,这种聚集以及空化作用的形成,可提高梅灵丹中生物膜的通透性,增强生物膜弥散过程,从而促进物质的交换,加速物质细胞组织的代谢,产生气泡,由小气泡和声压同步膨胀与收缩,可分散破坏植物组织,改变细胞组织功能性,增加合成蛋白,提高梅灵丹中各项有效成分的提取与互溶。

42.优选的,微纳米气泡、超声波和微波的组合溶解处理20min以上。

43.其中,梅灵丹原料坯和水的比例为1:8~1:12,梅灵丹原料坯加水混合后浸泡1h~2h。水的温度优选为30℃,使梅灵丹能够与水相互融合,将有效成分初步均匀分散于水中。在溶解过程中,不断搅拌使大块团聚物更充分的溶解。

44.其中,微波功率200w~300w、超声波功率300w~500w。因逐渐聚集产生的微纳米气泡或纳米气泡的持续性破碎在杀灭部分细菌和微生物的同时也能起到分解难溶性物质的作用,配合微波-超声波促使梅灵丹的有效成分能更好的充分的溶解在水溶液中。

45.其中,采用双流对撞式上下结构产生微纳米气泡,流管中产生的微纳米气泡在对撞间隙处发生对撞,湍流的产生可促使微纳米气泡发生二次破碎,再由扩散口喷出,形成气泡的再次破碎,获得粒径更小,数量更多的微纳米气泡。其扩散管角度为5

°

~15

°

,相对对撞间隙距离为0.1~10cm,收缩管与喉管之间存在内部微间隙,微纳米处理量0.5l/h,压力在0.6mpa~0.8mpa之间。

46.梅灵丹含有难以分解的超过质量分数为20%的氯化物、超过质量分数为30%的灰分物质,高分子蛋白质和粗纤维等成分;上述微纳米气泡发生装置、超声波和微波的组合可以促进上述难以分解的成分的分解而使其均匀分散于水中;为了使上述难以分解的成分进一步分解扩溶,在经过微纳米气泡、超声波和微波的组合溶解处理后的料液中加入复合蛋白酶酶解40min~60min,酶解ph为6.0、酶解温度为45℃~55℃;

47.复合蛋白酶的加酶量为咸金枣总质量的1.5%~2.0%;木瓜蛋白酶与纤维素酶以质量比为2u:1u的混合,其木瓜蛋白酶的酶活分别为10000u/g,纤维素酶的酶活50000u/g。

48.其中,本发明的酶解必须是木瓜蛋白酶和纤维素酶的组合,在上述酶解的条件下,复合的酶解步骤必须发生在梅灵丹发生微纳米气泡、超声波和微波的组合溶解处理的步骤后,才能在不破坏梅灵丹原有风味的前提下,使蛋白质、纤维素等物质降解,以溶于水中并更大限度的保留原有的风味与功效。

49.本发明若仅通过上述的复合酶酶解也无法较为彻底的分解灰分较大的物质,而单一使用微纳米气泡、超声波和微波的组合溶解也无法彻底分解,只有在组合溶解和复合酶酶解的基础上,才能较为彻底的分解。

50.为了提高未经过酶解的溶解液或酶解液中有效成分分散的稳定性和均匀性,在未经过酶解的溶解液或酶解液中按固形物质量百分数为10%~15%添加麦芽糊精或按固形物质量百分数为0.01%~0.02%添加β-环糊精。在添加过程中不断需要搅拌,搅拌转速控制在30r/min,使麦芽糊精或β-环糊精快速均匀的溶解。麦芽糊精或β-环糊精在本发明中还还可以起到助干剂的作用,可辅助喷雾造粒。

51.为了进一步提高液体有效成分分散的均一性,溶解液还经过高压均质机均质处理一次以上,均质压力为40mpa~50mpa,料液温度控制在30℃~40℃。优选均质5次。高压均质的增压喷射作用,溶解液会受到高速剪切、高频震荡、空穴现象和对流撞击等机械力作用和相应的热效应,最终达到均质的效果。

52.采用低速离心机分离处理:用卧蝶式离心机对高压均质后的水溶液做离心处理,离心机转速控制在4000r/min~4600r/min,离心时间在10min~12min,离心后得到的上清液可以直接通过干燥得到粉末。

53.为除去在离心后仍出现的悬浮泡沫及悬浮物,提高梅灵丹冲剂的溶解品质,将步骤s1中离心后的料液经过真空负压抽滤处理,负压调解在-0.07mpa~-0.08mpa。其中的悬浮泡沫及悬浮物为本发明未分解的表面活性剂物质或纤维类物质,经试验表明,悬浮泡沫及悬浮物的去除不影响梅灵丹冲剂中原有风味和功效的呈现。

54.优选地,步骤s2中的干燥采用逆风离心式喷雾干燥处理,设置进风温度120℃~

140℃、出风温度65℃~75℃、上料泵转速12r/min~15r/min、泵压0.6mpa~0.8mpa得到喷雾干燥粉末。

55.逆风离心式喷雾干燥技术是将除杂去沫后的溶解液分散成极细小的雾化微粒(增大水分蒸发面积,加速干燥过程),从而达到制粉目的(瞬间就可蒸发95%~98%的水份);其具有逆风向、传热快、蒸发快、干燥时间短、生产效率高、产品质量好、溶解性能好等优点,同时温度效应能有效杀灭部分微生物和细菌,有效保留原本物料的色、香、味,特别适合于热敏性物质。

56.将喷雾干燥粉末置于真空干燥中继续干燥,使水分降至4%以下。

57.采用双干燥的步骤在于提高梅灵丹速溶冲剂的得粉率、产品品质以及增加产品的贮藏期。

58.为了更好的理解上述技术方案,下面将更详细地描述本发明的示例性实施例。虽然以下显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

59.以下的梅灵丹料坯指的是以青梅为主要原料,以传统的方法经过盐渍和发酵后精制而成原料坯。

60.实施例1

61.如图1所示:

62.梅灵丹速溶冲剂的制备为以下依次进行的步骤:

63.s1原料预处理:将梅灵丹料坯与30℃的水以1:10的比例充分溶解,溶解1.5h,直至无块状或黏连状态的浸提液;

64.s2微波-超声波联动促溶解:将浸提液放置于超声微波联用装置中,调微波功率300w、超声波功率300w,并开启两者联动方式促溶液提取,并连续处理20min得到溶解液;使梅灵丹料坯能更好的在水中溶解,在溶解过程中,采用双流对撞式上下结构产生微纳米气泡,微纳米气泡发生装置持续通入微纳米气泡,其相对对撞间隙距离为0.1cm,收缩管与喉管之间存在内部微间隙,微纳米处理量0.5l/h,压力在0.6mpa~0.8mpa之间;

65.s3恒温酶解扩溶:使用恒温定时水浴系统将溶解液加入复合蛋白酶进行酶解,木瓜蛋白酶与纤维素酶在ph为6.0、酶解温度50℃下酶解50min,对梅灵丹中不溶性成分进行酶解扩溶,复合蛋白酶的加酶量为咸金枣总质量的2.0%;木瓜蛋白酶与纤维素酶以质量比为2u:1u的混合,其木瓜蛋白酶的酶活分别为10000u/g,纤维素酶的酶活50000u/g;在酶解过程中需要间歇性搅拌,避免因加热所导致的料液聚集化粘稠;酶解结束后,在90℃环境下灭酶10min得到酶解液;

66.s4添加助干剂:在酶解液中按固形物质量百分数为10%添加麦芽糊精或按固形物质量百分数为0.02%添加β-环糊精,在添加过程中不断搅拌,搅拌转速控制在30r/min,以充分溶解;

67.s5高压均质处理:将助干剂处理后的酶解液置于恒温定时水浴系统中再加热处理,加热温度控制在30℃,高压均质机压力在40mpa,连续循环均质5次得到均质液;

68.s6低速离心机分离处理:用卧蝶式离心机对均质液进行离心,离心机转速控制在4200r/min,离心时间在12min,离心后取上清液;

69.s7真空负压抽滤处理:启动真空泵并抽负压,真空泵负压调解在-0.07mpa~-0.08mpa,以除去在离心后上清液中残留的悬浮泡沫及悬浮物;

70.s8逆风离心式喷雾处理:抽滤后的上清液在室温下采用喷雾干燥处理,喷雾参数为启动泵压0.6mpa~0.8mpa,进风温度120℃、出风温度70℃、上料泵转速12r/min、抽真空压-50mbar,喷雾干燥结束后,在此旋风离心喷雾参数处理条件下,收集集粉瓶中含水量为10%的喷雾干燥粉末;

71.s9真空干燥处理:将喷雾干燥粉末平放于真空干燥机中,调整真空度为50mpa、持续真空干燥时间为1h直至粉末的含水量降至4%以下,得到梅灵丹速溶冲剂。

72.实施例2

73.如图1所示:

74.梅灵丹速溶冲剂的制备为以下依次进行的步骤:

75.s1原料预处理:将梅灵丹原料坯与30℃的水以1:8的比例充分溶解,溶解2h以上直至无块状或黏连状态的浸提液;

76.s2微波-超声波联动促溶解:将浸提液放置于超声微波联用装置中,调微波功率300w、超声波功率500w,并开启两者联动方式促溶液提取,并连续处理20min得到溶解液;使梅灵丹料坯能更好的在水中溶解,在溶解过程中,采用双流对撞式上下结构产生微纳米气泡,微纳米气泡发生装置持续通入微纳米气泡,其相对对撞间隙距离为10cm,收缩管与喉管之间存在内部微间隙,微纳米处理量0.5l/h,压力在0.6mpa~0.8mpa之间;

77.s3恒温酶解扩溶:使用恒温定时水浴系统将溶解液加入复合蛋白酶进行酶解,木瓜蛋白酶与纤维素酶在ph为6.0、酶解温度45℃下酶解60min,对梅灵丹中不溶性成分进行酶解扩溶,复合蛋白酶为木瓜蛋白酶:纤维素酶以2u:1u的复合物,加酶量按复合蛋白酶与梅灵丹比为1200u/g;在酶解过程中需要间歇性搅拌,避免因加热所导致的料液聚集化粘稠;酶解结束后,在90℃环境下灭酶10min得到酶解液;

78.s4添加助干剂:在酶解液中按固形物质量百分数为10%添加麦芽糊精或按固形物质量百分数为0.01%添加β-环糊精,在添加过程中不断搅拌,搅拌转速控制在30r/min,以充分溶解;

79.s5高压均质处理:将助干剂处理后的酶解液置于恒温定时水浴系统中再加热处理,加热温度控制在40℃,高压均质机压力在50mpa,连续循环均质5次得到均质液;

80.s6低速离心机分离处理:用卧蝶式离心机对均质液离心处理,离心机转速控制在4000r/min,离心时间在10min,离心后取上清液;

81.s7真空负压抽滤处理:启动真空泵并抽负压,真空泵负压调解在-0.07mpa~-0.08mpa,以除去在离心后上清液中残留的悬浮泡沫及悬浮物;

82.s8逆风离心式喷雾处理:抽滤后的上清液在室温下采用喷雾干燥处理,喷雾参数为启动泵压0.6mpa~0.8mpa,进风温度130℃、出风温度65℃、上料泵转速12r/min、抽真空压-50mbar,喷雾干燥结束后,在此旋风离心喷雾参数处理条件下,收集集粉瓶中含水量为10%的喷雾干燥粉末;

83.s9真空干燥处理:将喷雾干燥粉末平放于真空干燥机中,调整真空度为40mpa、持续真空干燥时间为1h直至粉末的含水量降至5%以下,得到梅灵丹速溶冲剂。

84.实施例3

85.如图1所示:

86.梅灵丹速溶冲剂的制备为以下依次进行的步骤:

87.s1原料预处理:将梅灵丹料坯与30℃的水以1:12的比例充分溶解,溶解1h以上直至无块状或黏连状态的浸提液;

88.s2微波-超声波联动促溶解:将浸提液放置于超声微波联用装置中,调微波功率200w、超声波功率400w,并开启两者联动方式促溶液提取,并连续处理20min得到溶解液;使梅灵丹料坯能更好的在水中溶解,在溶解过程中,采用双流对撞式上下结构产生微纳米气泡,微纳米气泡发生装置持续通入微纳米气泡,其相对对撞间隙距离为0.8cm,收缩管与喉管之间存在内部微间隙,微纳米处理量0.5l/h,压力在0.6mpa~0.8mpa左右。

89.s3恒温酶解扩溶:使用恒温定时水浴系统将溶解液加入复合蛋白酶进行酶解,木瓜蛋白酶与纤维素酶在ph为6.0、酶解温度55℃下酶解40min,对梅灵丹中不溶性成分进行酶解扩溶,复合蛋白酶的加酶量为咸金枣总质量的1.5%;木瓜蛋白酶与纤维素酶以质量比为2:1的混合,其木瓜蛋白酶的酶活分别为10000u/g,纤维素酶的酶活50000u/g;在酶解过程中需要间歇性搅拌,避免因加热所导致的料液聚集化粘稠;酶解结束后,在90℃环境下灭酶10min得到酶解液;

90.s4添加助干剂:在酶解液中按固形物质量百分数为15%添加麦芽糊精或按固形物质量百分数为0.02%添加β-环糊精,在添加过程中不断搅拌,搅拌转速控制在30r/min,以充分溶解;

91.s5高压均质处理:将助干剂处理后的酶解液置于恒温定时水浴系统中再加热处理,加热温度控制在30℃,高压均质机压力在40mpa,连续循环均质5次得到均质液;

92.s6低速离心机分离处理:用卧蝶式离心机对均质液进行离心,离心机转速控制在4600r/min,离心时间在12min,离心后取上清液;

93.s7真空负压抽滤处理:启动真空泵并抽负压,真空泵负压调解在-0.07mpa~-0.08mpa,以除去在离心后上清液中残留的悬浮泡沫及悬浮物;

94.s8逆风离心式喷雾处理:抽滤后的上清液在室温下采用喷雾干燥处理,喷雾参数为启动泵压0.6mpa~0.8mpa,进风温度140℃、出风温度75℃、上料泵转速15r/min、抽真空压-50mbar,喷雾干燥结束后,在此旋风离心喷雾参数处理条件下,收集集粉瓶中含水量为10%的喷雾干燥粉末;

95.s9真空干燥处理:将喷雾干燥粉末平放于真空干燥机中,调整真空度为50mpa、持续真空干燥时间为2h直至粉末的含水量降至4%以下,得到梅灵丹速溶冲剂。

96.本发明实施例1-3中的步骤s1-s7的步骤顺序是必须的,任一步骤的变化将会使所得到的梅灵丹速溶冲剂,加温水冲泡后的风味,相对于原先的梅灵丹(即:梅灵丹料坯)具有显著的差别。

97.实施例4

98.梅灵丹速溶冲剂的制备为以下依次进行的步骤:

99.s1原料预处理:将梅灵丹料坯与30℃的水以1:10的比例充分溶解,溶解1.5h以上直至无块状或黏连状态的浸提液;

100.s2恒温酶解扩溶:使用恒温定时水浴系统将浸提液加入复合蛋白酶进行酶解,木瓜蛋白酶与纤维素酶在ph为6.0、酶解温度50℃下酶解50min,对梅灵丹中不溶性成分进行

酶解扩溶,复合蛋白酶的加酶量为咸金枣总质量的2%;木瓜蛋白酶与纤维素酶以质量比为2u:1u的混合,其木瓜蛋白酶的酶活分别为10000u/g,纤维素酶的酶活50000u/g;在酶解过程中需要间歇性搅拌,避免因加热所导致的料液聚集化粘稠;酶解结束后,在90℃水浴中灭酶10min得到酶解液;

101.s3添加助干剂:在酶解液中按质量百分数为10%添加麦芽糊精或按质量百分数为0.02%添加β-环糊精,在添加过程中不断搅拌,搅拌转速控制在30r/min,以充分溶解;

102.s4高压均质处理:将助干剂处理后的酶解液置于恒温定时水浴系统中再加热处理,加热温度控制在30℃,高压均质机压力在40mpa,连续循环均质5次得到均质液;

103.s5离心机分离处理:梅灵丹水溶液离心处理,设定离心转速在4200r/min,离心时间在12min,离心后收集上清液;

104.s6真空负压抽滤处理:启动真空泵并抽负压,真空泵负压调解在-0.07mpa~-0.08mpa,以除去在离心后上清液中残留的悬浮泡沫及悬浮物;

105.s7逆风离心式喷雾干燥:将抽滤后的上清液在室温下采用喷雾干燥处理,喷雾参数为进风温度120℃、出风温度70℃、上料泵转速12r/min、抽真空压-50mbar,在此喷雾机干燥处理下,收集梅灵丹速溶粉半成品,其含水量在5%-8%。

106.s8真空干燥处理:将喷雾干燥粉末平放于真空干燥机中,调整真空度为50mpa、持续真空干燥时间为1h直至粉末的含水量降至4%以下,得到梅灵丹速溶冲剂。

107.实施例5

108.梅灵丹速溶冲剂的制备为以下依次进行的步骤:

109.s1原料预处理:取梅灵丹料坯与水比例为1:10充分溶解,在溶解过程中,不断搅拌使大块团聚物更充分的溶解,溶解1.5h以上直至无块状或黏连状态的浸提液;

110.s2微波-超声波联动促溶解:将浸提液置于添加了微纳米气泡发生装置的微波-超声波设备中,采用双流对撞式上下结构产生微纳米气泡,微纳米气泡发生装置持续通入微纳米气泡,其扩散管角度为5

°‑

15

°

,相对对撞间隙距离为0.1cm,收缩管与喉管之间存在内部微间隙,微纳米处理量0.5l/h,压力在0.6mpa~0.8mpa之间;调节微波功率300w、超声波功率300w,连续溶解提取20min得到溶解液;

111.s3添加助干剂:在溶解液中按质量百分数为10%添加麦芽糊精或按质量百分数为0.02%添加β-环糊精,在添加过程中不断搅拌,搅拌转速控制在30r/min,以充分溶解;

112.s4高压均质处理:将助干剂处理后的酶解液置于恒温定时水浴系统中再加热处理,加热温度控制在30℃,高压均质机压力在40mpa,连续循环均质5次得到均质液;

113.s5离心机分离处理:调解离心机转速为4200r/min,离心时间为12min;具体视产品离心效果而定。

114.s6逆流旋风离心式喷雾干燥:收集离心后的料液在室温下做喷雾干燥处理,喷雾参数在进风温度为120℃、出风温度为70℃、上料泵转速为12r/min,收集集粉瓶中含水量为10%的喷雾干燥粉末;

115.s7真空干燥处理:将喷雾干燥粉末平铺于真空干燥机中,调整真空干燥机真空度为50mpa、持续真空干燥时间为1h,使水分降至4%以下。

116.实施例6

117.梅灵丹速溶冲剂的制备为以下依次进行的步骤:

118.s1原料预处理:取梅灵丹料坯与水比例为1:10充分溶解,在溶解过程中,不断搅拌使大块团聚物更充分的溶解,溶解1.5h以上直至无块状或黏连状态的浸提液;

119.s2微波-超声波联动促溶解:将浸提液置于添加了微纳米气泡发生装置的微波-超声波设备中,采用双流对撞式上下结构产生微纳米气泡,微纳米气泡发生装置持续通入微纳米气泡,其扩散管角度为5

°‑

15

°

,相对对撞间隙距离为0.1cm,收缩管与喉管之间存在内部微间隙,微纳米处理量0.5l/h,压力在0.6mpa~0.8mpa左右;调节微波功率300w、超声波功率300w,连续溶解提取20min;

120.s3恒温酶解扩溶:使用恒温定时水浴系统将浸提液加入复合蛋白酶进行酶解,木瓜蛋白酶与纤维素酶在ph为6.0、酶解温度50℃下酶解50min,对梅灵丹中不溶性成分进行酶解扩溶,复合蛋白酶为木瓜蛋白酶∶纤维素酶以2u:1u的复合物,加酶量按复合蛋白酶与梅灵丹比为1000u/g;在酶解过程中需要间歇性搅拌,避免因加热所导致的料液聚集化粘稠;酶解结束后,在90℃水浴中灭酶10min得到酶解液;

121.s4高压均质处理:将助干剂处理后的酶解液置于恒温定时水浴系统中再加热处理,加热温度控制在30℃,高压均质机压力在40mpa,连续循环均质5次得到均质液;

122.s5低速离心机分离处理:用卧蝶式离心机对均质液进行离心,离心机转速控制在4200r/min,离心时间在12min,离心后取上清液;

123.s6真空负压抽滤处理:启动真空泵并抽负压,真空泵负压调解在-0.07mpa~-0.08mpa,以除去在离心后上清液中残留的悬浮泡沫及悬浮物;

124.s7逆流旋风离心式喷雾干燥:收集离心后的料液在室温下做喷雾干燥处理,喷雾参数在进风温度为120℃、出风温度为70℃、上料泵转速为12r/min,收集集粉瓶中含水量为10%的喷雾干燥粉末;

125.s8真空干燥处理:将喷雾干燥粉末平铺于真空干燥机中,调整真空干燥机真空度为50mpa、持续真空干燥时间为1h,使水分降至4%以下。

126.实施例4相对于实施例1-3,不经过微纳米气泡和微波-超声波联动促溶解的处理。

127.实施例5相对于实施例1-3,不添加复合蛋白酶(木瓜蛋白酶与纤维素酶),不经过复合酶解处理。

128.实施例6相对于实施例1-3,未添加助干剂。

129.对比例1

130.其它同实施例1,不同点在于:不经过步骤s2的微纳米气泡和微波-超声波联动促溶解的处理,而且也不经过步骤s3恒温酶解扩溶处理。

131.为了验证本发明实施例(1-3)具有更好的色泽、香气和滋味、冲调稳定性、口感和得粉率等,进行以下的试验并且得到以下的试验数据。

132.试验一

133.以传统梅灵丹的口感与风味综合评分设置为100,与传统梅灵丹的色泽、香气和滋味、口感差异越大,则综合评分越低,以食品专业的30个学生和30个随机的路人进行评价,以保证评价不受一定的嗜好和偏好性影响,去除无效的分数得到以下的综合评分。

134.实施例1综合评分为95;

135.实施例2综合评分为91;

136.实施例3综合评分为93;

137.实施例4综合评分为71;

138.实施例5综合评分为81;

139.实施例6综合评分为89;

140.从以上的综合评分可以得到:本发明实施例1-3和实施例4-6所得到的梅灵丹速溶冲剂加温开水冲泡后的色泽、香气和滋味、冲调稳定性、口感,相对于梅灵丹原料坯差别不显著,而实施例4-6所得到的梅灵丹速溶冲剂加温水冲泡后的色泽、香气和滋味、冲调稳定性、口感,相对于梅灵丹原料坯差别显著。本发明实施例1-3中的微纳米气泡辅助微波-超声波联动促溶解技术,恒温酶解扩溶技术以及添加助干剂等技术手段,对于梅灵丹速溶冲剂的色泽、香气和滋味、冲调稳定性、口感以及得粉率的提高具有不同程度的影响,且不同浸提方式组合间存在一定的协同增效作用。

141.试验二

142.将本发明实施例1、实施例4和实施例5得到的梅灵丹速溶冲剂对基本指标加以测定,通过测定的结果更直观看出梅灵丹速溶冲剂的得粉率、速溶性以及稳定性。其测试结果如下表1中所示:

143.表1不同实施案例组中梅灵丹速溶冲剂的速溶稳定性对比

[0144][0145]

通过表1的相关数据指标可以得出,实施例1梅灵丹速溶冲剂的得粉率平均值在92.43,实施例1和实施例4、5得粉率均相比对比例1较高,说明经过微纳米气泡与微波-超声波联动促溶解、复合酶酶解(木瓜蛋白酶与纤维素酶)处理可以较显著提高梅灵丹速溶冲剂的得粉率;

[0146]

休止角平均值在52.21

°

,且实施例相互间差异性不显著,这可能导致粉体出现“粘连”等现象;堆积密度平均值在0.47,实施例相互间差异性不显著,堆积密度在这个范围内也具有良好的冲调性;分散稳定性最高值为实施例1的0.88,而缺少微纳米气泡与微波-超声波联动促溶解技术的实施例4分散稳定性为0.73和对比例1的0.68,显著低于其他实施例,实施例1和5分散稳定性相比实施例4和对比例1均有显著提高;

[0147]

实施例1的d

50

值大部分粒径集中在0.1μm左右(如图1和表1所示),说明梅灵丹速溶冲剂的颗粒粒度总体偏小,更易溶解于水;实施例4和对比例1颗粒总体偏大,实施例4的d

50

值为10.98,实施例5的d

50

值为5.90,对比例1的d

50

值为15.32,均显著高于实施例1。

[0148]

溶液粒径大小及分布是评价溶液稳定性的重要指标,一般认为溶液粒径越小,体系越稳定;当粒度增大时,粉末表现出较大的特性黏度。由图2可以表明,梅灵丹速溶冲剂的d

4,3

为0.31μm,d

50

为0.04μm,说明粒径总体处于较小状态,因而说明了梅灵丹速溶冲剂体系具有一定的稳定性。

[0149]

从试验一和试验二的试验结果可得到,微纳米气泡和微波-超声波联动促溶解的技术、复合酶酶解技术可显著改变梅灵丹速溶冲剂的得粉率、色泽、香气和滋味、冲调稳定性、口感。

[0150]

试验三

[0151]

有效成分含量测定的试验数据:

[0152]

表2梅灵丹速溶冲剂有效成分测定

[0153][0154][0155]

综上,本发明通过物理浸提促溶、有效复合酶酶解扩溶、高压均质、浓缩喷雾造粒等技术的联动与集成,极大程度上优化了梅灵丹水溶液的制备、促溶解、快速分离以及保留产品风味独特性的快速干制技术。这种集成技术完全克服了传统产品的水不溶性以及口感较差等问题,即保证了食品的色、香、味等品质,也彻底解决了食品诸多不良性状。针对,梅灵丹溶解性差、冲调稳定性差、口感较差等问题实施解决,不仅保持梅灵丹特有的酸、甜、咸的独特风味,味道浓郁,口感清爽,保留了速溶性梅灵丹本身具有抗衰老、杀菌保健、促进消化的药用价值功效,适宜各类人群的需求,适合各类群体的长期饮用。

[0156]

试验四

[0157]

将本发明实施例1得到的梅灵丹速溶冲剂,进行稳定性分析得到如图3所示的稳定分析图;

[0158]

在重力场作用下,蛋白质所形成的溶液会出现不稳定现象。稳定分析仪则是利用光学离心分析的方法,记录溶液在加速离心过程中透过样品管时的透射率变化情况,并通

过光谱线来表示溶液中的粒子迁移过程,从而推断梅灵丹速溶冲剂在贮藏过程中的稳定性情况。使用加速离心可以快速实现相与相之间的分离,从而感知梅灵丹速溶冲剂稳定性的效果。由图3中可知,虽然在加速离心的过程中透射率越大,但轮廓线并没有呈现稀疏状态,而是较为紧密,说明透射较高,但并没有出现一定的相分离。这也间接说明了梅灵丹速溶冲剂的稳定性。

[0159]

试验五

[0160]

将本发明实施例1得到的梅灵丹速溶冲剂粉末,进行微观结构分析得到如图4所示的图(分为1000x与10000x两种放大倍数);由图4中可以看出,梅灵丹速溶冲剂放大1000倍与10000倍的视觉效果。典型的球状圆形则代表了梅灵丹速溶冲剂中的多糖,多糖附着在其他成分物质上,共同构成了梅灵丹速溶冲剂。

[0161]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。