1.本实用新型是关于一种面体结构,尤其是一种关于咬感相对提升的面体结构。

背景技术:

2.关于中式面条,目前制面业于制作多构型面条面临诸多技术瓶颈。有别于意大利面条通过挤压工艺以螺轴旋转推送面团通过模具,挤出成型为多构型面条,中式面条则采用压延式工艺,利用转动滚轮借着逐次缩短间距,将面团压延成面带,再经切面刀滚切成面条。此主要是因为意式面条与中式面条的原料成分和特性(如筋性)不同所造成的限制。已知的中式面条构型上的变化,即取决于滚刀单元的剪切边线设计,然而,滚刀单元的设计存在一些技术缺失。举例而言,滚刀的间距规格受到机构的限制,也即通常将间距做窄,增加宽度则有限制。因此,中式面条厚度大多较薄,为调整其厚度,于业内通常由压延减薄程度降低,制得厚面带,再执行滚切。然而,在滚刀间距扩宽程度有限的情形下,将厚面带滚入较窄间距滚刀中,厚面带易往外侧推挤,产生不完整切条的情形,降低面条平整良率,面体构型的维持性可控程度较低。

3.此外,面体剖面具有圆弧边缘或构型为圆形的面条,通常以圆弧剪切边缘的滚刀单元制备。两滚轮间,滚刀圆弧剪切边缘的连接有限制(存在大小不一的间隙),滚切制得面体的圆弧曲度、连接性等构型维持性可控程度较低,限制了具圆弧边缘构型面条的设计多样性。

4.承上述两点的技术限制,利用滚刀创造表面具沟槽的面体,其凹槽开凿程度或凹槽边缘设计受到限制。再者,滚面刀的运作是由两对边摆置且平行的滚轮去滚动面刀单元,进而裁切面带,以生成上下、左右对称(如方形)或上下左右均对称(如长形)的面体构型。然而,受到所述熟知刀具的限制的缘故,某些特殊形状的面条难以被制造。

5.又传统面条多为剖面圆形的圆柱状面体或剖面长/正方形的长立方状面体,就这类的面体本身比较不容易提供入口时的咬感。除了面体本身的原料选择有关之外,这种面体结构较为单薄,使面体本身容易吸水而变得软烂,无法在口中给予满足的咬感。

6.因此,有必要发展一种能够提升咬感的面体,为中式面条增加附加价值。

技术实现要素:

7.本实用新型的目的在于提供一种面体,具有一外表面及一剖面,该面体的外表面包含:三个向外凸起,彼此隔开形成于该外表面上且朝着不同的径向延伸,相邻的向外凸起之间具有至少一曲面。

8.在一具体实施例中,该三个向外凸起分别具有一曲率,且该三个向外凸起的曲率相同。

9.在一具体实施例中,该三个向外凸起具有一第一向外凸起及两个第二向外凸起,该第一向外凸起具有一第一曲率,该两个第二向外凸起分别具有一第二曲率,该第一曲率小于该第二曲率。

10.在一具体实施例中,该两个第二向外凸起对称于该第一向外凸起。

11.在一具体实施例中,该第一向外凸起和任一第二向外凸起之间的曲面由三个曲率定义。

12.在一具体实施例中,该第一向外凸起和任一第二向外凸起之间具有一沟槽。

13.在一具体实施例中,该第一向外凸起具有一第一宽度,该两个第二向外凸起定义该面体的一第二宽度,该第一宽度小于该第二宽度。

14.在一具体实施例中,该第一向外凸起自该面体的一中心延伸一第一径向距离,各第二向外凸起自该面体的中心延伸一第二径向距离,该第一径向距离小于该第二径向距离。

15.在一具体实施例中,该三个向外凸起具有一第一向外凸起及两个第二向外凸起,该第一向外凸起具有一第一曲率,该两个第二向外凸起分别具有一第二曲率,该第一曲率大于该第二曲率。

16.在一具体实施例中,该两个第二向外凸起之间的曲面为一凹面或一沟槽,且各第二向外凸起与该第一向外凸起之间的曲面为一凸面。

17.本实用新型的另一目的在于提供一种面体,具有一外表面及一剖面,该面体的外表面包含:两个向外凸起,分别朝不同方向延伸,且该两个向外凸起相互横向偏移一距离,由此该剖面为一不对称形状或一旋转对称形状。

18.在一具体实施例中,该两个向外凸起之间的剖面是沿着一曲线延伸。

19.在一具体实施例中,该曲线是一s形曲线。

20.在一具体实施例中,该两个向外凸起之间具有一曲面,且该曲面由不同的一第一曲率和一第二曲率所构成。

21.在一具体实施例中,该第一曲率在该剖面具有一第一延伸,该第二曲率在该剖面具有一第二延伸,且该第一延伸和该第二延伸为不同的长度。

22.本实用新型尚一目的又要再提供一种面体,具有一外表面及一剖面,该剖面分为一上半部和一下半部,该上半部的外表面具有一凸侧、一末端和一凹侧,该下半部的外表面具有一凸侧、一末端和一凹侧,其中该上半部的凸侧和该下半部的凹侧为同侧,该上半部的凹侧和该下半部的凸侧为同侧。

23.在一具体实施例中,该上半部的末端和该下半部的末端分别指向不同方向。

24.在一具体实施例中,该剖面的形状是一s形。

25.在以下本实用新型的说明书以及通过本实用新型原理所例示的附图当中,将更详细呈现本实用新型的这些与其他特色和优点。

附图说明

26.参照下列附图与说明,可更进一步理解本实用新型。非限制性与非穷举性实例系参照下列附图而描述。在附图中的构件并非必须为实际尺寸;重点在于说明结构及原理。

27.图1示意一面体的主要结构。

28.图2显示本实用新型面体的第一实施例剖面图。

29.图3显示本实用新型面体的第二实施例剖面图。

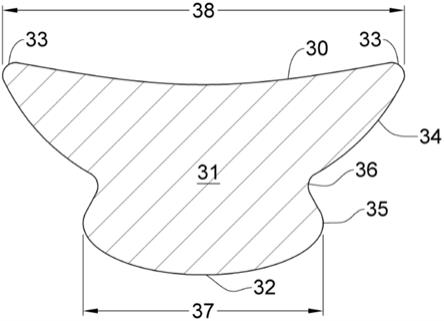

30.图4显示本实用新型面体的第三实施例剖面图。

31.图5显示本实用新型面体的第四实施例剖面图。

32.图6显示本实用新型面体的其他实施例剖面图。

33.附图标记说明:

34.10 外表面

35.11 剖面

36.20 外表面

37.21 剖面

38.22 向外凸起

39.23 曲面

40.24 圆形

41.30 外表面

42.31 剖面

43.32 第一向外凸起

44.33 第二向外凸起

45.34 第一曲面

46.35 第二曲面

47.36 第三曲面

48.37 第一宽度

49.38 第二宽度

50.40 外表面

51.41 剖面

52.42 第一向外凸起

53.43 第二向外凸起

54.44 圆形

55.45 圆形

56.46 曲面

57.47 曲面

58.50 外表面

59.51 剖面

60.52 向外凸起

61.53 圆形

62.54 曲线

63.55 第一曲率

64.56 第二曲率

65.61 上半部

66.62 下半部

67.63 凸侧

68.64 末端

69.65 凹侧

70.66 凸侧

71.67 末端

具体实施方式

72.下文将参考附图更完整地说明本实用新型,并且通过例示显示特定范例具体实施例。不过,本主张主题可具体实施于许多不同形式,因此所涵盖或申请主张主题的建构并不受限于本说明书所公开的任何范例具体实施例;范例具体实施例仅为例示。同样,本实用新型在于提供合理宽阔的范畴给所申请或涵盖的主张主题。

73.本说明书内使用的词汇“在一实施例”并不必要参照相同具体实施例,且本说明书内使用的“在其他(一些/某些)实施例”并不必要参照不同的具体实施例。其目的在于例如主张的主题包括全部或部分范例具体实施例的组合。

74.图1示意一面条的结构,包含延伸的一外表面(10)及一剖面(11)。本实用新型的特征在于,面体的外表面(10)包含三个向外凸起及在这些向外凸起之间形成的曲面,由此增加面体的咬感。所述的咬感是来自于面体抵抗咀嚼的强度。本实用新型面体通过结构的设计强化了所述抗咀嚼的能力,但仍使面体具备柔软结构,因此软和实的组合赋予面体的咬感提升。所述向外凸起将于图2至图3所示的实施例中更详细说明。

75.图2显示本实用新型面体的第一实施例剖面图,包含一外表面(20)及一剖面(21)。外表面(20)具有三个向外凸起(22)。虽然未显示立体图,但可想象视觉上面体具有三个延伸的向外凸起。这些向外凸起(22)自面体的一中心(未显示)朝各自的径向延伸。所述中心是指面体的最核心部分。这些向外凸起(22)之间具有曲面(23),且这些曲面往面体的核心凹入。向外凸起(22)的形状可由一圆形(24)所决定,因此向外凸起(22)也具有一曲率。所述曲率是由一圆形半径的倒数,即半径越小的圆形曲率越大。本实施例的三个向外凸起(22)具有大致上相同的曲率。同样地,这些曲面(23)也具有大致上相同的曲率。面体的最大宽度可由两个向外凸起(22)的边界决定。此外,这些向外凸起(22)的最顶端可构成一三角形,因此该实施例的面体剖面视觉上也可视为三角形面体。

76.据此,这些向外凸起(22)增加了面体整体的径向结构,相对增加咀嚼力道的抵抗,但向外凸起(22)的部分是柔软的结构,因此构成软和硬的结合。

77.图3显示本实用新型面体的第二实施例剖面图,包含一外表面(30)及一剖面(31)。外表面(30)具有三个向外凸起,分别是一第一向外凸起(32)和两个第二向外凸起(33),且从面体的一中心朝各自的径向方向延伸。该两个第二向外凸起(33)又以第一向外凸起(32)而对称分布。虽然未显示立体图,但应可识别这些延伸的向外凸起,尤其第一向外凸起(32)的形状明显不同于另两个第二向外凸起(33)。

78.第一和第二向外凸起(32、33)具有不同的弧度。如图所示,第一向外凸起具有一第一曲率(其可由一个相当大的圆形定义),第二向外凸起(33)分别具有大致上相同的一第二曲率(其可由一个相对小的圆形定义),故第一曲率小于第二曲率。

79.如图所示,第一向外凸起(32)和第二向外凸起(33)之间具有凹凸曲面。在本实施例中,第一向外凸起(32)和任一第二向外凸起(33)的曲面由三个曲率定义,其中一最小曲率定义连接第二向外凸起(33)的一第一曲面(34),一次较大曲率定义连接第一向外凸起(33)的一第二曲面(35),一最大曲率定义位于第一曲面(34)和第二曲面(35)之间的第三曲

面(36)。第一和第二曲面(34、35)基本上是凸面,第三曲面(36)则是凹面。当第三曲面(36)的曲率相对大时,第三曲面(36)可视为面体外表面(30)上的一沟槽。沟槽可作为面体被压缩时的缓冲结构,也可增加液体(如汤汁、酱汁)的夹带能力。第二向外凸起(33)之间有具有一曲面,其可为凹面或凸面。

80.又如图所示,第一向外凸起(32)具有一第一宽度(37),其可由两侧第二曲面(35)的顶点距离所决定。两个第二向外凸起(33)的边界也定义面体的一第二宽度(38),第一宽度(37)小于第二宽度(38)。

81.又如图所示,第一向外凸起(32)自面体的一中心延伸一第一径向距离,各第二向外凸起(33)自面体的中心延伸一第二径向距离,且第一径向距离小于第二径向距离。因此,视觉上第一向外凸起(32)比起第二向外凸起(33)较为扁平,但视觉上应可识别面体的三个向外凸起。第一向外凸起(32)和这些第二向外凸起(33)各有一顶点,三个顶点也可构成一等腰三角形。虽然未显示,应可想象所述中心为面体的最核心位置,也可为煮面时最慢熟的部位。因此,面体的剖面形状视觉上可类似一扁平的梯形。

82.图4显示本实用新型面体的第三实施例剖面图,包含一外表面(40)及一剖面(41)。外表面(40)具有三个向外凸起,分别是一第一向外凸起(42)和两个第二向外凸起(43),且从面体的一中心朝各自的径向方向延伸。该两个第二向外凸起(43)又以第一向外凸起(42)而对称分布。

83.第一和第二向外凸起(42、43)具有不同的弧度。如图所示,第一向外凸起(42)具有由一圆形(44)定义的一第一曲率,第二向外凸起(43)分别具有大致上相同的且由一圆形(45)定义的一第二曲率。根据圆形(44和45)的大小,第一曲率大于第二曲率(不同于前述图4)。

84.两个第二向外凸起(43)之间具有一曲面(46)或可为一沟槽,其取决于两个向外凸起(43)的靠近程度。前述曲面(46)为一凹面。任一个第二向外凸起(43)与第一向外凸起(42)之间也具有一曲面(47),尤其前述曲面(47)为一凸面。据此,图4实施例的面体剖面具有类似心形的构形。

85.图5显示本实用新型面体的第四实施例剖面图,包含一外表面(50)及一剖面(51)。外表面(50)具有两个向外凸起(52),分别朝不同的方向延伸。这两个向外凸起(52)分别具有由大小相近的圆形(53)所定义的一曲率。且这两个向外凸起(52)彼此横向偏移一距离(d)。所述横向偏移是指两个向外凸起(52)的两个平行切线之间的距离,由此造成视觉上的不对称或所谓的一种旋转对称。所述旋转对称是指将一个对象根据一轴旋转一角度所得到的另一个对象的关联性。

86.这两个向外凸起(52)之间的剖面(51)是沿着一曲线(54)延伸,尤其所述曲线是s形曲线。这两个向外凸起(52)之间具有至少一曲面,其是由一第一曲率(55)和一第二曲率(56)所构成(如图中的左边曲面),其中第一曲率(55)显著地小于第二曲率(56),且第一曲率(55)在剖面(51)的一第一延伸长度大于第二曲率(56)的在剖面(51)的一第二延伸长度,由此视觉上形成类似s构形的面条剖面。

87.图6还显示本实用新型面体的其他实施例,其具有一外表面及一剖面。此面体根据一中线(如图示虚线)大致上可分为一上半部(61)和一下半部(62)。上下半部(61、62)为所述旋转对称形状。上半部(61)的外表面具有相互衔接的一凸侧(63)、一末端(64)和一凹侧

(65)。相似地,下半部(62)的外表面也具有相互衔接的一凸侧(66)、一末端(67)和一凹侧(68)。

88.如图所示,上半部(61)的凸侧(63)和下半部(62)的凹侧(68)位于同侧,上半部(61)的凹侧(65)和下半部(62)的凸侧(66)位于同侧。凸侧(63)和凹侧(68)连续连接,凹侧(65)和凸侧(66)亦同。图中凸侧(63、66)具有一第一曲率,凹侧(65、68)具有一第二曲率,且第一曲率小于第二曲率。面体于末端(64和67)之间以大致上以一致的宽度延伸,但在所述凸侧(63)和凹侧(65)之间或所述凸侧(66)和凹侧(68)之间具有较大的宽度。此外,末端(64和67)分别指向不同的方向。据此,图6的面体剖面呈现为一s形。

89.上述实施例描述的面体主要是针对未被水煮前所呈现的结构。应了解经水煮后的面体可能会因为吸水变形的特性而破坏上述某些特征。因此,适当的水煮以维持上述特征以体现所述咬感是重要的。尽管水煮时间会影响本实用新型面体的口感,但与一般圆形面体相比,本实用新型面体仍具备显著的优势。

90.以图2类似三角形的面体举例而言,无论是在水煮质量、质地特性和质地动态量测等实验例中,均与一般同等级的圆形面体有显著差异。在一实验例中,烹调损失可做为面条质量的关键指针,评估面体在加热过程中解离的程度,较低的烹调损失代表较佳的面条质量。一般来说,烹调损失在7.0至8.0%属于可接受范围。实验结果显示,巿售面条烹调损失为7.83

±

0.35,符合文献所述数值,而在挤出式面条中以本实用新型的三角形面体(如具有一最大宽度为5.3mm)的烹调损失最低,为3.38

±

0.20g/100g,其次为5mm圆形面体达3.62

±

0.19,3mm圆形面体的烹调损失最高,达4.04

±

0.10g/100g,且与本实用新型三角形面体及3mm圆形面体达显著性差异。本实用新型所制成的三角形面体烹调损失约为3.38至4.04%,明显低于可接受范围,表示面条水煮质量良好。本实用新型其他构形与一般圆形面体的比较实验例不在此逐一赘述,前述实验例仅为简单说例示,非用于限制本实用新型。

91.简单总结前述各实施例的特点:三角型构形于摄食进入口腔后,定有单边可置于臼齿区进行咀嚼细碎,其每次咀嚼咬合过程即可经由底边产生质地硬度应力感知,形成具咬感特性,且三角构形由于与面体中心直径减小,有助于缩短面体加热熟化的时间;福字形以三角形底边与两斜边构型予以变化,形成底边宽向上聚缩结构,以达成咀嚼过程齿区咬合面体形变,其底边于齿区形成硬度应力感知,具有咬感的感官特征;心形运用圆弧凹槽的构形缩短面条表面至中心热传距离,其沟槽可随直径进行不同比例调整内凹点至底部距离,使其沟槽具不同径高比,当直径大于4mm具备较高的咬劲;s形于口腔齿区咀嚼压缩时,弧形结构于应力形变时具缓冲特性,使其下压后回复应力显著,具显著弹性质地感知。

92.综上所述,本实用新型具有特定向外凸起和曲面组合的面体除了面体本身结构具有新颖特征外,其所提供的咬感可不同于传统面条,从而体现面的附加价值。

93.虽然为了清楚了解已经用某些细节来描述前述本实用新型,本领域普通技术人员将了解在申请专利范围内可实施特定变更与修改。因此,以上实施例仅用于说明,并不设限,并且本实用新型并不受限于此处说明的细节,但是可在附加的申请专利范围的领域及等同者下进行修改。