1.本实用新型涉及亚麻籽加工领域,尤其涉及一种亚麻籽连续高效熟制脱毒生产线。

背景技术:

2.生氰糖苷(cyanogenetic glycoside)亦称氰苷、氰醇苷,是一类α-羟腈或称氰醇的糖苷。由生氰糖苷能够产生氢氰酸(hcn),但是在正常情况下植物中极少存在游离的氢氰酸,只有在植物细胞遭受破坏时,生氰糖苷才会在有关酶的作用下产生氢氰酸。亚麻籽中的总生氰糖苷含量高达365~550mg/100g,氢氰酸对神经系统、内分泌系统、心血管系统有危害。因此,如何有效脱除亚麻籽中的总生氰糖苷涉及到食品安全,有必要进行深入研究。传统的脱毒方法主要有水煮法、蒸煮法、辐照法、微波烘焙法等。然而,目前的脱毒设备在对亚麻籽进行处理时,仍然让亚麻籽中蛋白质、氨基酸和其它营养成分的损失较多,此外又无法实现连续化生产,生产效率低。

技术实现要素:

3.本实用新型的目的是提供一种亚麻籽连续高效熟制脱毒生产线,能够连续生产出氢氰酸含量低和含水量低的熟制亚麻籽,对亚麻籽润透均匀,而且能实现连续生产,效率高。

4.为实现上述目的,本实用新型提供一种亚麻籽连续高效熟制脱毒生产线,包括第一输送带,第一输送带的进料端设有进料斗,第一输送带上沿输送方向依次设有润透段、升温烘焙段和恒温烘焙段;第一输送带的出料端沿输送方向设有风冷装置。

5.作为本实用新型的进一步改进,所述润透段包括第一隧道主体,所述第一输送带穿过第一隧道主体;第一隧道主体内设有若干水雾喷嘴;第一隧道主体上设有第一仓门。

6.作为本实用新型的更进一步改进,所述升温烘焙段包括第二隧道主体,所述第一输送带穿过第二隧道主体,第二隧道主体内设有第一微波加热装置;第二隧道主体上设有第二仓门。

7.作为本实用新型的更进一步改进,所述恒温烘焙段包括第三隧道主体,所述第一输送带穿过第三隧道主体,第三隧道主体内设有第二微波加热装置;第三隧道主体上设有第三仓门。

8.作为本实用新型的更进一步改进,所述润透段的第一隧道主体上连接有排热管道,升温烘焙段的第二隧道主体和恒温烘焙段的第三隧道主体上均连接有排湿管道。

9.作为本实用新型的更进一步改进,所述风冷装置包括敞开式的框架主体,框架主体上连接有由上往下依次排列的至少两排第二输送带;上下相邻的第二输送带中,位于上层的第二输送带输出端与下层第二输送带输入端相对应;最上层第二输送带的输入端为风冷装置的输入端。

10.作为本实用新型的更进一步改进,所述第一输送带的出料端一侧设有下料斗,下

料斗的输出端通过输送通道结构与所述风冷装置的输入端连通。

11.作为本实用新型的更进一步改进,所述输送通道结构包括上下布置的管道,管道顶部一侧与下料斗的输出端连通,另一端连接有离心风机;管道内由上至下设有至少两个倾斜布置的挡料板;管道底部设有可开启关闭的挡料插板。

12.作为本实用新型的更进一步改进,所述管道的中部一侧设有布袋选料风机安装接口;管道的中部还连接有振动器。

13.有益效果

14.与现有技术相比,本实用新型的亚麻籽连续高效熟制脱毒生产线的优点为:

15.1、通过进料斗将亚麻籽均匀铺设在第一输送带上后,利用输送带将亚麻籽依次输送至润透段、升温烘焙段和恒温烘焙段。在润透段中,生氰糖苷溶出。然后通过在升温烘焙段中持续升高的温度,胶体中高分子化合物的糖苷键、肽键会因水解而断裂,胶体平均分子量降低,胶体粘度发生不可逆的下降;另一方面,加热作用还会加剧高分子的氧化降解。因此通过加热尤其是长时间高温加热,可使亚麻胶中的高分子多糖发生降解,生成小分子多糖化合物,从而导致粘度降低。

16.2、输送通道结构中,通过布袋选料风机安装接口可连接布袋和选料风机,利用选料风机产生的负压可将颗粒较小的亚麻籽或较轻的杂质吸入布袋,提高产品整体质量。而振动器可将附着在管道和挡料板上的物料震落,避免物料损失。

17.3、第一输送带上密布透气孔,孔径为0.5-1.5mm,孔间距为5-10mm,便于水雾润透亚麻籽。

18.通过以下的描述并结合附图,本实用新型将变得更加清晰,这些附图用于解释本实用新型的实施例。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

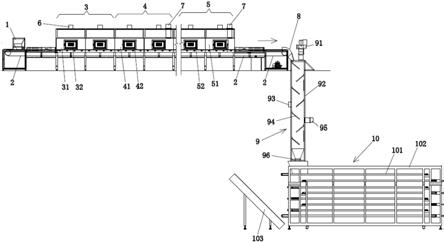

20.图1为亚麻籽连续高效熟制脱毒生产线的示意图;

21.图2为润透段的内部结构图。

具体实施方式

22.现在参考附图描述本实用新型的实施例。

23.实施例

24.本实用新型的具体实施方式如图1至图2所示,一种亚麻籽连续高效熟制脱毒生产线,包括第一输送带2,第一输送带2的进料端设有进料斗1,第一输送带2上沿输送方向依次设有润透段3、升温烘焙段4和恒温烘焙段5。第一输送带2的出料端沿输送方向设有风冷装置10。进料斗1的下端开口宽度与第一输送带2的宽度相适配,让亚麻籽尽可能在第一输送带2上分布均匀。进料斗1的下端开口与输送带2之间留有间隙。

25.润透段3包括第一隧道主体31,第一输送带2穿过第一隧道主体31。第一隧道主体

31内设有若干水雾喷嘴33。第一隧道主体31侧壁上设有第一仓门32。第一隧道主体31内还设有若干翻耙34,翻耙34与电机驱动连接。

26.升温烘焙段4包括第二隧道主体41,第一输送带2穿过第二隧道主体41,第二隧道主体41内设有第一微波加热装置。第二隧道主体41侧壁上设有第二仓门42。

27.恒温烘焙段5包括第三隧道主体51,第一输送带2穿过第三隧道主体51,第三隧道主体51内设有第二微波加热装置。第三隧道主体51侧壁上设有第三仓门52。

28.润透段3的第一隧道主体31上连接有排热管道6,升温烘焙段4的第二隧道主体41和恒温烘焙段5的第三隧道主体51上均连接有排湿管道7。

29.第一输送带2的出料端一侧设有下料斗8,下料斗8的输出端通过输送通道结构9与风冷装置10的输入端连通。

30.输送通道结构9包括上下布置的管道92,管道92顶部一侧与下料斗8的输出端连通,另一端连接有离心风机91。管道92内由上至下设有多个倾斜布置的挡料板94,减缓亚麻籽在管道92内的下落速度。管道92底部设有可开启关闭的挡料插板96,挡料插板96与电机连接。管道92的中部一侧设有布袋选料风机安装接口95。管道92的中部还连接有振动器93。当挡料插板96开启,亚麻籽从管道92下端掉落在风冷装置10的第二输送带101上。

31.风冷装置10包括敞开式的框架主体102,框架主体102上连接有由上往下依次排列的至少两排第二输送带101。上下相邻的第二输送带101中,位于上层的第二输送带101输出端与下层第二输送带101输入端相对应。最上层第二输送带101的输入端为风冷装置10的输入端。敞开式的框架主体102不影响通风,利于空气流动。最下层第二输送带101的输出端一侧设有提升输送带103,让亚麻籽能进入下一工序。

32.该亚麻籽连续高效熟制脱毒生产线可采用真空方式将亚麻籽物料输送至进料斗1,实现人无接触自动上料。通过进料斗1将精选后颗粒饱满的亚麻籽均匀平铺在第一输送带2上。第一输送带2上密布透气孔,孔径为0.5-1.5mm,孔间距为5-10mm,便于水雾润透亚麻籽。将水雾化,在翻耙34的辅助下,通过水雾喷嘴33将水雾均匀喷在亚麻籽表面,使生氰糖苷溶出。然后亚麻籽依次进入升温烘焙段4和恒温烘焙段5,使亚麻胶中的高分子多糖发生降解,生成小分子多糖化合物,从而导致粘度降低。在此微波烘焙过程中微波功率根据设定温度、腔体内亚麻籽实测温度实现自动控制。微波烘焙完成后即进入降温段,通过风冷装置10降温。本工艺操作简单,得到的亚麻籽氢氰酸含量低和含水量低,适合大规模连续化的生产。

33.以上结合最佳实施例对本实用新型进行了描述,但本实用新型并不局限于以上揭示的实施例,而应当涵盖各种根据本实用新型的本质进行的修改、等效组合。