一种重整氢分离方法及系统

1.技术领域

2.本发明属于石油化工或天然气化工领域,具体涉及一种重整氢分离方法及系统,提高氢气的回收率,简化换热流程,降低装置能耗。

背景技术:

3.催化重整是石油炼制主要过程之一,其主要产品为富含芳烃的重整汽油和重整氢。重整汽油主要用作高辛烷值汽油调和组分或生产苯、甲苯、二甲苯等芳烃产品;重整氢是炼厂各类加氢装置的主要氢源,且价格低廉。近十年来,为满足下游装置对芳烃原料和氢气的巨大需求,提高装置经济效益,新建催化重整装置套数和单系列加工规模均逐年大幅增加,并且这些装置几乎都选择了液收率更高、氢产率更高、芳烃产率更高和连续运行周期更长的连续重整工艺技术。另外,随着国内乙烯装置套数和生产规模的逐年增加,重整液化气组分和c5馏分大多送往乙烯装置作原料,提高重整液化气的收率是有益的。

4.连续重整装置反应产物分离器操作压力通常为0.24~0.25mpa(g),操作温度40℃,该分离条件下产品液收低、重整氢回收率和纯度低。其后续分离工艺流程通常采用再接触工艺,即反应产物分离器的重整氢和液相分别通过压缩机和泵升压、分段冷却分液、制冷后进入再接触罐,在较高压力和≯40℃的温度下重新气液平衡,富氢气中的轻烃溶解到油相中,提高装置产品液收的同时,重整氢的回收率和纯度亦得到提高。目前,普遍采用的再接触工艺是根据重整产氢出装置压力需要,重整氢经过两段或三段压缩(级间分别设置冷却分液设施)后与反应产物分离器底油相混合、冷却、深冷进入再接触罐提纯氢气,提高液;再接触罐底液相逆流返回一段再接触罐,进一步吸收轻烃后送脱戊烷塔(或稳定塔)分馏;脱戊烷塔回流罐含氢燃料气返回重整氢增压机(一段)入口,提高液化气回收率。

5.如公开号为cn108865251a的中国专利公开了一种降低催化重整装置能耗的再接触工艺,其是通过在第一气液分离罐罐底设置两台泵,升压后分别进入再接触系统和重整油分馏系统,因此可灵活调节两股液相比例,优化再接触效果,减少能量消耗;采用吸收塔进行再接触,减少再接触油相流量,有效改善再接触效果,降低能耗;同时采用吸收塔底液相对气液分离物料进行冷却降温、气液分离罐底液相直接进入重整油分馏系统等措施,减少液化气及以上烃类组分在再接触系统内的累积和循环,减少压缩机的负荷,降低装置能耗。该再接触工艺,重整氢经过两段或三段压缩(级间分别设置冷却分离设施)后与反应产物分离器底部分油相混合、冷却、深冷进入吸收塔提纯氢气,提高液收,吸收温度为0℃,但缺点是:再接触罐0℃运行,吸附塔顶和塔底物料冷量均需要回收,设置再接触冷油与重整氢增压机一段出口(或入口)换热,并设置再接触冷氢与吸附塔进料换热,换热流程复杂;增加冷量换热回收的同时导致重整氢增压机级间压降增加,相应公用工程消耗增加,其能耗较对比工艺仅减少151kg标油/h,节能效果不明显。

技术实现要素:

6.本发明的目的在于提供一种重整氢分离方法及系统,以提升重整氢纯度,提高液收率,并进一步降低装置能耗。

7.本发明提供一种重整氢分离方法,其特征在于包括下述步骤:1)来自重整反应系统的反应产物进入反应产物分离器进行气液分离,分离出的气相经升压后,一部分返回重整反应系统循环使用,优选35~50重量%,以通过重整循环氢压缩机的物流总量计算,另一部分与含氢燃料气混合,经冷凝冷却后进入重整氢增压机入口分液罐分离,反应产物分离器分离出的液相经升压,再经重整氢换热器降温后,分两股送一段再接触塔上部和二段再接触塔上部;2)重整氢增压机入口分液罐分离出的气相由顶部出来后经重整氢增压机一段压缩,之后进入一段再接触空冷器冷却至40~43℃后,进入一段再接触塔下部;重整氢增压机入口分液罐分离出的液相由底部送回反应产物分离器,或者与重整反应系统的反应产物混合后进入反应产物分离器;3)步骤1)一段再接触塔塔顶出来的重整氢进入重整氢增压机二段升压,然后经二段再接触空冷器冷却后进入二段再接触塔下部,一段再接触塔的塔底液相抽出;步骤1)二段再接触塔塔顶出来的重整氢送重整氢制冷换热器换热冷却,之后进入重整氢分液罐,二段再接触塔的塔底液相抽出;4)重整氢分液罐分离出的液相由罐底抽出,重整氢分液罐分离出的气相由罐顶出来后经重整氢换热器换热,之后进入重整氢脱氯罐脱氯后送出装置。

8.本发明一种重整氢分离方法,进一步技术特征在于:所述一段再接触塔的塔底液相、二段再接触塔的塔底液相和重整氢分液罐分离出的液相通常可送至脱戊烷塔或稳定塔。

9.本发明一种重整氢分离方法,进一步技术特征在于:所述反应产物分离器底液相经泵升压降温后按比例分两股,比例为1:7到1:9。

10.本发明一种重整氢分离方法,进一步技术特征在于:所述步骤4)重整氢脱氯罐脱氯后的重整氢压力为2.0~2.6mpa。

11.本发明一种重整氢分离方法,进一步技术特征在于:所述步骤3)二段再接触塔塔顶出来的重整氢送重整氢制冷换热器换热冷却到0~10℃,之后进入重整氢分液罐。

12.本发明一种重整氢分离方法,进一步技术特征在于:所述步骤3)二段再接触塔塔顶出来的重整氢送重整氢制冷换热器换热冷却到2~8℃,之后进入重整氢分液罐。

13.本发明一种重整氢分离方法,进一步技术特征在于:所述步骤1)反应产物分离器分离出的液相经升压,再经重整氢换热器降温到20~30℃,优选22~27℃后,分两股送一段再接触塔上部和二段再接触塔上部。

14.本发明一种重整氢分离方法,进一步技术特征在于:所述一段再接触塔和二段再接触塔均采用板式塔或填料塔,采用板式塔时塔板数5~15块。优选采用浮阀塔盘,塔板数为8~12块。

15.本发明还提供一种重整氢分离系统,可用于上述重整氢分离方法。

16.本发明提供的一种重整氢分离系统,包括反应产物分离器、重整氢增压机入口分液罐、一段再接触塔、二段再接触塔、重整氢分液罐和重整氢脱氯罐,反应产物分离器设有

来自重整反应系统的产物进口,反应产物分离器顶部出口连接重整循环氢压缩机,重整循环氢压缩机出口分别与重整反应系统顶部进口和重整氢增压机入口分液罐连接,反应产物分离器底部出口通过重整氢换热器分别与一段再接触塔上部和二段再接触塔上部连接,重整氢增压机入口分液罐底部出口与反应产物分离器连接,重整氢增压机入口分液罐顶部出口依次通过重整氢增压机一段和一段再接触空冷器与一段再接触塔下部连接,一段再接触塔顶部出口依次通过重整氢增压机二段和二段再接触空冷器与二段再接触塔下部连接,二段再接触塔顶部出口与重整氢分液罐连接,重整氢分液罐顶部出口通过重整氢换热器与重整氢脱氯罐连接,一段再接触塔、二段再接触塔、重整氢分液罐和重整氢脱氯罐的底部均设有出口。

17.本发明所述一种重整氢分离系统,进一步技术特征在于:所述重整循环氢压缩机出口与重整氢增压机入口分液罐连接管线上设置有重整氢空冷器。

18.本发明所述一种重整氢分离系统,进一步技术特征在于:所述反应产物分离器底部出口与重整氢换热器连接管线上设置有反应产物分离器泵。

19.本发明所述一种重整氢分离系统,进一步技术特征在于:所述二段再接触塔顶部出口通过重整氢制冷换热器与重整氢分液罐连接,重整氢制冷换热器连接制冷机组。

20.本发明与现有技术相比具有以下有益效果:1)采用本发明方法及系统,两段再接触塔可根据重整反应产物组成的不同,适时调整一段和二段再接触比例,以实现最佳再接触提纯效果,在相同的外送氢压力和纯氢收率前提下,采用本发明产出的重整氢纯度较对比工艺增加0.5%以上;液化气产量较对比工艺增加10%以上。

21.2)采用本发明方法及系统,重整氢单独深冷提纯,换热流程简单,制冷机组制冷负荷低,能耗低;重整氢增压机二段出口压力低,压缩机组能耗低。在相同的外送氢压力和纯氢收率前提下,采用本发明重整氢增压机轴功率下降7%以上;制冷负荷降低60%以上。装置能耗合计可降低2kg标油/t重整进料以上,节能效果显著。

22.下面结合附图和具体实施方式对本发明作进一步的详细说明,但并不限制本发明的保护范围。

附图说明

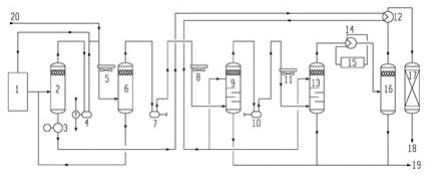

23.图1为本发明一种重整氢分离方法流程示意图。

24.图中所示附图标记为:1-重整反应系统,2-反应产物分离器,3-反应产物分离器泵,4-重整循环氢压缩机,5-重整氢空冷器,6-重整氢增压机入口分液罐,7-重整氢增压机一段,8-一段再接触空冷器,9-一段再接触塔,10-重整氢增压机二段,11-二段再接触空冷器,12-重整氢换热器,13-二段再接触塔,14-重整氢制冷换热器,15-制冷机组,16-重整氢分液罐,17-重整氢脱氯罐,18-重整氢,19-重整生成油,20-含氢燃料气。

具体实施方式

25.如图1所示,一种重整氢分离系统,该系统包括反应产物分离器2、重整氢增压机入口分液罐6、一段再接触塔9、二段再接触塔13、重整氢分液罐16和重整氢脱氯罐17,反应产

物分离器2上设置有来整反应系统1的产物进口,反应产物分离器2顶部出口连接重整循环氢压缩机4,重整循环氢压缩机4出口分别与重整反应系统1顶部进口和重整氢增压机入口分液罐6连接,反应产物分离器2底部出口通过重整氢换热器12分别与一段再接触塔9上部和二段再接触塔13上部连接,重整氢增压机入口分液罐6底部出口与反应产物分离器2进口连接,重整氢增压机入口分液罐6顶部出口依次通过重整氢增压机一段7和一段再接触空冷器8与一段再接触塔9下部连接,一段再接触塔9顶部出口依次通过重整氢增压机二段10和二段再接触空冷器11与二段再接触塔下部连接,二段再接触塔13顶部出口与重整氢分液罐16连接,重整氢分液罐16顶部出口通过重整氢换热器12与重整氢脱氯罐17连接,一段再接触塔9、二段再接触塔13、重整氢分液罐16和重整氢脱氯罐17的底部均设有出口。

26.本发明一种重整氢分离系统,所述重整循环氢压缩机4出口与重整氢增压机入口分液罐6连接管线上设置有重整氢空冷器5。

27.本发明一种重整氢分离系统,所述反应产物分离器2底部出口与重整氢换热器12连接管线上设置有反应产物分离器泵3。

28.本发明一种重整氢分离系统,所述二段再接触塔13顶部出口通过重整氢制冷换热器14与重整氢分液罐16连接,重整氢制冷换热器14连接制冷机组15。

29.根据图1的一种重整氢分离方法,其包括下述步骤:1)来自重整反应系统1的反应产物进入反应产物分离器2进行气液分离,分离出的气相经升压后,一部分返回重整反应系统1循环使用,另一部分与含氢燃料气20混合,经冷凝冷却后进入重整氢增压机入口分液罐6分离,反应产物分离器2分离出的液相经升压,再经重整氢换热器12降温后,分两股送一段再接触塔9上部和二段再接触塔13上部;2)重整氢增压机入口分液罐6分离出的气相由顶部出来后经重整氢增压机一段7压缩,之后进入一段再接触空冷器8冷却至40~43℃后,进入一段再接触塔9下部;重整氢增压机入口分液罐6分离出的液相由底部送回反应产物分离器2,或者与重整反应系统1的反应产物混合后进入反应产物分离器2;3)步骤1)一段再接触塔9塔顶出来的重整氢进入重整氢增压机二段10升压,然后经二段再接触空冷器11冷却后进入二段再接触塔13下部,一段再接触塔9的塔底液相抽出;步骤1)二段再接触塔13塔顶出来的重整氢送重整氢制冷换热器14换热冷却,之后进入重整氢分液罐16,二段再接触塔13的塔底液相抽出;4)重整氢分液罐16分离出的液相由罐底抽出,重整氢分液罐16分离出的气相由罐顶出来后经重整氢换热器12换热,之后进入重整氢脱氯罐17脱氯后送出装置。

30.所述一段再接触塔的塔底液相、二段再接触塔的塔底液相和重整氢分液罐分离出的液相通常可送至脱戊烷塔或稳定塔。

31.所述反应产物分离器底液相经泵升压降温后按比例分两股,比例为1:7到1:9,即进入一段再接触塔的物流与进入二段再接触塔的物流重量比例为1:7到1:9。

32.所述步骤4)重整氢脱氯罐脱氯后的重整氢压力为2.0~2.6mpa。

33.所述步骤3)二段再接触塔塔顶出来的重整氢送重整氢制冷换热器换热冷却到0~10℃,之后进入重整氢分液罐。

34.所述步骤3)二段再接触塔塔顶出来的重整氢送重整氢制冷换热器换热冷却到2~8℃,之后进入重整氢分液罐。

35.所述步骤1)反应产物分离器分离出的液相经升压,再经重整氢换热器降温到20~30℃,优选22~27℃后,分两股送一段再接触塔上部和二段再接触塔上部。

36.所述一段再接触塔和二段再接触塔均采用板式塔或填料塔,采用板式塔时塔板数5~15块。优选采用浮阀塔盘,塔板数为8~12块。

37.采用本发明方法及系统,两段再接触塔可根据重整反应产物组成的不同,适时调整一段和二段再接触比例,实现最佳再接触提纯效果,在相同的外送氢压力和纯氢收率前提下,采用本发明产出的重整氢纯度较对比工艺增加0.5%以上;液化气产量较对比工艺增加10%以上。

38.采用本发明方法及系统,重整氢单独深冷提纯,换热流程简单,制冷机组制冷负荷低,能耗低;重整氢增压机二段出口压力低,压缩机组能耗低。在相同的外送氢压力和纯氢收率前提下,采用本发明重整氢增压机轴功率下降7%以上;制冷负荷降低60%以上。装置能耗合计可降低2kg标油/t重整进料以上,节能效果显著。