1.本实用新型涉及石油化工技术领域,具体涉及一种组合式加氢反应器及反应器系统。

背景技术:

2.在加工油脂类原料过程中,需要配合使用上流式反应器和下流式固定床反应器,同时需要配合加氢精制和加氢裂化或加氢异构反应过程,下流式固定床反应器还需要设置不同催化剂类型的反应器,如果将这三个过程单独采用不同的装置进行处理的话,设备投资和能耗将变得很大。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种组合式加氢反应器及反应器系统。

4.本实用新型的目的通过下述技术方案实现:一种组合式加氢反应器,包括反应器壳体以及设置于反应器壳体内的上流式反应区和下流式反应区,下流式反应区设置于上流式反应区的上方,上流式反应区设置有液相收集杯和液相出口,下流式反应区包括精制反应床层和设置于精制反应床层上方的裂化反应床层,精制反应床层设置有产物出口,反应器壳体的底部设置有第一原料入口,反应器壳体的顶部设置有第二原料入口,反应器壳体的侧壁设置有多个冷却介质入口。

5.进一步的,所述上流式反应区为悬浮床、沸腾床或膨胀床。

6.进一步的,所述下流式反应区为固定床。

7.本实用新型的另一个目的通过下述技术方案实现:一种组合式加氢反应器系统,所述反应器系统包括原料输送单元、产品分离单元以及上述所述的组合式加氢反应器;

8.原料输送单元包括原料油输送管道和连接于原料油输送管道的催化剂输送管道;产品分离单元包括第一分离装置和第二分离装置;所述组合式加氢反应器还包括反应液相循环装置,反应液相循环装置的入口与所述液相出口连接;

9.原料油输送管道的出口与所述第一原料入口连接,反应液相循环装置的出口分别与原料油输送管道、第一分离装置的入口连接,第二分离装置的入口与所述产物出口连接,第一分离装置的顶部出口与所述第二原料入口连接。

10.进一步的,所述第一分离装置的底部出口与所述原料油输送管道连通。

11.进一步的,所述第二分离装置的顶部出口连接有循环氢压缩装置,循环氢压缩装置的出口分别与催化剂输送管道、加氢反应器的多个冷却介质入口连接。

12.本实用新型的有益效果在于:本实用新型的组合式加氢反应器和反应器系统通过采用上流式反应区和下流式反应区,下流式反应区包括精制反应床层和设置于精制反应床层上方的裂化反应床层,可以进行预加氢处理、深度加氢精制和加氢裂化或加氢异构过程,设备投资成本低,能耗低。

附图说明

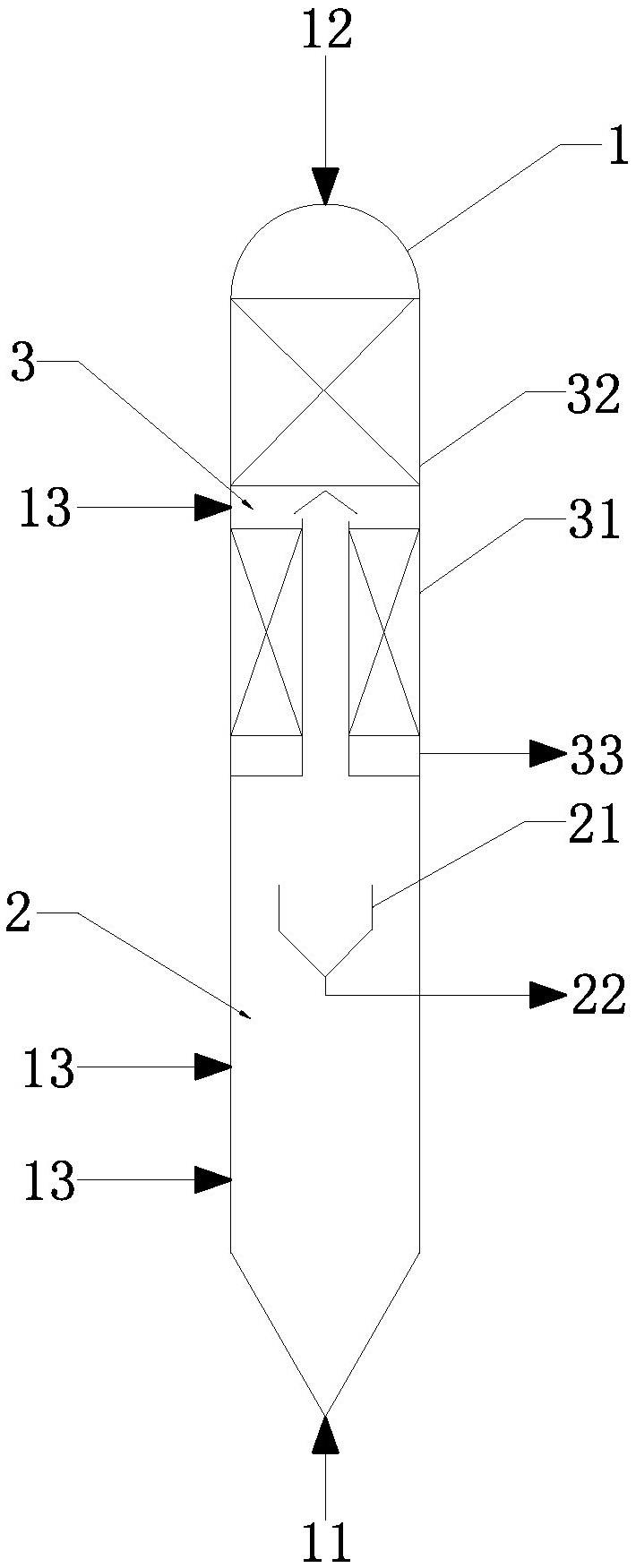

13.图1是本实用新型所述组合式加氢反应器的结构示意图。

14.图2是本实用新型所述反应器系统的结构示意图。

15.附图标记为:反应器壳体1、第一原料入口11、第二原料入口12、冷却介质入口13、上流式反应区2、液相收集杯21、液相出口22、下流式反应区3、精制反应床层31、裂化反应床层32、产物出口33、原料油输送管道41、催化剂输送管道42、第一分离装置5、第二分离装置6、反应液相循环装置7、循环氢压缩装置8。

具体实施方式

16.为了便于本领域技术人员的理解,下面结合实施例及附图1

‑

2对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

17.实施例1

18.见图1,一种组合式加氢反应器,包括反应器壳体1以及设置于反应器壳体1内的上流式反应区2和下流式反应区3,下流式反应区3设置于上流式反应区2的上方,上流式反应区2设置有液相收集杯21和液相出口22,下流式反应区3包括精制反应床层31和设置于精制反应床层31上方的裂化反应床层32,精制反应床层31设置有产物出口33,反应器壳体1的底部设置有第一原料入口11,反应器壳体1的顶部设置有第二原料入口12,反应器壳体1的侧壁设置有多个冷却介质入口13。第一原料入口11为原料油和氢气进料口,第二原料入口12为反应后轻质中间产物循环进料口。

19.本实施例中,所述上流式反应区2为悬浮床、沸腾床或膨胀床。

20.本实施例中,所述下流式反应区3为固定床。固定床催化剂采用加氢精制催化剂、加氢裂化催化剂、加氢异构催化剂中的一种或多种。

21.实施例2

22.见图2,一种组合式加氢反应器系统,所述反应器系统包括原料输送单元、产品分离单元以及上述所述的组合式加氢反应器;

23.原料输送单元包括原料油输送管道41和连接于原料油输送管道41的催化剂输送管道42;产品分离单元包括第一分离装置5和第二分离装置6;所述组合式加氢反应器还包括反应液相循环装置7,反应液相循环装置7的入口与所述液相出口22连接;

24.原料油输送管道41的出口与所述第一原料入口11连接,反应液相循环装置7的出口分别与原料油输送管道41、第一分离装置5的入口连接,第二分离装置6的入口与所述产物出口33连接,第一分离装置5的顶部出口与所述第二原料入口12连接。

25.本实施例中,所述第一分离装置5的底部出口与所述原料油输送管道41连通。

26.本实施例中,所述第二分离装置6的顶部出口连接有循环氢压缩装置8,循环氢压缩装置8的出口分别与催化剂输送管道42、加氢反应器的多个冷却介质入口13连接。

27.本实施例采用的第一分离装置5包括减压塔,第二分离装置6包括常压塔,分离效果好。

28.本实用新型的反应器系统使用时,原料油、催化剂和氢气混合后经第一原料入口11进入上流式反应区2进行预加氢反应,反应后的产物通过液相收集杯21进行气液分离,气相和裂化反应床层32的反应出口混合,液相经液相出口32送至第一分离装置5,第一分离装

置5对液相进行组分分离,分离为轻质中间产物和重质中间产物,重质中间产物一部分返回至原料输送单元,另一部分外甩出系统;轻质中间产物经第二原料入口12送至裂化反应床层32进行加氢裂化,裂化反应床层32的反应产物和上流式反应区2的气相产物混合后,送至精制反应床层31进行深度加氢精制。

29.精制反应床层31的反应产物经产物出口23进入到第二分离装置6进行分离,分离得到循环气体和反应产品(干气、轻油和柴油)。循环气体通过循环氢压缩装置8升压后送至上流式反应区2、精制反应床层31和裂化反应床层32。

30.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

技术特征:

1.一种组合式加氢反应器,其特征在于:包括反应器壳体以及设置于反应器壳体内的上流式反应区和下流式反应区,下流式反应区设置于上流式反应区的上方,上流式反应区设置有液相收集杯和液相出口,下流式反应区包括精制反应床层和设置于精制反应床层上方的裂化反应床层,精制反应床层设置有产物出口,反应器壳体的底部设置有第一原料入口,反应器壳体的顶部设置有第二原料入口,反应器壳体的侧壁设置有多个冷却介质入口。2.根据权利要求1所述的一种组合式加氢反应器,其特征在于:所述上流式反应区为悬浮床、沸腾床或膨胀床。3.根据权利要求1所述的一种组合式加氢反应器,其特征在于:所述下流式反应区为固定床。4.一种组合式加氢反应器系统,其特征在于:所述反应器系统包括原料输送单元、产品分离单元以及权利要求1

‑

3任一项所述的组合式加氢反应器;原料输送单元包括原料油输送管道和连接于原料油输送管道的催化剂输送管道;产品分离单元包括第一分离装置和第二分离装置;所述组合式加氢反应器还包括反应液相循环装置,反应液相循环装置的入口与所述液相出口连接;原料油输送管道的出口与所述第一原料入口连接,反应液相循环装置的出口分别与原料油输送管道、第一分离装置的入口连接,第二分离装置的入口与所述产物出口连接,第一分离装置的顶部出口与所述第二原料入口连接。5.根据权利要求4所述的一种组合式加氢反应器系统,其特征在于:所述第一分离装置的底部出口与所述原料油输送管道连通。6.根据权利要求4所述的一种组合式加氢反应器系统,其特征在于:所述第二分离装置的顶部出口连接有循环氢压缩装置,循环氢压缩装置的出口分别与催化剂输送管道、加氢反应器的多个冷却介质入口连接。

技术总结

本实用新型涉及石油化工技术领域,具体涉及一种组合式加氢反应器及反应器系统,包括反应器壳体以及设置于反应器壳体内的上流式反应区和下流式反应区,下流式反应区设置于上流式反应区的上方,上流式反应区设置有液相收集杯和液相出口,下流式反应区包括精制反应床层和设置于精制反应床层上方的裂化反应床层。本实用新型的组合式加氢反应器和反应器系统通过采用上流式反应区和下流式反应区,下流式反应区包括精制反应床层和设置于精制反应床层上方的裂化反应床层,可以进行预加氢处理、深度加氢精制和加氢裂化或加氢异构过程,设备投资成本低,能耗低。能耗低。能耗低。

技术研发人员:贺伟利 毕晟 任兴亮

受保护的技术使用者:海南贝朗生物科技有限公司

技术研发日:2020.11.10

技术公布日:2022/1/4