1.本发明涉及煤制焦工艺技术领域,尤其涉及工业化连续式煤微波制焦工艺及其系统。

背景技术:

2.中国能源的分布主要呈现“富煤、贫油、少气”的特点。作为储量最丰富的一次能源,煤炭资源在我国能源结构中占据举足轻重的地位。煤热解可以将煤碳有效地转化为甲烷、氢气、煤焦油和焦炭等产品,是实现煤分级转化高效利用的核心技术。但是常规煤热解工艺的加热方式一般为热传导、热对流或热辐射,这些热解方法存在如下问题:物料内外层升温存在温度梯度,反应不均匀;不能实现快速响应,具有热惯性;能量利用率低;产品附加值低等。常规热解的加热方式在一定程度上制约着煤热解技术的进一步发展和应用。

3.微波热解技术是近年来新兴的一种热加工技术,因其独特的加热方式和便于控制、选择性加热以及加热均匀等优点被研究者关注。煤微波热解是煤在电磁场中由介电损耗而引起的整体加热,生成焦炭或兰炭、煤焦油和煤气的煤热分解过程。与传统热解相比,煤微波热解具有热解时间短、煤焦油品质高、煤气中有价组分含量高等优点,是煤清洁分级利用的一个重要发展方向。

4.国内多家研究机构对煤微波热解工艺及相关设备等进行了大量研究。西安建筑科技大学在热解气氛的影响(申请号:201910568970.4)、产物分离(申请号:201810670517.x、201920991748.0、201910570224.9)、制焦方法(申请号:201210402212.3)及热解装置(申请号:201822017460.1)方面申请了专利。河南理工大学(申请号:201610539825.x、201210003971.2)提出了以甲烷与二氧化碳为反应气体提高煤热解焦油产率以及添加半焦提高热解速率的方法。南京三乐微波技术发展有限公司提出了微波多螺旋热解和微波链式回转设备以及利用微波炼焦的方法(申请号:201711290666.5、201721707600.7、201710570740.2、201720809393.x、201710542419.3)。北京神雾环境能源科技集团股份有限公司(申请号:201510246742.7、201721265865.6)提出一种旋转床催化热解方法和一种立式热解炉,以提高热解产物中液体产物收率,改善焦油品质,实现热解产物的分离,提高炼焦效益。以上这些专利主要还是在试验研发阶段,中石化抚顺石油化工研究院在小试的基础上建立了一套每小时处理50kg的煤微波热解中试装置,与常规热解相比,中试装置的煤焦油和干馏煤气收率更高,但将微波加热用于煤制焦,距离工业化生产还有一定的距离,从中试迈向工业化生产,还面临着微波热解设备的放大、连续化生产操作控制以及热解产物的分离等生产技术难题。

技术实现要素:

5.针对目前煤微波制焦过程中面临的微波热解设备的放大、连续化生产操作控制等生产技术难题,本发明提供的工业化连续式煤微波制焦工艺以及系统,实现了微波煤制焦的工业化生产,确保了微波加热的安全性,生产的产物的经济价值更高,提高了煤炭的有效

利用率,并且是一种清洁环保的循环经济型的新型煤化工技术。

6.具体地,本发明的第一方面提供了工业化连续式煤微波制焦工艺,所述工艺包括以下步骤:

7.(a)原料煤成型;

8.(b)成型的原料煤微波预热,以干燥脱水至含水量不大于2%;

9.(c)脱水的原料煤依次进入低温区和高温区进行微波热解,其中,所述低温区为300-600℃,所述高温区为600-1000℃;

10.(d)所述热解产生的红焦排出;

11.(e)所述热解与所述预热产生的气体进行冷凝分离。

12.在一些实施例中,步骤(a)中,所述原料煤为低阶煤。

13.进一步地,所述原料煤包括不粘煤、弱粘煤、长焰煤、褐煤低阶煤中的任一种或多种。

14.在一些实施例中,所述原料煤经粉碎后再进行成型。

15.作为优选,粉碎后的原料煤的粒径不大于1mm。

16.在一些实施例中,成型的原料煤的密度为1-1.2kg/m3。

17.进一步地,成型的原料煤的粒径为20-80mm。

18.进一步地,成型的原料煤堆积后进行预热和热解,成型的原料煤堆积的密度为0.65

±

0.1kg/m3。

19.在一些实施例中,步骤(b)中,所述预热的温度为300

±

10℃。

20.在一些实施例中,所述热解与所述预热产生的气体经冷凝、气液分离和加压后,得到焦油和富氢煤气。

21.在一些实施例中,步骤(d)中,排出的所述红焦通入惰性气体直接换热冷却。

22.进一步地,对所述红焦冷却的惰性气体换热后用于加热水以产生高压蒸汽,产生的高压蒸汽用于发电,产生的电量用于微波预热和/或微波热解,冷却的惰性气体再返回用于红焦冷却以循环利用。

23.在一些实施例中,步骤(c)中,所述热解的时间为2-4小时;

24.所述微波热解时,原料煤从低温到高温等速升高温度。

25.本发明的第二方面提供了实现上述工业化连续式煤微波制焦工艺的系统,包括连接的以下装置:

26.成型装置:用于将粉碎的原料煤成型;

27.微波脱水装置:用于将成型的原料煤脱水至含水量不大于2%;

28.微波热解装置:用于将脱水后的原料煤进行热解;

29.干熄焦装置:用于将微波热解装置热解产生的红焦冷却;

30.产物分离装置:用于将微波热解装置和微波脱水装置产生的气体进行冷凝分离。

31.在一些实施例中,所述干熄焦装置还连接锅炉、发电装置;

32.所述干熄焦装置采用惰性气体对所述红焦冷却;

33.换热后的惰性气体为所述锅炉提供热量,为所述锅炉提供热量后的惰性气体重新供给所述干熄焦装置;

34.所述锅炉产生的蒸汽提供给发电装置;

35.所述发电装置提供的电量提供给所述微波脱水装置和/或所述微波热解装置。

36.在一些实施例中,所述产物分离装置包括冷凝装置、气液分离器、加压装置。

37.本发明与现有技术相比所具有的有益效果:

38.(1)本发明提供的制焦工艺采用微波加热的方式,因煤的介电常数随着温度变化而变化,对微波的吸收能力也随着变化,因此,微波热解炉采用分区设计,分低温区(300-600℃)和高温区(600-1000℃),避免了工业化生产过程中因温度升高物料吸收微波急剧升温而导致的热失控,以确保微波加热的装置运行的安全性。

39.(2)本发明在对原料煤处理前进行了成型,既便捷于后续处理,又有效防止了在处理过程中产生的粉煤而导致的环境污染。

40.(3)本发明以微波源为煤的脱水和热解提供能源,得到的微波炼焦煤气富含氢气,将富氢煤气纯化后用作下游化工原料;而非传统炼焦过程中焦炉煤气发电,降低了炼焦工业的硫、氮以及二氧化碳排放,同时实现了制焦工艺过程中能量流、物料流最优化,极大地提高煤炭的有效利用率。

41.(4)本发明通过采用微波加热的方式进行煤的热解,将微波加热用于年处理量为万吨级的煤热解工艺中,充分利用惰性气体作为循环介质,将热解产生的红焦的热量用于干熄焦的废热锅炉中产生高压蒸汽用作发电,供给微波热解炉用电,提高了整个工艺的热能利用效率。

42.(5)本发明提供的微波制焦工艺产生的焦炭可以满足国家一级焦炭要求,且与传统炼焦工艺相比,所产生的煤气中富含高附加价h2、co,特别是h2产量可提高15%-20%,经济价值更高。

43.(6)以10万t/a煤制焦为例计算,本发明提供的制焦工艺得到副产炼焦煤气3010万nm3/a,可以用于产生甲醇1.4万t/a,可产lng 0.43万t/a,提高了煤炭的有效利用率。

附图说明

44.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

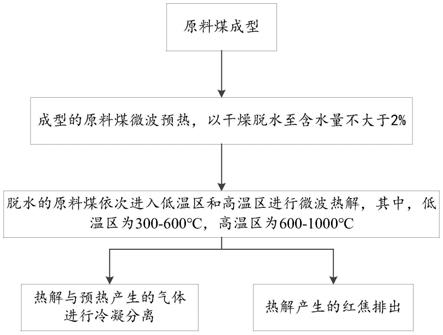

45.图1示出了本发明实施例提供的工业化连续式煤微波制焦工艺的流程图;

46.图2示出了本发明实施例提供的实现工业化连续式煤微波制焦工艺的系统的流程图;

47.图3示出了本发明实施例提供的实现工业化连续式煤微波制焦工艺的系统的流程图。

具体实施方式

48.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

49.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不限于下面公开的具体实施例的限制。

50.针对目前煤微波制焦过程中面临的微波热解生产的放大、连续化生产操作控制等生产技术难题,本发明提出的一种年万吨级连续式的煤微波制焦工艺,采用微波裂解替代传统炼焦,根据微波炼焦煤气富氢的特点,将富氢煤气纯化后用作下游化工原料,而非传统炼焦过程中焦炉煤气发电,降低了炼焦工业的硫、氮以及二氧化碳排放,同时实现了制焦工艺过程中能量流、物料流最优化,极大地提高煤炭的有效利用率。另外,充分利用干熄焦过程的余热余能发电为炼焦提供能量供应;技术细节方面将高温微波热解过程进行分区设计,以更好地满足工业化连续生产需要,实现工艺系统最大化的产出、最低能耗和系统最高的能源转化效率,形成循环经济的微波煤化工新技术。

51.具体地,如图1所示,本发明提供了工业化连续式煤微波制焦工艺,所述工艺包括以下步骤:

52.(a)原料煤成型;

53.(b)成型的原料煤微波预热,以干燥脱水至含水量不大于2%;

54.(c)脱水的原料煤依次进入低温区和高温区进行微波热解,其中,所述低温区为300-600℃,所述高温区为600-1000℃;

55.(d)所述热解产生的红焦排出;

56.(e)所述热解与所述预热产生的气体进行冷凝分离。

57.本发明实施例提供的工业化连续式煤微波制焦工艺,原料煤成型减少了原料煤在预热或热解过程中产生的粉尘,避免了后续产物的分离困难;热解过程进行了分区,微波中低温、高温分段热解生成红焦,避免了工业化生产过程中因温度升高物料吸收微波急剧升温而导致的热失控,以确保微波加热的装置运行的安全性;气相产物经降温分离后得到轻质焦油和富氢煤气用于下游化工产业。整个工艺过程安全实现了微波炼焦的工业化连续生产,有效实现了能源的转化,极大地提高煤炭的有效利用率。

58.在一些实施例中,在步骤(a)中,所述原料煤为低阶煤。

59.在一些实施例中,所述原料煤包括但不限于不粘煤、弱粘煤、长焰煤、褐煤低阶煤中的任一种或多种。

60.进一步地,所述原料煤经粉碎后再进行成型。

61.作为优选,粉碎后的原料煤的粒径不大于1mm。

62.在一些实施例中,成型的原料煤的密度为1-1.2kg/m3。

63.进一步地,成型的原料煤的粒径为20-80mm。

64.如在实际操作中,原料煤先进行粉碎,然后进行成型。一般采用冷压成型。

65.成型的原料煤可根据实际要求或情况制成不同的形状,如常见的方形、椭圆形或扁圆形等。也即在不同的实施例中,成型的原料煤可以设置为方形、椭圆形、扁圆形及其类似形状等。

66.如在不同的实施例中,方形可以为正方体或长方体,各边长的长度在20-80mm,如在具体的实施例中,各边长的长度可以为20mm

×

60mm

×

80mm、20mm

×

40mm

×

60mm、20mm

×

40mm

×

40mm、30mm

×

50mm

×

60mm、40mm

×

40mm

×

40mm、40mm

×

60mm

×

60mm、20mm

×

20mm

×

50mm等等。

67.如在不同的实施例中,成型的原料煤的形状为椭圆形或扁圆形。若成型的原料煤的形状为椭圆形,其长径一般在50-80mm,如在具体的实施例中,长径可以为50mm、60mm、

70mm、80mm等等;短径一般在20-50mm,如在具体的实施例中,短径可以为20mm、25mm、30mm、40mm、50mm等等。若成型的原料煤的形状为扁圆形,其大小参照椭圆形设置即可。

68.成型后的原料煤通过输送装置如皮带连续输送至预热装置,如本发明中采用微波刮板式回转炉,进行干燥脱水。

69.进一步地,成型的原料煤堆积后进行预热和热解,成型的原料煤堆积的密度为0.65

±

0.1kg/m3。以一定的成型原料煤堆积密度进行预热和热解,提高微波能源的利用率。

70.在一些实施例中,步骤(b)中,所述预热的温度为300

±

10℃。

71.采用微波对原料成型煤进行加热,既提高了加热效率,又防止了煤粉等污染物产生。

72.如微波刮板式回转炉包括炉体、皮带轮、自动进料阀门、微波源及控制系统、出气口、刮板及自动出料阀门,在皮带输送料方向炉体上布置有多个微波源和刮板,微波源对皮带上输送的物料进行加热,并通过刮板在皮带轮带动下通过自动出料阀门排出炉体,炉体上的出气口用于排出物料预热产生的水蒸气。

73.根据原料煤的不同,有不同的预热时间,干燥脱水后物料含水量控制在≤2%。

74.经干燥脱水后的物料通过给料机连续送入微波热解炉给料区,依次进入低温区(300-600℃)、高温区(600-1000℃)进行微波热解,热解后生成的红焦通过螺旋出料机连续排出炉体,热解生成的热解气送入产物冷凝分离工序。

75.微波热解炉又称微波转底炉,其炉体设计四个工作区,自上而下依次为装料区、低温区(300-600℃)、高温区(600-1000℃)和出料区。微波转底炉炉体外部设有微波微波源及控制系统,内部设有微波专用耐火炉膛,微波热解炉炉体上方设有排气口,用于排出热解产生的高温热解气气体,微波专用耐火炉膛底部设有微波专用耐火炉底,微波专用耐火炉底置于可转动炉底上,微波专用耐火炉底上有出料盘,热解后的产生的红焦通过螺旋出料机连续排出炉体。

76.煤热解是煤转化的关键步骤,是实现煤的产物的定向转化过程。本发明采用微波作为热解的热源,相对于传统的燃烧热解工艺,有效防止了有害气体so2、h2s、vocs等以及细小煤渣的产生,并且提高了产物的品质。

77.在一些实施例中,步骤(c)中,所述热解的时间为2-4小时;

78.所述微波热解时,原料煤从低温到高温等速升高温度。

79.即原料煤在低温区和高温区分别以相同的速率升高温度,至热解完成。

80.其中,物料的运载量根据微波的功率可进行调整;热解的时间根据产物的情况来选择。

81.通过从低温到高温的逐步热解,既节约了能源,又实现了连续化自动生产的目的,还有效保证了生产的安全性。

82.在一些实施例中,步骤(d)中,排出的所述红焦通入惰性气体直接换热冷却。

83.进一步地,对所述红焦冷却的惰性气体换热后用于加热水以产生高压蒸汽,产生的高压蒸汽用于发电,产生的电量用于微波预热和/或微波热解,冷却的惰性气体再返回用于红焦冷却以循环利用。

84.本发明通过采用微波加热的方式进行煤的热解,将微波加热用于万吨级的煤热解工艺中,充分利用惰性气体作为循环介质,将热解产生的红焦的热量用于干熄焦的废热锅

炉中产生高压蒸汽用作发电,供给微波热解炉用电,提高了整个工艺的热能利用效率。

85.具体地,从微波热解炉排出的红焦装入干熄焦装置,通入惰性气体直接换热冷却红焦,得到的焦经筛选后可直接外售。换热后的惰性气体通入干熄焦的废热锅炉,产生高压蒸汽,产生的高压蒸汽用于发电,所产生的电供给微波设备,冷却后的惰性气体再返回干熄焦装置循环回用。

86.收集预热和热解过程产生的气体,然后进行分离。预热和热解过程产生的气体,可以分别进行处理,也可以合并后处理。

87.在一些实施例中,所述热解与所述预热产生的气体经冷凝、气液分离和加压后,得到焦油和富氢煤气。

88.产物冷凝分离工序包括冷凝、气液分离、鼓风加压过程,冷凝是将产生高温热解气用压力为约0.3mpa、温度为约78℃的循环氨水喷洒冷却至80℃,气液分离是通过气液分离器分离出煤气与焦油氨水,鼓风加压是用鼓风机将分离出的冷却煤气进行加压。富氢煤气主要为h2、co、ch4,其中h2含量在50%以上,可用于其它化工合成过程中。

89.本发明以温度分区控制的微波转底炉为核心的微波连续制焦工艺,包括了成型后原料煤经微波干燥脱水,微波中低温、高温分段热解生成红焦,气相产物经降温分离后得到轻质焦油和富氢煤气用于下游化工产业,固相红焦经干熄焦工序回收热量,用来发电供给微波设备。通过此工艺可实现清洁环保的循环经济型的新型煤化工技术。

90.如图2所示,本发明的实施例还提供了实现上述工业化连续式煤微波制焦工艺的系统,包括连接的以下装置:

91.成型装置:用于将粉碎的原料煤成型;

92.微波脱水装置:用于将成型的原料煤脱水至含水量不大于2%;

93.微波热解装置:用于将脱水后的原料煤进行热解;

94.干熄焦装置:用于将微波热解装置热解产生的红焦冷却;

95.产物分离装置:用于将微波热解装置和微波脱水装置产生的气体进行冷凝分离。

96.如图3所示,在一些实施例中,所述干熄焦装置还连接锅炉、发电装置;

97.所述干熄焦装置采用惰性气体对所述红焦冷却;

98.换热后的惰性气体为所述锅炉提供热量,为所述锅炉提供热量后的惰性气体重新供给所述干熄焦装置;

99.所述锅炉产生的蒸汽提供给发电装置;

100.所述发电装置提供的电量提供给所述微波脱水装置和/或所述微波热解装置。

101.如可进行如下设置:干熄焦装置包括干熄炉、废热锅炉发电系统和气体循环系统,红焦从干熄炉顶部装入炉中,惰性气体由循环风机鼓入干熄炉红焦层内,冷却后的焦炭排出干熄炉,从干熄炉环形烟道出来的高温惰性气体经除尘分离后通入废热锅炉换热产生蒸汽用来发电,冷却后的惰性气体由循环风机重新鼓入干熄炉。

102.在一些实施例中,所述产物分离装置包括冷凝装置、气液分离器、加压装置。

103.具体地,本发明提出的一种的万吨级煤微波制焦工艺,包括原料煤成型工序、干燥脱水工序、中高温热解工序、干熄焦工序以及产物分离组成的循环经济型炼焦工艺。大体工艺流程可如下设计:

104.a)原料煤成型工序

105.原料煤和粘结剂经配料称重后,通过皮带输送依次经卧式搅拌机、粉碎机、立式搅拌机后再进入成型机进行冷压成型。

106.b)干燥脱水工序

107.成型后的物料通过皮带输送至进入微波预热炉加热至300℃,进行煤的干燥脱水。

108.c)中高温热解工序

109.从微波预热炉出来的物料通过给料机连续送入微波热解炉给料区,依次进入低温区(300-600℃)、高温区(600-1000℃)进行微波热解,热解后的生成的红焦通过螺旋出料机连续排出炉体,热解生成的热解气送入产物冷凝分离工序。

110.d)干熄焦工序

111.从微波热解炉排出的红焦装入干熄焦装置,通入惰性气体直接换热冷却红焦,得到的焦经筛选后可直接外售。换热后的惰性气体通入干熄焦的废热锅炉,产生高压蒸汽,产生的高压蒸汽用于发电,所产生的电供给微波设备,冷却后的惰性气体再返回干熄焦装置循环回用。

112.e)产物冷凝分离工序

113.从预热炉和转底炉出来的气体经过冷凝、气液分离器、鼓风机加压后得到焦油、富氢煤气,得到的煤气送入其它化工合成过程。

114.以下,列举具体的实施例来详细说明。

115.实施例

116.以10万t/a煤制微波焦为例,原料煤的成分分析如下表1。

117.工业化连续式煤微波制焦工艺,步骤如下:

118.将该原料煤圆盘定量给料机后,通过皮带输送依次经粉碎机、立式搅拌机后再进入成型机(处理能力1.5-2t/h)进行冷压成型,其中,物料粒径不大于1mm,密度为1-1.2kg/m3,成型的原料煤的形状为椭圆形,椭圆形的长径为50

±

5mm,短径为30

±

5mm。

119.将成型后的物料再输送入微波刮板式回转炉(炉长:20m,炉膛内宽:1.6m,物料高度:0.15m(椭球形的成型物料堆积密度为0.65

±

0.1kg/m3),炉底面积:31m2,炉膛温度均匀性:

±

5℃)加热至300℃,进行煤的干燥脱水,至物料含水量控制在≤2%。

120.从微波刮板式回转炉出来的脱水后的物料通过给料机送入微波转底炉(炉子中径:10m,炉膛内宽:1m,物料高度:0.15m(椭球形的成型物料堆积密度为0.65

±

0.1kg/m3),炉底面积:31m2,物料停留:2-4h,炉膛温度均匀性:

±

5℃)给料区中,通过依次进入低温区(300-600℃)、高温区(600-1000℃)进行微波热解,热解后的物料通过出料区排出微波转底炉体进入干熄焦装置。

121.进入干熄焦装置的红焦采用氮气换热,冷却红焦,得到的焦经筛选后可直接外售。换热后的氮气通入干熄焦装置废热锅炉中产生高压蒸汽用于发电,冷却后的惰性气体再循环回干熄焦装置。

122.从微波转底炉体出来的煤气气体经过循环氨水喷洒冷却、气液分离器分离出煤气与焦油,将分离出的煤气送入煤气鼓风机进行加压后,送入用于其它化工合成工序,通过该工艺可产焦炭7万t/a,焦炉煤气3010万nm3,其中h2含量约为60%,co含量约为25%,ch4含量约为10%,其余主要为co2。

123.表1原料煤的成分

124.项目灰分挥发分固定碳硫含量含量(%)8.1516.9376.14.60

125.表2微波制焦产生的焦炭产品指标

126.项目灰分挥发分固定碳硫含量含量(%)10.822.7681.80.59

127.本发明将高温微波热解过程进行分区设计,以更好地满足工业化连续生产需要,配合其他工艺流程和设备,实现工艺系统最大化的产出、最低能耗和系统最高的能源转化效率,形成循环经济的微波煤化工新技术。

128.本发明中,a为年的缩写。

129.在本发明中,步骤(a)、(b)、(c)、(d)、(e),仅用于区分不同的步骤,并不能理解为指示或暗示步骤的先后顺序;术语“多个”则指两个或两个以上,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

130.本发明附图中的流程图和框图示例性显示了根据本发明的实施例可能实现的工艺过程或装置设置情况,但并非展示所有的实现方式。在有些作为替换的实现中,方框中所标注的功能也可以以不同于附图中所标注的顺序发生。

131.在本说明书的描述中,术语“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

132.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。