1.本发明涉及生物质燃料加工技术领域,更具体的说,本发明涉及一种新能源生物质燃料自动成型设备。

背景技术:

2.农业生产中会产生大量的废料,如秸秆、稻草杆,在收割季节产生的秸秆量非常多,在农村会将秸秆燃烧在田地,非常浪费,秸秆废料可以作为制作生物质燃料的材料,现如今,新能源生物质燃料属于重点开发的燃料;在生物质燃料的生产过程中,需要对秸秆进行筛分,将秸秆中的石头分离出来,避免石头混入成型设备中,秸秆进入筛分设备后呈堆叠的状态,内部夹杂的石头不易掉出,秸秆堆叠的内部还含有一些水分,不利于生物质燃料的加工,因此提出一种新能源生物质燃料自动成型设备来解决问题。

技术实现要素:

3.本发明旨在于解决现有技术中秸秆进入筛分设备后呈堆叠的状态,内部夹杂的石头不易掉出,秸秆堆叠的内部还含有一些水分,不利于生物质燃料加工的技术问题。

4.本发明的目的与功效,由以下具体技术手段所达成:新能源生物质燃料自动成型设备,包括粉碎设备、筛分设备、进料斗、成型箱和混料箱,粉碎设备上端连通筛分设备,筛分设备外侧连接进料斗,粉碎设备外侧设有成型箱,成型箱上端设有混料箱,粉碎设备与混料箱之间设有螺旋提升机,成型箱外侧设有水箱,水箱与混料箱之间设有进水管;筛分设备包括筛分箱,筛分箱内转动设置有筛料筒,筛料筒底部设有筛孔,进料斗进口与筛料筒内部连通,筛分箱内部远离进料斗一端安装有气泵,筛料筒内中心设有空心杆,空心杆与气泵的出气口连通,且气泵的出气口处安装电热丝,筛分箱底部对应筛料筒下端设有出口一,筛分箱底部末端设有出口二,出口二与粉碎设备连通,筛料筒内部等距离依次设有弧形状的旋刀,空心杆外侧等距离依次设有拍打组件;拍打组件包括固定安装在空心杆外侧的固定筒,且固定筒与空心杆内部连通设置,固定筒外侧套接有活动筒,活动筒远离空心杆一端连接有拍打板,拍打板外侧设有排气孔,拍打板呈弧形状,且拍打板内部为空心状,活动筒内侧设有进气腔,进气腔与拍打板内部连通,固定筒外侧有通孔一,活动筒内侧设有通孔二,活动筒通过气压挤压移动连通通孔一与通孔二。

5.优选的,粉碎设备包括导料箱与粉碎箱,导料箱上端设有粉碎箱,粉碎箱内转动设置粉碎刀,粉碎箱底部设有连通导料箱的漏料孔。

6.优选的,成型箱上端套设有混料箱,成型箱与混料箱之间连接伸缩设备,混料箱内部固定有混料筒,混料箱内部设有混料杆,混料杆由上至下贯穿滚料筒,成型箱内部安装有成型筒,混料筒底部转动设置有挤出辊,挤出辊对应成型筒内插入设置,成型箱外侧下端设

有向上延伸的出料输送机。

7.优选的,混料筒上端呈漏斗状,且混料筒上端外侧与混料箱内壁固定,混料筒下端呈漏斗状,且混料筒底部设有水平延伸向挤出辊与成型筒之间间隙输料的送料管。

8.优选的,成型筒外侧套设有套筒,套筒高度小于成型筒的高度,成型箱内安装伸缩设备,伸缩设备上端连接套筒,成型筒与套筒均设有贯穿的成型孔,且成型筒与套筒上端的成型孔之间对应连通。

9.优选的,挤出辊设有四组,且挤出辊外侧与成型筒内壁相接,挤出辊底部设有托板,挤出辊中心轴下端贯穿至托板下端固定有从动齿轮,混料杆的中心轴下端贯穿至托板下端固定有驱动齿轮,驱动齿轮与从动齿轮传动连接。

10.优选的,挤出辊外侧等距离设有凹槽,挤出辊内部设有水腔,水腔内安装有加热设备以及温度传感器,水腔与凹槽之间设有连通的活塞腔,活塞腔内滑动设置活塞杆,活塞杆一端延伸至凹槽内连接有推板。

11.优选的,筛料筒外侧一端套接固定有齿圈,筛料筒外侧另一端套接固定有套环,筛分箱外侧对应齿圈设有缺口,筛分箱外侧安装有驱动电机,驱动电机通过齿轮与齿圈传动连接。

12.优选的,气泵出气口处设置气体流量阀,进水管内设有液体流量阀,混料箱内设有湿度传感器。

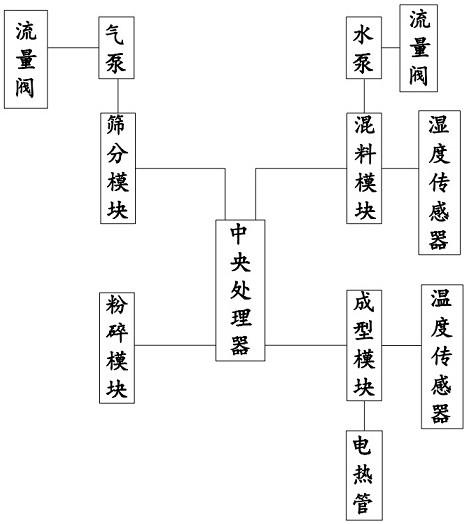

13.本发明提供一种新能源生物质燃料自动成型设备的系统,包括中央处理器、筛分模块、粉碎模块、混料模块和成型模块,中央处理器用于处理筛分模块、粉碎模块、混料模块和成型模块反馈的数据,筛分模块用于控制筛分设备进行秸秆与石块分离,粉碎模块用于控制粉碎设备进行秸秆粉碎,混料模块用于控制混料杆进行混料,成型模块用于控制挤出辊在成型筒内挤压混料成型。

14.有益效果:1、这种新能源生物质燃料自动成型设备设置有拍打组件,气泵启动后,空气由空心杆传入固定筒,进而使得活动筒通过气压挤压移动连通通孔一与通孔二,进而使得固定筒内的空气通过通孔一与通孔二导入进气腔,通过固定筒内空气挤压时,拍打板则在活动筒移动,并在移动过程中对秸秆进行拍打挤压,有利于秸秆内石头排出,同时通过排气孔将空气吹出有利于干燥秸秆。

15.2、这种新能源生物质燃料自动成型设备设置有水腔,电热管将水加热,产生蒸汽冲击活塞杆,活塞杆推动推板将凹槽内的混料推出,进而防止混料藏纳于凹槽内,通过电热管进行加热可以干燥混料,有利于混料成型,水腔内部的水增加挤出辊质量,使得挤出的料更为紧实。

16.附图说明:图1为本发明的新能源生物质燃料自动成型设备示意图。

17.图2为本发明的粉碎设备剖视示意图。

18.图3为本发明的筛分箱内部示意图。

19.图4为本发明的筛料筒侧视示意图。

20.图5为本发明的拍打组件示意图。

21.图6为本发明的成型箱与混料箱剖视示意图。

22.图7为本发明的成型筒与套筒示意图。

23.图8为本发明的挤出辊俯视剖面示意图。

24.图9为本发明的图8中a处放大示意图。

25.图10为本发明的新能源生物质燃料自动成型设备系统示意图。

26.图1-10中:粉碎设备1、导料箱101、粉碎箱102、粉碎刀103、漏料孔104、导料板一105、筛分设备2、筛分箱21、筛料筒22、筛孔221、齿圈23、套环24、出口一25、出口二26、空心杆27、气泵28、进料斗3、成型箱4、出料输送机41、导料板二42、混料箱5、水箱6、进水管61、混料筒7、送料管71、混料杆8、挤出辊9、凹槽91、水腔92、电热管93、活塞腔94、活塞杆95、推板96、成型筒10、套筒11、电动推杆111、托板12、液压伸缩气缸13、旋刀14、拍打组件15、固定筒151、活动筒152、拍打板153、滑块154、进气腔16、排气孔17、滑槽18、通孔一19、通孔二20。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.参照图1-10,新能源生物质燃料自动成型设备,包括粉碎设备1、筛分设备2、进料斗3、成型箱4和混料箱5,粉碎设备1上端固定连接有筛分设备2,筛分设备2倾斜向上设置,筛分设备2外侧固定连接进料斗3,粉碎设备1外侧设有成型箱4,成型箱4上端安装有混料箱5,粉碎设备1与混料箱5之间连接有螺旋提升机,成型箱4外侧设有水箱6,水箱6与混料箱5之间连接有进水管61;筛分设备2具体结构为:包括筛分箱21,筛分箱21内转动设置有筛料筒22,筛料筒22底部设有筛孔221,用于筛分石头渣子,进料斗3进口处插入筛料筒22内部,与筛料筒22内部连通,筛分箱21内部远离进料斗3一端固定安装有气泵28,筛料筒22内中心设有空心杆27,空心杆27与气泵28的出气口固定连接,且气泵28的出气口处安装电热丝,气泵28与电热丝启动后,气泵28将热风导入空心杆27内,筛分箱21底部对应筛料筒22下端设有出口一25,用于将筛分下来的石头渣子导出,筛分箱21底部末端设有出口二26,出口二26与粉碎设备1连通,出口二26将秸秆导入粉碎设备1内进行粉碎,筛料筒22外侧一端套接固定有齿圈23,筛料筒22外侧另一端套接固定有套环24,筛分箱21外侧对应齿圈23设有缺口,筛分箱21外侧安装有驱动电机,驱动电机通过齿轮与齿圈23传动连接,筛料筒22内部等距离依次设有弧形状的旋刀14,旋刀14在同一平面设置3组,驱动电机带动齿圈23转动,筛料筒22转动带动旋刀14旋转,进而带动秸秆旋转向下导出,空心杆27外侧等距离依次设有拍打组件15,在同一平面拍打组件15设置有3组;拍打组件15具体结构为:包括固定筒151,固定筒151固定安装在空心杆27外侧,且固定筒151与空心杆27内部连通设置,固定筒151外侧设有滑槽18,固定筒151上端套接有活动筒152,活动筒152内侧固定有滑块154,滑块154滑动设置于滑槽18内,且滑块154与滑槽18内部下端之间连接有复位弹簧,活动筒152远离空心杆27一端连接有拍打板153,拍打板153外侧设有排气孔17,拍打板153呈弧形状,且拍打板153内部为空心状,活动筒152内侧设有进气腔16,进气腔16与拍打板153内部连通,固定筒151外侧有通孔一19,活动筒152内侧设有通孔二20,气泵28启动后,空气由空心杆27传入固定筒151,进而使得活动筒152通过气压挤压移动连通通孔一19与通孔二20,进而使得固定筒151内的空气通过通孔一19与通孔二20导入进气腔16,通过进气腔16进入拍打板153,拍打板153在活动筒152移动过程中对秸秆进行拍打,有利于秸秆内石头排出,同时通过排

气孔17将空气吹出有利于干燥秸秆。

29.其中,粉碎设备1具体结构为:包括导料箱101与粉碎箱102,导料箱101上端固定连接有粉碎箱102,粉碎箱102内转动设置粉碎刀103,粉碎箱102外侧安装有电机,电机的输出轴与粉碎刀103的中心轴连接,粉碎箱102底部设有连通导料箱101的漏料孔104,导料箱101底部设置倾斜的导料板一105,螺旋提升机下端连接至导料板一105的下斜端。

30.其中,成型箱4上端套设有混料箱5,成型箱4与混料箱5之间连接液压伸缩气缸13,液压伸缩气缸13带动混料箱5可以下降,进而带动挤出辊9整体往下移动,便于清洁挤出辊9内部,混料箱5内部固定有混料筒7,成型箱4内部安装有成型筒10,混料筒7底部转动设置转板,转板底部转动连接挤出辊9,挤出辊9对应成型筒10内插入设置,成型箱4底部设有倾斜设置的导料板二42,成型箱4外侧下端设有向上延伸的出料输送机41,混料筒7上端呈漏斗状,且混料筒7上端外侧与混料箱5内壁固定,混料筒7下端呈漏斗状,且混料筒7底部设有水平延伸向挤出辊9与成型筒10之间间隙输料的送料管71,混料箱5内部设有混料杆8,混料杆8由上至下贯穿滚料筒7;混料杆8在转动混料过程中将秸秆碎料与煤粉搅拌挤入送料管71,通过水管61加入水至混料筒7,进而使得秸秆与煤粉粘合,通过送料管71将混料送入挤出辊9与成型筒10之间的间隙内,通过挤出辊9将混料挤出成型。

31.其中,成型筒10外侧套设有套筒11,套筒11高度小于成型筒10的高度,成型箱4内安装伸缩设备,伸缩设备上端连接套筒11,成型筒10与套筒11均设有贯穿的成型孔,且成型筒10与套筒11上端的成型孔之间对应连通;成型的生物质燃料颗粒通过成型筒10与套筒11的成型孔挤出,在一定长度后,控制伸缩设备推动套筒11往上移动,进而将成型的生物质燃料剪切下来,伸缩设备采用电动推杆111,挤出辊9设有四组,且挤出辊9外侧与成型筒10内壁相接,挤出辊9底部设有托板12,挤出辊9的中心轴下端与托板12转动连接,且挤出辊9的中心轴贯穿至托板12下端固定有从动齿轮,混料杆8的中心轴下端贯穿至托板12下端固定有驱动齿轮,驱动齿轮与从动齿轮传动连接,成型筒10外侧上端设置旋转气缸,旋转气缸的输出轴连接齿轮,转板外侧设有齿轮齿,旋转气缸通过齿轮与齿轮齿啮合带动转板与混料杆8相反转动;混料杆8转动的过程中,通过下端的驱动齿轮带动从动齿轮转动,进而带动挤出辊9转动,同时气缸带动转板转动,转板带动挤出辊9整体在成型筒10内转动,进而快速的进行挤出成型工作。

32.其中,挤出辊9外侧等距离设有凹槽91,挤出辊9内部设有水腔92,水腔92内安装有加热设备以及温度传感器,水腔92与凹槽91之间设有连通的活塞腔94,活塞腔94内滑动设置活塞杆95,活塞杆95一端延伸至凹槽91内连接有推板96,活塞杆95在活塞腔94内套接有弹簧,加热设备为电热管93,电热管93将水加热,产生蒸汽冲击活塞杆95,活塞杆95推动推板96将凹槽91内的混料推出,进而防止混料藏纳于凹槽91内,通过电热管进行加热可以干燥混料,有利于混料成型。

33.其中,气泵28出气口处设置气体流量阀,进水管61内设有液体流量阀,混料箱5内设有湿度传感器;便于控制气泵28的流量,进水管61能够控制添加的水量,进而包装混料时水分合适,湿度传感器可以传输内部湿度情况,混料箱5内部安装红外加热设备,在内部湿度过低时,将红外加热设备打开,进而达到干燥的作用。

34.本实施例提供一种新能源生物质燃料自动成型设备的系统,包括中央处理器、筛分模块、粉碎模块、混料模块和成型模块,中央处理器用于处理筛分模块、粉碎模块、混料模

块和成型模块反馈的数据,筛分模块用于控制筛分设备2进行秸秆与石块分离,筛分模块还用于控制气泵28,并实时监控气泵的流量,粉碎模块用于控制粉碎设备1进行秸秆粉碎,混料模块用于控制混料杆8进行混料,混料模块还用于控制水泵,并监测进水流量,以及混料箱5内的湿度,成型模块用于控制挤出辊9在成型筒10内挤压混料成型,成型模块还用于控制电热管93,以及监测成型筒10内的温度。

35.工作原理:通过进料斗3放入秸秆,启动驱动电机,驱动电机带动齿圈23转动,筛料筒22转动带动旋刀14旋转,进而带动秸秆旋转向下导出,同时启动气泵28,气泵28启动后,空气由空心杆27传入固定筒151,进而使得活动筒152通过气压挤压移动连通通孔一19与通孔二20,进而使得固定筒151内的空气通过通孔一19与通孔二20导入进气腔16,通过进气腔16进入拍打板153,拍打板153在活动筒152移动过程中对秸秆进行拍打,有利于秸秆内石头排出,秸秆分离石头后从出口二26导入粉碎设备1,通过在粉碎箱102进行粉碎,粉碎彻底后通过漏料孔104导入导料箱101,通过螺旋提升机将粉碎的料输送至混料箱5,同时往混料箱5内加入煤粉,通过水箱6上端进水管61加水,启动电机带动混料杆8转动,混料杆8在转动混料过程中将秸秆碎料与煤粉搅拌挤入送料管71,进而使得秸秆与煤粉粘合,通过送料管71将混料送入挤出辊9与成型筒10之间的间隙内,混料杆8转动的过程中,通过下端的驱动齿轮带动从动齿轮转动,进而带动挤出辊9转动,启动气缸,气缸带动转板转动,转板带动挤出辊9整体在成型筒10内转动,进而快速的进行挤出成型工作,成型的生物质燃料颗粒通过成型筒10与套筒11的成型孔挤出,在一定长度后,控制伸缩设备推动套筒11往上移动,进而将成型的生物质燃料剪切下来,通过出料输送机41将成型料导出。