1.本实用新型涉及喷洒装置,更具体地说,它涉及一种洗涤塔低雾化喷洒装置。

背景技术:

2.洗涤塔是一种气体净化处理设备,被广泛应用于煤气净化工艺、工业废气净化和除尘等方面的前处理,具有较理想的净化效果。洗涤塔应用在焦炉煤气净化工艺中,一般是用于洗苯系统,又称洗苯塔。利用贫油吸收煤气中苯的原理,在洗涤塔内采用洗油吸收煤气中苯族烃,从而达到净化煤气的目的,焦炉煤气从塔底进入塔内,与从塔顶喷洒均布在填料上的洗油逆向接触,经洗苯塔充分吸收后从塔顶出来被送往煤气脱硫工序,从塔顶进入塔内的贫油吸收煤气中的苯族烃后含苯量升高成为富油进入塔底的富油贮槽。现有用以洗苯的洗涤塔一般是填料塔,内部设计迷宫式捕雾器,设置三线螺旋喷嘴,为提高喷洒效果,喷嘴与填料层保有一定空间,提高雾化效果,喷嘴与捕雾器距离比较近只有40cm,洗涤塔填料为塑料花环填料塔阻力较小,塔内煤气流速快,洗油(即贫油)易被煤气带走,特别是宝贵的轻质洗油被夹带走,导致洗苯效率下降,洗苯后煤气含油达到50mg/m3以上,增加了洗油消耗,造成洗油浪费。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种洗涤塔低雾化喷洒装置,解决了原有洗涤塔三线螺旋喷头雾化引起洗油消耗增加的问题。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种洗涤塔低雾化喷洒装置,包括一个中心喷头与多个设置在中心喷头外侧的小喷头,多个所述小喷头分别通过导流管与中心喷头连通,所述中心喷头内部倾斜设置有限流板,所述限流板与中心喷头内壁之间设置有固定杆,所述固定杆的一端与中心喷头内壁固定连接,所述固定杆的另一端与限流板的底面固定连接,所述限流板的面积小于或等于中心喷头内部的截面积,所述限流板低于所述导流管所在的水平面。

6.在其中一个实施例中,所述限流板的截面为圆形,所述限流板的直径小于中心喷头的内径。

7.在其中一个实施例中,所述固定杆包括第一连接杆和第二连接杆,所述第一连接杆与限流板固定连接,所述第二连接杆与中心喷头的内壁固定连接,所述第一连接杆与第二连接杆可转动地固定连接。

8.在其中一个实施例中,所述第二连接杆的一端设置有对接座,所述对接座设置有多个第一对接孔,所述中心喷头侧壁设置有多个与第一对接孔设配的第二对接孔,固定螺栓穿过第一对接孔和第二对接孔与螺母螺纹连接,将第二连接杆固定在中心喷头的内壁。

9.在其中一个实施例中,所述中心喷头的内径等于所述小喷头的内径。

10.在其中一个实施例中,所述中心喷头的侧面及底部均匀设置有多个第一微漏液孔,位于中心喷头侧面的第一微漏液孔均处于限流板的下方。

11.在其中一个实施例中,所述小喷头的侧面及底部均匀设置有多个第二微漏液孔。

12.在其中一个实施例中,所述第一微漏液孔的孔径与第二微漏液孔的孔径相同。

13.在其中一个实施例中,多个所述小喷头均匀分布在中心喷头的外侧,且多个所述小喷头的水平高度相同。

14.在其中一个实施例中,所述中心喷头的顶端设置有连接法兰,所述中心喷头通过连接法兰与洗涤塔顶部的进液管道固定连接。

15.综上所述,本实用新型具有以下有益效果:

16.本实用新型利用液体低压导流方法,洗油受到的压力减小,降低了洗油的雾化程度,本实用新型将洗油分多个方向及中心区域喷洒,均匀分布喷洒液,并在中心喷头内设置有圆形限流板,用于调整流体流量及喷洒的均匀性,中心喷头与小喷头之间使用导流管进行导流,实现均匀地喷洒,每个小喷头覆盖一定区域,消除喷淋死角,降低洗油雾化,减少了煤气夹带洗油问题。

附图说明

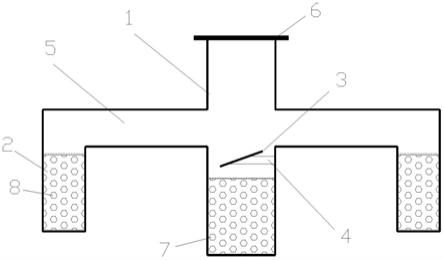

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的俯视方向的示意图;

19.图3是本实用新型的实施例1的固定杆结构示意图。

20.图中,1-中心喷头,2-小喷头,3-限流板,4-固定杆,5-导流管,6-连接法兰,7-第一微漏液孔,8-第二微漏液孔,9-第一连接杆,10-第二连接杆。

具体实施方式

21.下面结合附图和实施例,对本实用新型进行详细描述。

22.值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

23.如图1和2所示,一种洗涤塔低雾化喷洒装置,包括一个中心喷头1与多个设置在中心喷头1外侧的小喷头2,多个所述小喷头2分别通过导流管5与中心喷头1连通,所述中心喷头1内部倾斜设置有限流板3,所述限流板3与中心喷头1内壁之间设置有固定杆4,所述固定杆4的一端与中心喷头1内壁固定连接,所述固定杆4的另一端与限流板3的底面固定连接,所述限流板3的面积小于或等于中心喷头1内部的截面积,所述限流板3低于所述导流管5所在的水平面。

24.进一步地,所述限流板3的截面为圆形,所述限流板3的直径小于中心喷头1的内径。

25.本实用新型的使用方法如下:

26.洗油进入中心喷头1后,受到中心喷头1内的限流板3的阻碍,因此洗油分别通过导流管5流向多个小喷头2内,由于限流板3并不完全封闭中心喷头1,因此仍有部分洗油通过中心喷头1喷洒出,中心喷头1和小喷头2都是压力式直射喷嘴,洗油受到的压力较小,喷洒出来后雾化程度低,液滴粒径较大,因此减少了煤气夹带洗油问题。

27.进一步地,所述中心喷头1的内径等于所述小喷头2的内径。

28.进一步地,所述中心喷头1的侧面及底部均匀设置有多个第一微漏液孔7,位于中

心喷头1侧面的第一微漏液孔7均处于限流板3的下方;所述小喷头2的侧面及底部均匀设置有多个第二微漏液孔8,其中,所述第一微漏液孔7的孔径与第二微漏液孔8的孔径相同。

29.进一步地,多个所述小喷头2均匀分布在中心喷头1的外侧,且多个所述小喷头2的水平高度相同。

30.进一步地,所述中心喷头1的顶端设置有连接法兰6,所述中心喷头1通过连接法兰6与洗涤塔顶部的进液管道固定连接。

31.中心喷头1与小喷头2的喷洒面积相同,各导流管5液体流量均匀一致,第一微漏液孔7的孔径与第二微漏液孔8的孔径相同,因此洗油从中心喷头1和小喷头2处被均匀喷洒出来,每个小喷头2覆盖一定区域,消除喷淋死角,降低洗油雾化。

32.本实用新型的中心喷头1和小喷头2均为压力式直射喷嘴,属于低压喷头,喷射角度为150-170

°

,分散洗油在洗涤塔内喷洒,中心喷头1和小喷头2的喷雾通道大而流畅,且喷头材质采用316不锈钢材质,减少了阻塞现象,解决了喷洒装置堵塞问题,中心喷头1和小喷头2的喷洒液有15%~25%的重叠,以使在喷洒方向上喷洒均匀,实现了全覆盖,不留死角,能耗低,降低生产成本。

33.实施例1

34.如图3所示,所述固定杆4包括第一连接杆9和第二连接杆10,所述第一连接杆9与限流板3固定连接,所述第二连接杆10与中心喷头1的内壁固定连接,所述第一连接杆9与第二连接杆10可转动地固定连接。进入中心喷头1的洗油量由限流孔控制,当限流板3与中心喷头1内壁之间的空隙较大时,进入中心喷头1的洗油增加,当限流板3与中心喷头1内壁之间的空隙较小时,进入中心喷头1的洗油减少。因此可以通过调节第一连接杆9与第二连接杆10之间的角度,来调整限流板3与中心喷头1内壁之间的空隙,从而控制进入中心喷头1的洗油量。

35.可以理解的是,第一连接杆9与第二连接杆10是铰接,且第一连接杆9与第二连接杆10铰接的铰接处设置有将第一连接杆9与第二连接杆10紧密连接的铰接螺栓和铰接螺母,当需要调整第一连接杆9与第二连接杆10的之间的角度时,先松开铰接螺栓,完成调整后再拧紧铰接螺栓即可。

36.进一步地,所述第二连接杆10的一端设置有对接座,所述对接座设置有多个第一对接孔,所述中心喷头1侧壁设置有多个与第一对接孔设配的第二对接孔,固定螺栓穿过第一对接孔和第二对接孔与螺母螺纹连接,将第二连接杆10固定在中心喷头1的内壁。

37.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。