1.本发明属于生物基材料制备领域,具体涉及一种麦草废渣经过碳化预处理制备燃料棒的方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.农业生物质资源储量大、分布广,将其合理利用不仅可以缓解我国化石能源短缺问题,同时有利于农业废弃物的处理与处置,将其作为制浆造纸原料便是生物质能源化技术之一。其中利用草类作为制浆造纸原料在生产过程中会产生部分固体废料和废液,但两者作为生产废料均未得到有效的利用,随意丢弃或排放不但浪费资源而且容易造成环境污染问题。因此,如何变废为宝解决它们的处理处置成为目前造纸企业亟待解决的技术问题。

4.基于麦草残渣本身仍然属于生物质原料,具有一定的热值,废液成分主要包括木质素、半纤维素、纤维素等,具有一定的黏性,因此可将废液与麦草残渣混合掺杂,压缩制备成具有一定形状、一定密度的燃料棒,而其不经任何预处理,存在能量密度较低、长期储存时稳定性较差且容易吸湿返潮变松散变形,如何解决上述问题成为技术性难题。申请号为201010556142.8、名为《一种生物煤炭制备方法》的发明报道了对生物质成型燃料先后经过干燥、碳化、冷却等加工后制成生物质煤炭,可用于直接燃料发电,这在一定程度上提高了生物质成型燃料的防水、易松散的问题。但发明人发现麦渣基颗粒燃料进行碳化,存在颗粒燃料内部碳化不均匀的现象,而且现有常规技术中是利用水来调节原料的含水率。

技术实现要素:

5.为解决上述问题,本发明提供了一种先对麦草化学机械制浆过程中产生的富含有机物的固体废物麦渣进行碳化预处理,然后利用碳化后的固体废物制备棒状燃料。将麦草制浆过程中产生的废液废物与固体废物混合,制备成棒状燃料,可为麦草化学机械制浆过程中的废物回收利用及产业化提供新的方向。

6.为实现上述技术目的,本发明采用如下技术方案:

7.本发明的第一个方面,提供了一种碳化预处理制备抗渗水性麦草废渣基棒状燃料的方法,包括:

8.将麦渣等固体废物进行碳化预处理,得到碳化麦渣等固体废物;

9.将所述碳化麦渣等固体废物与废液混合均匀,压缩成型,即得。

10.本发明将麦渣先进行筛分和碳化,然后与制浆过程产生的废液进行压缩成型为燃料棒,从而解决了颗粒燃料内部碳化不均匀的问题。

11.同时,本发明旨在先对麦草化学机械制浆过程中产生的麦渣固体废料进行筛分和碳化预处理,然后利用碳化后的麦渣固体废料和制浆造纸过程产生的废液(又称废液)进行

混合压缩制备棒状燃料,用制浆过程产生的废液调节棒状燃料的含水率,进一步提高制浆造纸过程固废物和废液的利用价值,解决制浆过程中的固废物和废液对环境造成的污染问题。

12.本发明的第二个方面,提供了任一上述的方法制备的麦草废渣基棒状燃料。

13.本发明的第三个方面,提供了上述的麦草废渣基棒状燃料在能源领域中的应用。

14.本发明的有益效果在于:

15.(1)本发明以麦草备料产生的麦渣固废物以及制浆产生的废液为原料,按照一定比例进行混合,压缩制备棒状燃料,具有洁净、绿色环保、经济、可持续的优点。

16.(2)本发明采用管式炉碳化预处理,操作便捷高效。

17.(3)本发明制备方便简单、实用性强。

18.(4)本发明的生物质颗粒燃料主要包含c、h、o三种元素,燃烧产生的气体以co2为主,是一种清洁产品。

19.(5)本发明的棒状燃料成型效果好、能量密度大、体积小,便于储存、运输和利用。

20.(6)本发明有效提升产品质量,增强抗渗水性,棒状燃料不易返潮变形;

21.(7)本发明使废弃物转变为可燃烧产生热能的棒状燃料,具有较好的经济和环境效益。

22.(8)本技术的操作方法简单、成本低、具有普适性,易于规模化生产。

具体实施方式

23.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

24.背景技术所述,麦草生物化学机械制浆过程中会产生大量富含有机物的固体废物,如何有效利用麦草生物化学机械制浆过程中产生的固废物,使其转化为高附加值的生物质产品是目前亟待解决的一项问题。因此,本发明提供一种先对麦草化学机械制浆过程中产生的麦渣固体废料进行碳化预处理,然后利用碳化后的麦渣固体废料和废液混合制备价格低廉、具有高附加值且环境友好的棒状燃料的方法,

25.发明目的之一是解决麦草生物化学机械制浆过程中固废物回收利用问题。

26.发明目的之二是提供利用麦草制浆过程固废物制备抗渗水性棒状燃料的方法。

27.发明目的之三是通过碳化预处理改善棒状颗粒燃料的理化特性。

28.为了实现上述目的,本发明提供了一种碳化预处理制备抗渗水性麦草废渣基棒状燃料的方法,具体包括如下步骤:

29.收集麦草氧碱法制浆过程中产生的废液,废液作为粘结剂使用,压缩成型制备生物质颗粒燃料;

30.在一些实施例中,所述的废液收集自某造纸厂废液部分,并测定其中的固形物、木素以及糖组分含量。

31.在一些实施例中,所述的生物质颗粒燃料的具体制备步骤为:首先用标准筛网进行筛分得到大于60目麦渣,然后将筛分后的麦渣置于105℃烘箱中4h进行烘干;再将烘干后的麦渣转移至管式炉中,于220-300℃氮气氛围下低温焙烧4h后自然冷却备用;将上述废液

加入到麦渣中使麦渣质量占比为58.0%,废液固形物质量占比为39.0%,含水率为3.0%并搅拌均匀;称取1.0g的样品放入液压机的挤压套筒内,移至试验机挤压平台上,当压力达到5-10.0mpa时停止移动并维持3min后进行脱模得到棒状燃料。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

32.在一些实施例中,制浆废液为工厂直接供给废液;

33.在一些实施例中,麦草备料废渣为工厂直接供给的;

34.在一些实施例中,碳化使用管式炉、氮气氛围、温度220-300℃;

35.在一些实施例中,生物质颗粒燃料的成分包括麦草备料废渣和废液,其中加入废液后麦渣质量占比为58.0%,固形物质量占比为39.0%,含水率为3.0%,废液作为粘结剂使用;

36.在一些实施例中,棒状燃料搅拌混合30min后密封静置4h,以使液体充分扩散均匀;

37.在一些实施例中,棒状燃料通过液压机挤压成型;

38.在一些实施例中,压缩成型压力达到10.0mpa,停留时间3min;

39.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

40.以下实施例和对比例中,废液为采自某造纸厂的制浆黑液。

41.对比例1

42.1)棒状燃料的制备以及性能测定:将通过60目筛的麦渣在105℃条件下烘干4h;然后以质量固液比为1:10将麦渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中麦渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;称取1.0g的样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到10.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

43.对比例2

44.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的麦渣在105℃条件下烘干4h;然后以质量固液比为1:10将麦渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中麦渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.0g的样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到10.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

45.对比例3

46.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的糠醛渣在105℃条件下烘干4h;然后将其转移至带有氮气连接的管式炉内,通入氮气并设定温度为220℃焙烧条件进行碳化,碳化结束后自然冷却备用;然后以质量固液比为1:10将碳化糠醛渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中碳化糠醛渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.0g的样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到10.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

47.对比例4

48.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的稻草渣在105℃条件下烘干4h;然后将其转移至带有氮气连接的管式炉内,通入氮气并设定温度为220℃焙烧条件进行碳化,碳化结束后自然冷却备用;然后以质量固液比为1:10将碳化稻草渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中碳化稻草渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.0g的样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到10.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

49.实施例1

50.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的麦渣在105℃条件下烘干4h;然后将其转移至带有氮气连接的管式炉内,通入氮气并设定温度为220℃焙烧条件进行碳化,碳化结束后自然冷却备用;然后以质量固液比为1:10将碳化麦渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中碳化麦渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.0g样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到10.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

51.实施例2

52.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的麦渣在105℃条件下烘干4h;然后将其转移至带有氮气连接的管式炉内,通入氮气并设定温度为260℃焙烧条件进行碳化,碳化结束后自然冷却备用;然后以质量固液比为1:10将碳化麦渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中碳化麦渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.0g样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到5.0mpa后保压3min,脱模后置于室温环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

53.实施例3

54.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的麦渣在105℃条件下烘干4h;然后将其转移至带有氮气连接的管式炉内,通入氮气并设定温度为300℃焙烧条件进行碳化,碳化结束后自然冷却备用;然后以质量固液比为1:10将碳化麦渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中碳化麦渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.00g的样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到8.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

55.实施例4

56.1)棒状燃料的制备以及性能测定:将未通过60目筛截留的麦渣在105℃条件下烘干4h;然后将其转移至带有氮气连接的管式炉内,通入氮气并设定温度为340℃焙烧条件进行碳化,碳化结束后自然冷却备用;然后以质量固液比为1:10将碳化麦渣与固形物含量为6.7%的废液混合,再进行烘干,烘干后混合物中碳化麦渣质量占比为58.0%,混合物中水分含量为3.0%,搅拌混匀后密封静置4h;取1.0g的样品放入液压机的挤压套筒内,移至液压机挤压平台上,当压力达到10.0mpa后保压3min,脱模后置于自然环境下42h。测定棒状燃

料的热值、密度和抗渗水性表征其燃烧性能和物理性能。

57.原料分析:

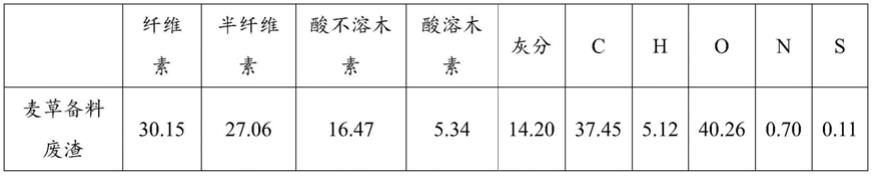

58.测试方法为:麦渣中纤维素、半纤维素、酸不溶木素含量按照nrel法进行测定,元素组成分析采用自动元素分析仪进行测定,制浆废液中木素含量采用紫外分光光度计测定吸光度进行计算,糖组分含量采用ics5000+离子色谱仪进行测定,测试结果如表1和表2所示。

59.表1大于60目麦渣化学组分及元素组成分析(%)

[0060][0061]

表2废液成分及含量分析

[0062][0063]

表3棒状燃料的性能分析

[0064][0065]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。