1.本实用新型涉及一种焦炉单孔碳化室的技术领域,具体涉及一种焦炉单孔碳化室压力调节切断阀组。

背景技术:

2.在冶金焦化技术领域,焦炉集气管用来收集所有炭化室内部因煤燃烧后所产生的荒煤气,集气管通过桥管与炭化室上升管连接,上升管管内压力则是非常重要的炼焦工艺参数,其压力大小由焦炉各个炭化室内部当前实际压力所决定。上升管压力的稳定直接关系到焦饼产品的质量,同时影响着焦炉上空的空气质量。

3.装煤和结焦前中期,荒煤气产生量大,炭化室内压力增加,一旦炉门等处密封不严,会导致焦炉冒烟冒火;结焦末期,荒煤气产生量小,炭化室内容易产生负压而吸入空气,造成炉体内局部燃烧而影响焦炉寿命。另外,焦炉在装煤过程中产生大量烟尘,通常采用装煤除尘地面站并辅助高压氨水或蒸汽喷射的方式控制烟尘,另外一旦焦炉炭化室内压力过大,就会冲开炭化室上升管管盖,并直接向大气外排由炭化室内燃烧煤所产生的荒煤气,而这种荒煤气含有大量对人体有害成份(如h2s),它不仅危害着在岗职工的身体健康,同时污染着焦炉周边的大气环境。以前焦炉集气管压力调节方式为粗放式,其效果比较差,焦炉碳化室只是通过手动方式对水封翻板进行开启和关闭如图9、10、11、12所示,煤气回收率很低,有害气体被大量排放到大气中,严重污染环境。但是,这些方法不能从减少尘源上解决根本问题,且能源动力消耗过大。

4.为此,采用单孔炭化室压力调节技术来进一步减少大型焦炉装煤和结焦过程中产生的污染物的排放,而焦炉单孔炭化室压力调节技术是21世纪以来为进一步减少焦炉装煤和结焦过程的污染物排放而研发的新技术,目前单孔炭化室压力调节系统国外常用的有德国的proven系统、意大利的sopreco系统,国内有的cps系统和opr系统。这些系统中的焦炉碳化室调节切断装置都存在着不同程度的弊病;第一种单孔碳化室调压系统是通过调节氨水液位的高度,控制碳化室内导出荒煤气的流量,使用碳化室压力的自动调节,该单孔调压系统主要由皇冠管、固定杯、密封锥形体、连杆、气缸(驱动活塞升降)、冲洗管及相应的自动化控制系统等组成;由于焦炉碳化室压力调节装置长期在荒煤气和氨水共存的环境下工作,在其部件上容易沉积石墨和焦油,是焦炉碳化室调节装置的机构行程不到位,堵塞严重时导致功能失效,该单孔调压系统机械部件多,结构复杂,清洗和维修时拆卸难度非常大,介质流通阻力大,特别需要全流量需要全开时严重影响流量,如图13和图14 所示。

5.第二种焦炉碳化室单孔碳化室调压系统,是通过弧形翻板作为流量调节和水封翻板阀作为切断介质流通装置的二套阀门同时使用,当需要调节荒煤气从碳化室到集气管内时开启水封翻板阀后再调节弧形翻板阀旋转角度改变介质流通面积达到调节流量目的,切断荒煤气的流通时通过关闭水封翻板阀的水位进行彻底切断,由于通道下方通过弧形翻板旋转改变介质流通面积从而起到调节流量目的,但是其调节特性差,相对控制比较复杂,维护工作量大,故障率高,调节灵敏度差,由于多个碳化室共用一个集气管,因此集气管内长

期有煤气因此安装和拆卸难道大等缺点,如图19和图20所示。

6.第三种单孔碳化室调压系统是通过气动装置带动流量调节锥形铊在变径桥管内上下运动,而改变荒煤气的流通阻力,以调节炭化室内的压力,当需要切断荒煤气流通时,气动装置带动流量调节锥形铊向上位移,使变径桥管内的水封管插入流量调节锥形铊内的水封槽,通过水位进行切断介质流通;由于炼焦过程中容易产生石墨,同时石墨或其它颗粒物,变径桥管和流量调节锥形铊内水封槽堵塞内,造成卡涩不能关闭和不能上升起到水封作用等问题,清理非常频繁同时难道比较大,变径桥管下部分流量调节体在正常情况下氨水喷射不到,容易造成变径桥管下部分流量调节体表面积累粘附石墨或粉尘,使流量调节体变小,造成流量变化不能起到调节故障,故障率高;调节灵敏度差,清洗和维修时拆卸难度非常大,检维修时间长、成本高,清洗和维修时拆卸难度非常大,介质流通阻力大,特别需要全流量需要全开时严重影响流量,如图15和图16所示。

7.第四种焦炉碳化室单孔碳化室调压系统,是通过在原有手动水封翻板上增加气动装置,通过对气动阀门定位器对气动水封翻板进行角度调节,通过水封翻板开启不同角度的流通面积达到调节介质流量目的,但是水封翻板的调节特性非常差,因此在调试过程中难度非常大,由于受现场工况位置、时有焦油外溢和环境温度高的影响,气动装置和阀门定位器使用寿命非常短,需要切断荒煤气的流通时通过关闭水封翻板阀后存积的水位进行水封切断,其结构简单,但是其调节特性差,维护工作量大,故障率高,调节灵敏度差大等缺点,如图17和图18所示。

技术实现要素:

8.有鉴于此,本实用新型提供了一种汽车减震器的弹簧盘。

9.为实现上述目的,本实用新型提供如下技术方案:

10.一种焦炉单孔碳化室压力调节切断阀组,包括上升管、桥管、氨水喷淋系统和集气管,所述氨水喷淋系统设置在桥管,所述上升管连接桥管,所述桥管通过流量调节切断阀组连接集气管,所述流量调节切断阀组包括水封切断阀和流量调节阀,所述水封切断阀和流量调节阀分别具有下阀体和上阀体,所述下阀体连接上阀体,所述流量调节阀包括调节蝶板、内管、调节阀轴和调节驱动装置,所述内管设置在上阀体和下阀体之间,所述内管连通上阀体和下阀体,所述调节蝶板在上阀体通过连接调节阀轴固定在内管中,所述调节阀轴连接调节驱动装置,所述调节阀轴由调节驱动装置驱动并带动调节蝶板旋转。

11.较佳的,所述流量调节阀包括支架和定位器,所述调节阀轴设置在上阀体内,所述调节阀轴两端均伸出至上阀体的外部,所述调节驱动装置通过支架固定在上阀体并连接调节阀轴,所述定位器设置在调节驱动装置并连通调节驱动装置。

12.较佳的,所述下阀体和上阀体组成壳体,所述内管的两端分别在上阀体内和下阀体内延伸。

13.较佳的,所述水封切断阀包括组合曲柄、调节配重、切断驱动装置、支座、水封翻板和翻板阀轴,所述水封翻板通过连接翻板阀轴固定在下阀体内,所述切断驱动装置通过支座活动连接集气管,所述组合曲柄与切断驱动装置活动连接,所述翻板阀轴伸出下阀体与组合曲柄固定连接,所述调节配重设置在组合曲柄。

14.较佳的,所述内管的一端伸入至水封翻板内。

15.较佳的,所述上阀体和内管之间形成水封槽,通过在所述水封槽内注入氨水形成外水封。

16.较佳的,所述内管和水封翻板之间通过注入氨水形成内水封。

17.较佳的,所述上升管顶部设有水封阀,所述的水封阀包括水封盖、翻板曲柄、阀轴、支撑座和翻板驱动装置,所述阀轴活动连接上升管,所述翻板曲柄设置在阀轴的一端,所述翻板驱动装置连接阀轴的另一端,所述水封盖与阀轴固定连接,所述翻板驱动装置通过支撑座活动连接上升管。

18.较佳的,所述调节阀轴的一端设置调节副曲柄,所述调节副曲柄固定在调节阀轴的一端。

19.本实用新型的有益效果在于:本实用新型所述的一种焦炉单孔碳化室压力调节装置解决的技术问题是提供单孔碳化室调压调节装置,结构简单,调节精度高,操作方便,通过连续调节蝶板开启角度精确调节来配合水封翻板开启角度进行的粗略调节,由于蝶阀的调节流量特性为近似于等百分比,保证炭化室内全结焦周期微正压状态,实现炭化室在结焦前期不冒烟,在结焦末期不负压,实现炭化室内压力稳定目的,故障率低,调节灵敏度高,可减少检维修时间,降低维修成本,流通阻力小,可以在不改变原有设备的连接尺寸。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.附图1为本实用新型所述的焦炉单孔碳化室压力调节切断阀组的上升管、桥管、流量调节切断阀组和集气管的总安装示意图;

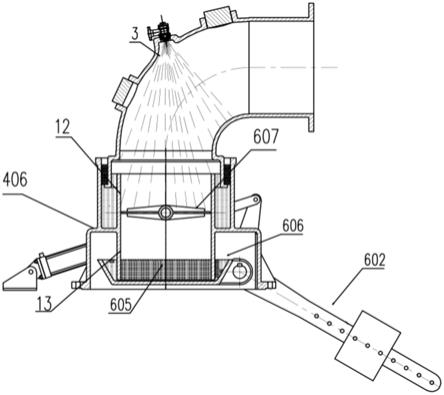

22.附图2为本实用新型所述的流量调节切断阀组的外形结构示意图;

23.附图3为本实用新型所述的流量调节切断阀组关闭状态时的剖视示意图;

24.附图4为本实用新型所述的流量调节切断阀组开启状态时的剖视示意图;

25.附图5为本实用新型所述的水封翻板外形示意图;

26.附图6为本实用新型所述的水封翻板b-b剖视示意图;

27.附图7为本实用新型所述焦炉单孔碳化室压力调节切断阀组的结构示意图;

28.附图8为本实用新型所述的另一类焦炉单孔碳化室压力调节装置的上升管、桥管、流量调节切断阀组的安装示意图;

29.附图9是现有技术上升管侧装式手动水封翻板阀关闭时的剖视示意图;

30.附图10是现有技术上升管侧装式手动水封翻板阀开启时的剖视示意图;

31.附图11是现有技术上升管上装式手动水封翻板阀关闭时的剖视示意图;

32.附图12是现有技术上升管侧装式手动水封翻板阀开启时的剖视示意图;

33.附图13是现有技术上升管通过水位调节控制装置关闭时的剖视示意图;

34.附图14是现有技术上升管通过水位调节控制装置开启时的剖视示意图;

35.附图15是现有技术上升管通过锥形调节铊调节控制装置关闭时的剖视示意图;

36.附图16是现有技术上升管通过锥形调节铊调节控制装置开启时的剖视示意图;

37.附图17是现有技术上升管上装式气动调节水封翻板阀关闭时的剖视示意图;

38.附图18是现有技术上升管侧装式气动调节水封翻板阀开启时的剖视示意图;

39.附图19是现有技术上升管气动调节翻板式加水封翻板阀关闭时剖视示意图;

40.附图20是现有技术上升管气动调节翻板式加水封翻板阀开启时的剖视示意图。

41.附图标记:

42.1、上升管,2、桥管,3、氨水喷淋系统,4、流量调节切断阀组,5、流量调节阀,6、水封切断阀,8、集气管,9、水封阀,12、外水封,13、内水封,405、内管,406、壳体、407、水封槽,408、下阀体,410、上阀体,501、调节蝶板,502、调节阀轴,503、调节驱动装置,504、定位器,505、支架, 506、调节副曲柄,507、加强筋,601、组合曲柄,602、调节配重,603、切断驱动装置,604、支座,605、水封翻板,606、翻板阀轴,901、翻板驱动装置,902、阀轴,903、翻板曲柄,904、水封盖,905、水封座,907、支撑座。

具体实施方式

43.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.下面将结合说明书附图对本实用新型做进一步描述。

45.本实用新型提供如下技术方案:

46.如附图1~20所示,本实用新型所介绍的焦炉单孔碳化室压力调节装置包括上升管1、桥管2、氨水喷淋系统3和集气管8,氨水喷淋系统3设置在桥管2,氨水喷淋系统3设置在桥管2,对桥管2内持续喷洒氨水来对荒煤气进行降温,且氨水的喷洒方向正对内管405的轴向,在降温的同时也对内管405 持续喷洒氨水,上升管1连接桥管2,桥管2通过流量调节切断装置4连接集气管8,流量调节切断装置4包括水封切断阀6和流量调节阀5,通过将两种阀型组合,形成一种结构简单,结构紧凑,调节精度高和水封切断性能可靠的组合阀,水封翻板605开启角度进行粗调和连续调节蝶板501开启角度精确调节,通过粗调和精调之间的配合,保证炭化室内全结焦周期微正压状态,实现炭化室在结焦前期不冒烟,实现炭化室内压力稳定目的,故障率低,调节灵敏度高,可减少检维修时间,降低维修成本,流通阻力小,可以在不改变原有设备的连接尺寸,水封切断阀6和流量调节阀5分别具有下阀体408 和上阀体410,下阀体408连接上阀体410,上阀体410和下阀体408为流量调节切断装置4的壳体,二者为一体式,由内部结构划分为两个组成体,上阀体410为流量调节阀5部分,下阀体408则是水封切断阀6的部分,流量调节阀5包括调节蝶板501、内管405、调节阀轴502和调节驱动装置503,内管405伸入水封切断阀6内,使流量调节阀5连通水封切断阀6,由内管 405将上阀体410和下阀体408连通,再由调节蝶板501来精确控制通过内管405的流通面积,调节蝶板501通过连接调节阀轴502固定在内管405,调节阀轴502连接调节驱动装置503,调节阀轴502由调节驱动装置503驱动并带动调节蝶板501旋转,利用调节驱动装置503来提供动力,从而调节驱动调节阀轴502来带动调节蝶板501在内管405中旋转,并且能够精准地控制调节蝶板501的旋转角度,根据不同的旋转角度从而达到不同的流通面积。

47.具体的,流量调节阀5包括支架505和定位器504,调节阀轴502设置在上阀体410

内,调节阀轴502两端均伸出至上阀体410的外部,调节驱动装置503通过支架505固定在上阀体410并连接调节阀轴502,定位器504设置在调节驱动装置503并连通调节驱动装置503,通过在调节驱动装置503上设置定位器504,来控制调节驱动装置503的驱动力,来实现对调节阀轴502的精准控制,调节阀轴502的一端设置调节副曲柄506连接,当驱动装置出现故障情况下,通过现场手动应急处理使用,组合曲柄601设置手拉机构,通过现场手动应急处理使用,所述的水封阀9上的翻板曲柄903设置手拉机构、通过现场手动应急处理使用,防止驱动装置损坏和电器自动控制系统出现故障而不能实现自动动作情况下,通过现场操作人员实施强制动作。

48.具体的,调节蝶板501的相对两端面均设有若干加强筋507,加强筋507 均匀排列,在调节蝶板501的两个端面都排列设置加强筋507是为了加强调节蝶板501的强度,因为调节蝶板501需要长期在压力较大以及高温的内管 405中改变流通面积,所以需要调节蝶板501具有足够的强度和耐疲劳度,以免因为长期使用发生扭曲变形,从而影响性能。

49.具体的,下阀体408和上阀体410组成壳体406,内管405的两端分别在上阀体内410和下阀体408内延伸,内管405固定在两阀体的连接处将两个阀体进行连通,所以内管405的一部分会处于上阀体410中,而另一部分则会处于下阀体408中,处于下阀体408中的内管405部分则伸入至水封翻板 605中。

50.具体的,水封切断阀6包括组合曲柄601、调节配重602、切断驱动装置 603、支座604、水封翻板605和翻板阀轴606,水封翻板605通过连接翻板阀轴606固定在下阀体408内,切断驱动装置603通过支座604活动连接集气管8,组合曲柄601与切断驱动装置603活动连接,翻板阀轴606伸出下阀体408与组合曲柄601固定连接,调节配重602设置在组合曲柄601,由切断驱动装置603提供动力,来带动与其连接的组合曲柄601,使组合曲柄601转动的同时带动与其固定的翻板阀轴606,并且翻板阀轴606和水封翻板605的之间设有平键连接,使水封翻板605随翻板阀轴606同步转动,最终使翻板阀轴606带动水封翻板605进行翻转,完成水封翻板605的粗调过程,而在曲柄装置上设置调节配重602能使上述各个组件之间的联动更加稳定平衡。

51.具体的,水封翻板605具有开启状态和关闭状态,在关闭状态下,水封翻板605便会遮掩住内管405在下阀体408的一端,并且氨水喷淋系统3喷洒氨水使水封翻板605和内管405之间形成内水封13来封闭内管405,而在开启状态内水封13翻板605则会翻转,离开内管405在下阀体408的一端,使内管405流通。

52.具体的,内管405在下阀体408内的一端伸入水封翻板605内,内管405 连通上阀体410和下阀体408后继续延伸,直至伸入水封翻板605内,后续氨水喷淋系统3进行喷洒氨水时,水封翻板605在关闭状态下积累氨水,直至氨水漫过内管405的一端形成内水封13。

53.具体的,上阀体410和内管405之间形成水封槽407,通过在所述水封槽 407内注入氨水形成上水封12,桥管2一端伸入水封槽407与内管405连接,而在水封槽407内注入氨水便能对二者的连接处进行水封处理,提高密封性。

54.具体的,所述上升管1顶部设有水封阀9,所述的水封阀9包括水封盖 904、翻板曲柄903、阀轴902、支撑座和翻板驱动装置901,所述阀轴902活动连接上升管1,所述翻板曲柄903设置在阀轴902的一端,所述翻板驱动装置901连接阀轴902的另一端,所述翻板驱动装置901通过支撑座905活动连接上升管1,翻板驱动装置901通过驱动阀轴902来带动翻板曲

柄903并一起带动水封盖904的启闭,所述的水封盖904关闭时插入水封座905的水封槽内,区别于现有的上升管1的组件联动,增加设置了翻板驱动装置901使其的启闭自动化。

55.具体的,所述调节阀轴502的一端设置调节副曲柄506连接,当驱动装置出现故障情况下,通过现场手动应急处理使用,所述的组合曲柄601设置手拉机构,通过现场手动应急处理使用,所述的水封阀9上的翻板曲柄903 设置手拉机构、通过现场手动应急处理使用,防止驱动装置损坏和电器自动控制系统出现故障而不能实现自动动作情况下,通过现场操作人员实施强制动作。

56.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。