1.本发明涉及一种汽车用润滑油组合物及其制备方法,属于润滑油领域。

背景技术:

2.汽车在使用过程中,许多的零件处于低温、高温、潮湿、干燥等多种工作环境下,有的零件同时还伴随着高速运动。这会造成零件之间发生磨损,影响零件的寿命。润滑油是用在各类汽车、机械设备上以减少抹茶,保护机械及加工件的液体或把固体润滑剂,主要起到润滑、辅助冷却、防锈、清洁、密封等作用。润滑油一般由基础油和添加剂两部分组成。基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可以弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分。现有的润滑油不能有效的防止汽车零件生锈,从而造成大量的汽车零件在运行过程中,生锈、腐蚀而需要更换,缩短了零件的使用寿命的同时还给汽车的安全性造成影响。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种汽车用润滑油组合物及其制备方法,该润滑油组合物具有优异的耐磨、防锈效果。

4.为实现上述目的,本发明采取的技术方案为:一种汽车用润滑油组合物,包括以下重量百分数的组分:1%

‑

3%复合防锈剂、1%

‑

4%极压抗磨剂、1%

‑

5%抗氧剂、0.1%

‑

1%辅助添加剂和余量的基础油;其中,防锈复合剂包括石油磺酸钠、妥尔油酸三乙醇胺和组氨酸,所述石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比为石油磺酸钠:妥尔油酸三乙醇胺:组氨酸=8~20:2~10:0.3~5。

5.本发将石油磺酸钠、妥尔油酸三乙醇胺和组氨酸复配作为复合防锈剂,在设备的表面形成钝化膜,有效的防止设备生锈,极大的增强了润滑油组合物的防锈性能,有效防止设备生锈和腐蚀,从而延长设备的使用寿命;石油磺酸钠的极性基团会吸附在金属表面,非极性基团溶于油中,形成致密的吸附膜,从而阻止侵蚀性介质达到金属表面,且具有良好的抗盐水浸渍能力和油溶性,可作为多种极性物质在油中的助溶剂。妥尔油酸三乙醇胺分子中的极性基团会在金属表面形成起到润滑作用的吸附膜,因此具有防锈的能力;组氨酸与石油磺酸钠、妥尔油酸三乙醇胺复配,能明显促进防锈性能,表现出优秀的抗盐雾性能,并且组分的含量会影响防锈效果,研究发现,在所述石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比范围内,本发明具有显著的防锈效果。

6.本技术发明人发现,将复合防锈剂、极压抗磨剂、抗氧剂和辅助添加剂进行复配,具有提高润滑油基础油防锈、耐磨性能的协同增效作用。

7.作为本发明所述润滑油组合物的优选实施方式,所述石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比为石油磺酸钠:妥尔油酸三乙醇胺:组氨酸=10~16:5~10:1~4。本发明润滑油组合物中,在所述优选的质量比范围内,本发明的防锈效果更佳。

8.作为本发明所述润滑油组合物的优选实施方式,所述石油磺酸钠、妥尔油酸三乙

醇胺和组氨酸的质量比为石油磺酸钠:妥尔油酸三乙醇胺:组氨酸=16:8:1。本技术发明人经过大量实验研究发现,在复合防锈剂添加量相同的情况下,所述成分的重量比会影响防锈效果,且经过大量实验研究发现,石油磺酸钠、妥尔油酸三乙醇胺和组氨酸在此特定的质量比下,其防锈效果最佳。

9.作为本发明所述润滑油组合物的优选实施方式,所述辅助添加剂为纳米碳酸钙和石墨烯的混合物。

10.为了进一步提高润滑油组合物的润滑性能,有效减少磨损,在润滑油组合物中添加辅助添加剂能够增加润滑油组合物的润滑性能,石墨烯具有很好的吸附能力,在高温的摩擦过程中,会在设备表面形成一层薄的渗碳层,能够起到减少摩擦,增强耐磨性;纳米碳酸钙的粒径小于金属表面的微凸体部分,因此可以填充在金属表面的磨损部位,相当于对金属表面的自修复,可以避免金属表面的进一步磨损。纳米碳酸钙和石墨烯复配不仅能够增强润滑油组合物的润滑能力,还能增强润滑油的耐磨性能。

11.作为本发明所述润滑油组合物的优选实施方式,所述碳酸钙和改性石墨烯的质量比为4~6:1~3。发明人发现,本发明润滑油组合物中,在所述优选的质量比范围内,本发明的耐磨性能更佳。

12.作为本发明所述润滑油组合物的优选实施方式,所述极压抗磨剂为硫代磷酸胺盐、硫化异丁烯、二丁基二硫代氨基甲酸钼、四硼酸钠、偏硼酸钾中的至少一种。

13.作为本发明所述润滑油组合物的优选实施方式,所述抗氧剂为有机硼酸酯、丁二酰亚胺、丁二酰亚胺的硼化物中的一种。

14.作为本发明所述润滑油组合物的优选实施方式,所述基础油为为api i、ii、iii、iv和v类基础油中的一种。

15.第二方面,本发明提供了一种润滑油组合物的制备方法,包括以下步骤:

16.(1)将辅助添加剂与基础油混合均匀后,球磨,得到混合物1;

17.(2)将复合防锈剂、抗氧剂、极压抗磨剂加入到混合物1中,在60~90℃下,搅拌1~3h,即得润滑油组合物。

18.与现有技术相比,本发明的有益效果为:

19.(1)本发将石油磺酸钠、妥尔油酸三乙醇胺和组氨酸复配作为复合防锈剂,在设备的表面形成钝化膜,有效的防止设备生锈,极大的增强了润滑油组合物的防锈性能,有效防止设备生锈和腐蚀,从而延长设备的使用寿命。

20.(2)在润滑油组合物中纳米碳酸钙和石墨烯的混合物能够增加润滑油组合物的润滑性能。

21.(3)将复合防锈剂、极压抗磨剂、抗氧剂和辅助添加剂进行复配,具有提高润滑油基础油防锈、耐磨性能的协同增效作用。

具体实施方式

22.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步的说明。

23.实施例1

‑

3和对比例1

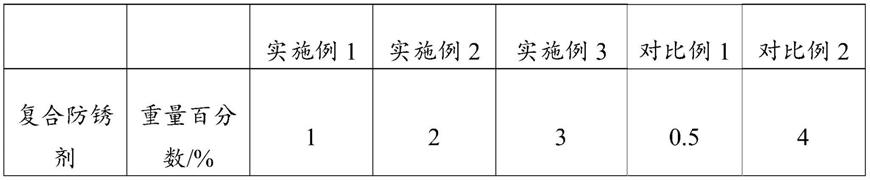

‑224.本发明实施例1

‑

3和对比例1

‑

2润滑油组合物的组成组分如下表1所示。其中,复合

防锈剂为石油磺酸钠、妥尔油酸三乙醇胺和组氨酸,所述石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比为石油磺酸钠:妥尔油酸三乙醇胺:组氨酸=16:8:1;辅助添加为纳米碳酸钙和石墨烯的混合物,纳米碳酸钙和石墨烯的质量比为5:2;基础油为300sn基础油。

25.本发明实施例1

‑

3和对比例1

‑

2润滑油组合物的制备方法为:

26.(1)将辅助添加剂与300sn基础油混合均匀后,在300r/min的转速下球磨1h,得到混合物1;

27.(2)将将复合防锈剂、抗氧剂、极压抗磨剂加入到混合物1中,在75℃下,搅拌2h,即得润滑油组合物。

28.各性能的测试方法:

29.(1)抗磨损性能:sh/t0189

‑

2017润滑油抗磨损性能测定法(四球法)b条件;

30.(2)最大无卡要负荷:gb/t3142

‑

2019润滑油承载能力测定法;

31.(3)锈蚀性能:gb/t11143

‑

2008 b法。

32.通过以上方法获得的润滑油组合物,用于测试防锈、耐磨性能,防锈、耐磨性能如表1所示。

33.表1

34.[0035][0036]

从表1中可以看出,本发明润滑油组合物具有更好的抗磨和防锈性能。

[0037]

效果例1

[0038]

本效果例进一步研究了石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比对本发明润滑油组合物性能的影响。本效果例按照实施例1

‑

3所述润滑油组合物的制备方法,制备了试验组1

‑

9润滑油组合物。试验组1

‑

9润滑油组合物的组成组分除了石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比不同之外,其他均与实施例2相同。按照实施例1

‑

3润滑油组合物性能测试方法测试本效果例制得的润滑油组合物的性能,结果如表2所示。

[0039]

表2

[0040][0041]

从表2中可以看出,在石油磺酸钠、妥尔油酸三乙醇胺和组氨酸添加总量相同的情况下,改变石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比,其抗磨和防锈效果也会改变,结果表明,当石油磺酸钠、妥尔油酸三乙醇胺和组氨酸的质量比为石油磺酸钠:妥尔油酸三乙醇胺:组氨酸=16:8:1时,其防锈和抗磨效果最佳。

[0042]

效果例2

[0043]

本效果例进一步研究了纳米碳酸钙和石墨烯的质量比对本发明润滑油组合物性能的影响。本效果例按照实施例1

‑

3所述润滑油组合物的制备方法,制备了试验组10

‑

15润滑油组合物。试验组10

‑

15润滑油组合物的组成组分除了纳米碳酸钙和石墨烯的质量比不同之外,其他均与实施例2相同。按照实施例1

‑

3润滑油组合物性能测试方法测试本效果例制得的润滑油组合物的性能,结果如表3所示。

[0044]

表3

[0045] 纳米碳酸钙和石墨烯的质量比磨斑直径/mm锈蚀结果试验组101:10.46轻锈试验组111.3:10.38无锈试验组122:10.35无锈试验组134:10.35无锈试验组146:10.36无锈试验组157:10.44无锈

[0046]

从表2中可以看出,在纳米碳酸钙和石墨烯添加总量相同的情况下,改变纳米碳酸

钙和石墨烯的质量比,其抗磨和防锈效果也会改变,结果表明,当纳米碳酸钙和石墨烯的质量比为2:1~4:1时,其防锈和抗磨效果最佳。

[0047]

最后所应当说明的是,以上实施例用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者同等替换,而不脱离本发明技术方案的实质和范围。