1.本发明属于固体废弃物能源化处理和利用技术领域,具体涉及一种有机固体废弃物半原位固碳气化装置及其应用。

背景技术:

2.有机固体废弃物的处理是社会经济发展中必须面对的问题。如固体生物质和塑料,生物质能的开发利用可减少化石能源消耗。塑料因其可塑性强、耐腐蚀、价格低等特点及其相关生产技术的进步,50年来逐渐成为人们的日常用品。利用现代技术实现生物质和塑料等有机固体废弃物的高效能源转化是缓解经济发展与化石能源消耗、环境污染之间矛盾的重要途径,符合国家重大战略需求,顺应经济社会可持续发展趋势。

3.通过热化学转化技术将生物质、塑料等进行气化的研究已取得了重要进展。有机固体废弃物的气化的氛围气体有氮气、氩气、氦气、空气、水蒸气、二氧化碳等气体或其中部分气体的混合气,在众多的氛围气体中,利用二氧化碳作为热转化氛围气体是减少温室气体的重要途径之一,有助于能源安全和环境保护,具有重要的科学意义和广阔的发展前景。

4.另外,将有机固体废弃物在催化剂条件下的进行气化成为有机废弃物转换的一种高效途径,目前从催化和气化的装置上来分,主要分为两类:一类是原位催化气化装置,即有机固体废弃物与催化剂混到一起进行催化气化,这类催化气化方式简单,装置设备成本较低,但往往造成催化剂被有机固体废弃物覆盖、包裹和积碳,进而造成催化效率降低、催化剂失活,另外催化剂与进料的混合和反应结束后催化剂的取出再利用都十分不便;另一类是气化和催化气化分为两段的装置,即第一阶段气化裂解后的挥发分等生成物,通过管道连接到装有催化剂的第二阶段反应,这类装置气化和催化效率均较高,但整体设备复杂、造价和运行成本较高。目前针对有机固体废弃物的半原位催化气化装置还未见报道。

技术实现要素:

5.针对现有技术存在的缺陷和不足以及需求,本发明的目的是提供一种有机固体废弃物半原位固碳气化装置,其具有结构简单、结构巧妙、气化效率高、固定二氧化碳稳定,可以解决目前有机固体废弃物自然降解慢、环境污染严重等问题,同时可高效固定二氧化碳、避免催化剂积碳和被覆盖,相比两段式气化催化装置,结构简单、可减少固定投资成本,从而提升了有机固体废弃物和二氧化碳的资源化、能源化,进而保护环境和加速碳中和目标实现。

6.为解决上述技术问题,本发明采用的技术方案如下:一种有机固体废弃物半原位固碳气化装置,其特征在于,所述装置包括竖式的气化炉体、供热夹层、半原位催化剂置网、活动式炉排、温度控制器;活动式炉排在半原位催化剂置网的下面,供热夹层包裹着活动式炉排和半原位催化剂置网;供热夹层为气化炉体提供热量,半原位催化剂置网上放置催化剂,活动式炉排上放置有机固体废弃物。

7.优选的,所述的气化炉体包括有机固体废弃物进料器、二氧化碳进口、可燃气出

口、催化剂更换口、灰渣出口、温度控制器。有机固体废弃物进料器的中心轴与水平面呈45

°

~60

°

,有机固体废弃物进料器在活动式炉排的斜上方;二氧化碳进口在活动式炉排的下方,可燃气出口在半原位催化剂置网上方;催化剂更换口紧挨半原位催化剂置网的上方,灰渣出口在活动室炉排的下方,气化炉体的底部。

8.优选的,所述的供热夹层与热风进口、热风出口相连通。热风进口在炉体的上部,热风出口在炉体的下部,热风进口和热风出口通过夹层空腔相连通。

9.优选的,可燃气出口的燃气一部分可以给热风进口提供所需气体燃料;炉体内的温度由热风进口的热风量和气化炉体内的温度控制器共同决定。

10.本发明还提供所述的有机固体废弃物半原位固碳气化装置在处理有机固体废弃物中的应用。

11.其中,有机固体废弃物进入炉体后,通过控制炉体内温度和二氧化碳的流量,使有机固体废弃物转化为高品质可燃气。

12.具体运行时,催化剂(一般为镍基催化剂等)通过催化剂更换口放置到半原位催化剂置网上;可燃气体燃烧的热风通过热风进口进入炉体的夹层空腔,设定流量的二氧化碳通过二氧化碳进口进入气化炉体内,待到温度控制器恒定在设定的温度后,恒定热风供给量,保持气化炉体内温度稳定;有机固体废弃物通过进料器进入气化炉体并落到活动式炉排,有机固体废弃物在气化裂解空间裂解后的气体在二氧化碳氛围中进行反应,然后通过半原位催化剂置网与催化剂反应,在催化气化裂解空间发生二次裂解,最终后得到的可燃气体从可燃气体出口流出;气化反应的少量灰渣通过活动式炉排进入灰渣仓。

13.本发明与现有技术相比,具有如下优点:有机固体废弃物位于气化炉体的气化裂解空间,但半原位催化剂置网上的催化剂位于气化炉体的催化气化裂解空间,相比原位催化剂反应炉体,该发明装置可实现催化剂不与有机固体废弃物直接接触,从而避免了有机固体废弃物裂解气化过程中被覆盖和发生积碳等现象,也避免了催化剂与有机固体废弃物的混合以及催化剂再利用过程的不便;相比包含气化和催化过程的两段式气化装置,该发明装置可减少投资成本,并实现气化和催化的有机结合。该装置与原位催化气化装置生成的气体成分进行了对比,显示出较高的氢气产率、碳氢气体产率和单位原料生成气体的能量。

14.本发明有机固体废弃物半原位固碳气化装置,结构简单、设计巧妙、气化效率高、固定二氧化碳稳定,可以解决目前有机固体废弃物自然降解慢、环境污染严重等问题,通过半原位催化与二氧化碳结合,实现了有机固体废弃物的高效气化,从而实现有机固体废弃物和二氧化碳的资源化、能源化,加快有机固体废弃物规模化处理和利用进程,早日实现碳中和目标。

附图说明

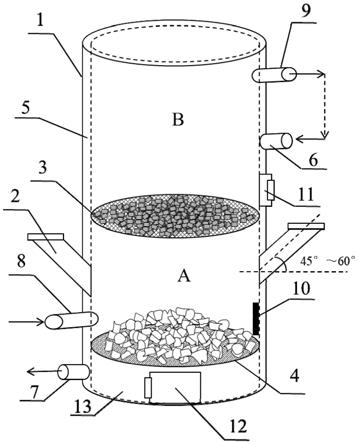

15.图1为本发明具体实施方式中有机固体废弃物半原位固碳气化装置的结构示意图。

16.图2为新鲜催化剂、半原位和原位反应后的催化剂对比图片。其中,(a)新鲜催化剂、(b)半原位催化后的催化剂、(c)原位催化反应后的催化剂。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.实施例一装置实施例如图1所示,一种有机固体废弃物半原位固碳气化装置,所述装置包括圆柱体型、竖式的气化炉体1、半原位催化剂置网3、活动式炉排4、供热夹层5、温度控制器10;活动式炉排4在半原位催化剂置网3的下面,供热夹层5包裹着活动式炉排4和半原位催化剂置网3;供热夹层4为气化炉体1提供热量,半原位催化剂置网3上放置催化剂,活动式炉排上4放置有机固体废弃物。气化炉体1包括有机固体废弃物进料器2、二氧化碳进口8、可燃气出口9、催化剂更换口11、温度控制器10、灰渣出口12、灰渣仓13。有机固体废弃物进料器2的中心轴与水平面呈45

°

~60

°

,有机固体废弃物进料器2在活动式炉排4的斜上方;二氧化碳进口8在活动式炉排4的下方,可燃气出口9在半原位催化剂置网3上方;催化剂更换口11紧挨半原位催化剂置网3的上方,灰渣出口12与灰渣仓13相连,在活动室炉排4的下方,气化炉体1的底部。整体上,气化炉体1反应空间可分为气化裂解空间a和催化气化裂解空间b。供热夹层5与热风进口6、热风出口7相连通。可燃气出口9的燃气一部分可以给热风进口6提供所需气体燃料;炉体内的温度由热风进口6的热风量和气化炉体内的温度控制器10共同决定。

19.实施例二工作实施例实施例一的装置在工作时,催化剂(一般为镍基催化剂等)通过催化剂更换口11放置到半原位催化剂置网3上;可燃气体燃烧的热风通过热风进口6进入气化炉体1的供热夹层5,设定流量的二氧化碳通过二氧化碳进口8进入气化炉体1内,待到温度控制器10恒定在设定的温度后,恒定热风进口6的热风供给量和热风出口7的出风量,保持气化炉体1内温度稳定;有机固体废弃物通过进料器2进入气化炉体1并落到活动式炉排4,有机固体废弃物在气化裂解空间a裂解后的气体在二氧化碳氛围中进行反应,反应产生的挥发分等通过半原位催化剂置网并参与催化反应,在催化气化裂解空间b中发生二次裂解,最终后得到的可燃气体从可燃气体出口9流出;气化反应的少量灰渣通过活动式炉排4进入灰渣仓13,积累一定量后从出渣口12排出。

20.实施例三应用实施例利用实施例一的装置和实施例二的工作方式进行应用,其中有机固体废弃物为塑料低密度聚乙烯(ldpe,具有低位热值40.6mj/kg),确定的反应温度为910℃,持续通入一定的二氧化碳。利用实施例一的装置把1kg的镍基催化剂ni/al2o3放置到半原位催化剂置网上,然后放置2kg的ldpe,反应进行50分钟,对所有生成气体进行收集和分析。

21.对比例为了进行比较,设置对比例。其中有机固体废弃物为塑料低密度聚乙烯(ldpe,具有低位热值40.6mj/kg),反应温度为910℃,持续通入一定的二氧化碳,且温度、通入二氧化碳、原料、催化剂和反应时间等均与实施例二相同,不同的是将1kg的催化剂与2kg的ldpe混合在一起放置到活动式炉排上(即相对于本发明的实施例一的装置而言,其并没有采用半原位催化剂置网将催化剂和ldpe分开,即为原位催化),反应进行50分钟,对所有生成气体进行收集和分析。

22.上述应用实施例与对比例生成气体的主要特性如表1所示:表1相同条件下该发明的实施例与对比例生成的气体主要特性(单位:气体生成与1个单位重量的比值)对比显示,本发明的半原位催化具有较高的氢气产率、碳氢气体产率和单位原料生成气体的能量。以有机固体废弃物中的ldpe为原料生成气体比较,本发明方法的应用实施例相对于对比例,氢气产率提高了18.4%、碳氢气体产率提高了25.7%,单位原料生成气体的能量提高了12.8%。对于一氧化碳的生成量和二氧化碳消耗量,本发明的半原位催化比对比例的原位催化略有下降,原因是对比例的原位催化过程中塑料受热裂解粘附在催化剂上,形成更多的焦炭,焦炭与二氧化碳发生反应生成更多一氧化碳。但这样一来,对比例的催化剂更容易被覆盖并发生积碳现象,如图2所示。可见,对比例的原位催化反应后的催化剂积碳现象较重,本发明的半原位催化后的催化剂几乎不积碳;加上对比例的原位催化过程中催化剂不容易更换,从而增加了运行成本,因此本发明的装置和方法更具有优势。