1.本发明属于裂解设备技术领域,具体涉及的是一种废旧轮胎高效分段式连续裂解装置及工艺。

背景技术:

2.随着社会的高速发展,我国汽车保有量快速增长,由此每年产生的废旧轮胎数量也在快速增长。我国每年废旧轮胎的生成量约2.6亿条,近950万吨。大量的废旧轮胎的堆积不仅占用土地、污染环境、危害居民健康,而且极易引起火灾,从而造成资源的极大浪费,是一种危害越来越大的“黑色污染”,这种黑色污染问题已经引起了世界范围内的广泛关注。

3.相对于胶粉、再生胶、翻新等手段,裂解法已经成为了废旧轮胎回收的主要途径,在国内如雨后春笋般涌现了多个新建项目。但是对于裂解生产线来说,虽然涌现出如回转窑、微波、熔融盐、旋转锥、降落床等多种裂解方式,裂解行业发展的最大瓶颈在于裂解生产线连续运行周期短及裂解产物品质低,连续运行周期短大大增加了企业的运行成本,严重制约着生产效率的提升;产品品质低则附加值低,在下游使用过程中同样面临着客户接受度差的难题。

4.所以无法连续性生产及产品品质低是两个最大的发展障碍,在全球范围内缺乏令人信服的稳定的裂解生产线。因此,如何开发一种连续稳定、产品品质高、性价比高的裂解生产线成为了行业共同的话题。

技术实现要素:

5.本发明的目的在于克服现有技术的缺点,提供一种废旧轮胎高效分段式连续裂解装置及工艺,解决了现阶段市场上裂解生产线裂解气中含渣率高造成的堵塞、连续运行周期短和产品性能低等技术问题。

6.为了解决上述问题,本发明的技术方案为:一种废旧轮胎高效分段式连续裂解装置,其中:包括裂解炉、进料装置、排渣装置、油气处理装置、烟气处理装置和控制系统;

7.所述裂解炉水平设置,所述裂解炉包括炉体和设于炉体外部的外壳,所述炉体和外壳之间设置有夹层,所述裂解炉从左往右依次设置有第一分区、第二分区、第三分区

……

第n分区,每一分区侧壁均对应设置有加热器,所述裂解炉上设置有油气管道和若干组烟气管道,所述油气管道一端与炉体内连通,所述烟气管道一端与夹层连通,所述裂解炉左端顶部设置有进料口,所述裂解炉右端底部设置有出料口,所述裂解炉内设置有输送钢带,所述输送钢带将进料口进入的物料输送至出料口;

8.所述进料装置设于裂解炉左端处,所述进料装置包括料仓和进料螺旋输送器,所述料仓的出料端与进料螺旋输送器的进料端连接,所述料仓的出料端处设置有进料阀门;所述排渣装置设于裂解炉右端处,所述排渣装置包括排渣冷却螺旋输送器,所述排渣冷却螺旋输送器的进料端与裂解炉的出料口连接,所述排渣冷却螺旋输送器的进料端处设置有排渣阀门;

9.所述油气处理装置与油气管道的另一端连接进行油气处理,所述烟气处理装置与烟气管道的另一端连接进行烟气处理;所述控制系统分别与输送钢带、进料阀门、排渣阀门之间电气连接。

10.进一步,所述料仓底部为向下锥形结构。

11.进一步,所述n为12。

12.进一步,所述烟气处理装置包括依次连接的第一脱硫塔和第二脱硫塔,所述第一脱硫塔的下部进气口通过连接管道分别与烟气管道的另一端连接。

13.进一步,所述油气处理装置包括依次连接第一水冷器、第二水冷器和第三水冷器,所述第一水冷器的上部进气口通过连接管道与油气管道的另一端连接,所述第三水冷器的出口通过连接管道与离心风机连接,所述第一水冷器、第二水冷器和第三水冷器的底部油出口分别通过油管道与油罐连接。

14.进一步,所述油罐上设置有玻璃视窗。

15.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

16.1)气密性检验:关闭进料阀门和排渣阀门,开启制氮机向裂解炉通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

17.2)步骤1)中试压结束后,开启加热器进行点火升温,对裂解炉中不同的分区设定不同的温度,待所有裂解分区均达到设定温度后,启动输送钢带,同时启动离心风机,将整个系统控制在

‑

200pa~100pa;

18.3)运行稳定后,开启进料阀门和进料螺旋输送器进行进料,进料速度为1~1.5t/h,输送钢带将物料从第一分区依次输送至第十二分区,设定物料在裂解炉内的停留时间为30~60min;

19.4)反应后的炭渣从出料口送入排渣冷却螺旋输送器中,将其冷却到60℃以下并送入后续工序中;

20.5)反应产生的高温油气通过油气管道进入油气处理装置中进行处理;反应产生的高温烟气通过烟气管道进入烟气处理装置中进行处理;

21.6)生产完成后,依次关闭进料螺旋输送器、加热器、输送钢带和排渣冷却螺旋输送器,观察油罐上的玻璃视窗,若无波动,关闭油气处理装置,待温度降低至150℃,关闭离心风机,待自然降温至室温,生产结束。

22.进一步,分区温度设定如下:

23.第一分区至第三分区为300~450℃;

24.第四分区至第五分区为400~500℃;

25.第六分区至第八分区为500~550℃;

26.第九分区至第十二分区为600~650℃。

27.进一步,分区温度设定如下:

28.第一分区至第三分区为300~450℃;

29.第四分区至第五分区为400~500℃;

30.第六分区至第十分区为500~550℃;

31.第十一分区至第十二分区为600~650℃。

32.与现有技术相比,本发明的有益效果:

33.本发明采用水平设置的裂解炉,通过设于裂解炉中的输送钢带进行物料的输送,水平输送克服了生产过程中扬尘大的缺点,避免扬尘大导致的管道堵塞问题,降低了维修率,间接性提高了生产效率和降低了成本,并且输送钢带边传输边加热的方式方便物料受热均匀,提高了产品性能;

34.裂解炉进行分区,分段加热,梯级处理,保障了产品的稳定性,真正实现裂解过程的连续稳定生产,运行周期达到连续运行28天以上,同时裂解产生的炭黑其甲苯透光率可达到83%左右,具备炭黑进行改性造粒的高值化处理条件。

附图说明

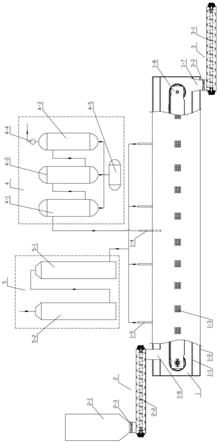

35.图1为本发明的结构示意图。

具体实施方式

36.下面结合附图和实施例对本发明作进一步的详细描述。

37.如图1所示的一种废旧轮胎高效分段式连续裂解装置,其中:包括裂解炉1、进料装置2、排渣装置3、油气处理装置4、烟气处理装置5和控制系统;

38.所述裂解炉1水平设置,所述裂解炉1包括炉体1

‑

1和设于炉体1

‑

1外部的外壳1

‑

2,所述炉体1

‑

1和外壳1

‑

2之间设置有夹层,所述裂解炉1从左往右依次设置有第一分区、第二分区、第三分区

……

第n分区,每一分区侧壁均对应设置有加热器1

‑

3,所述裂解炉1上设置有油气管道1

‑

4和若干组烟气管道1

‑

5,所述油气管道1

‑

4一端与炉体1

‑

1内连通,所述烟气管道1

‑

5一端与夹层连通,所述裂解炉1左端顶部设置有进料口1

‑

6,所述裂解炉1右端底部设置有出料口1

‑

7,所述裂解炉1内设置有输送钢带1

‑

8,所述输送钢带1

‑

8将进料口1

‑

6进入的物料输送至出料口1

‑

7;输送钢带1

‑

8水平输送物料。

39.所述进料装置2设于裂解炉1左端处,所述进料装置2包括料仓2

‑

1和进料螺旋输送器2

‑

2,所述料仓2

‑

1的出料端与进料螺旋输送器2

‑

2的进料端连接,所述料仓2

‑

1的出料端处设置有进料阀门2

‑

3;所述排渣装置3设于裂解炉1右端处,所述排渣装置3包括排渣冷却螺旋输送器3

‑

1,所述排渣冷却螺旋输送器3

‑

1的进料端与裂解炉1的出料口连接,所述排渣冷却螺旋输送器3

‑

1的进料端处设置有排渣阀门3

‑

2;料仓2

‑

1的进料速度和输送钢带1

‑

8输送速度相配合设置,实现了物料的完全裂解,保证了裂解效果的最佳。

40.所述油气处理装置4与油气管道1

‑

4的另一端连接进行油气处理,所述烟气处理装置5与烟气管道1

‑

5的另一端连接进行烟气处理;所述控制系统分别与输送钢带1

‑

8、进料阀门2

‑

3、排渣阀门3

‑

2之间电气连接。

41.进一步,所述料仓2

‑

1底部为向下锥形结构。便于物料落下。

42.进一步,所述n为12。

43.进一步,所述烟气处理装置5包括依次连接的第一脱硫塔5

‑

1和第二脱硫塔5

‑

2,所述第一脱硫塔5

‑

1的下部进气口通过连接管道分别与烟气管道1

‑

5的另一端连接。燃烧后的高温烟气经过第一脱硫塔5

‑

1和第二脱硫塔5

‑

2进行脱硫后达标排放。

44.进一步,所述油气处理装置4包括依次连接第一水冷器4

‑

1、第二水冷器4

‑

2和第三

水冷器4

‑

3,所述第一水冷器4

‑

1的上部进气口通过连接管道与油气管道1

‑

4的另一端连接,所述第三水冷器4

‑

3的出口通过连接管道与离心风机4

‑

4连接,所述第一水冷器4

‑

1、第二水冷器4

‑

2和第三水冷器4

‑

3的底部油出口分别通过油管道与油罐4

‑

5连接。高温油气依次经过第一水冷器4

‑

1、第二水冷器4

‑

2和第三水冷器4

‑

3后,油品进入油罐4

‑

5中,不凝气由离心风机4

‑

4输送至炭黑深加工系统及裂解加热器进行燃烧供热处理。

45.进一步,所述油罐4

‑

5上设置有玻璃视窗。通过玻璃视窗可以观察油罐4

‑

5中流动情况。

46.根据物料量的不同进行相应的分区温度设定。

47.实施例一

48.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

49.1)气密性检验:关闭进料阀门2

‑

3和排渣阀门3

‑

2,开启制氮机向裂解炉1通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

50.2)步骤1)中试压结束后,开启加热器1

‑

3进行点火升温,分区设定温度如下:

51.第一分区至第三分区为300℃;

52.第四分区至第五分区为400℃;

53.第六分区至第八分区为500℃;

54.第九分区至第十二分区为600℃。

55.待所有裂解分区均达到设定温度后,启动输送钢带1

‑

8,同时启动离心风机4

‑

4,将整个系统控制在

‑

200pa~100pa;

56.3)运行稳定后,开启进料阀门2

‑

3和进料螺旋输送器2

‑

2进行进料,进料速度为1t/h,输送钢带1

‑

8将物料从第一分区依次输送至第十二分区,设定物料在裂解炉1内的停留时间为30min;

57.4)反应后的炭渣从出料口1

‑

7送入排渣冷却螺旋输送器3

‑

1中,将其冷却到60℃以下并送入后续工序中;

58.5)反应产生的高温油气通过油气管道1

‑

4进入油气处理装置4中进行处理;反应产生的高温烟气通过烟气管道1

‑

5进入烟气处理装置5中进行处理;

59.6)生产完成后,依次关闭进料螺旋输送器2

‑

2、加热器1

‑

3、输送钢带1

‑

8和排渣冷却螺旋输送器3

‑

1,观察油罐4

‑

5上的玻璃视窗,若无波动,关闭油气处理装置4,待温度降低至150℃,关闭离心风机4

‑

4,待自然降温至室温,生产结束。

60.本裂解生产线的运行周期达到连续运行29天,同时裂解产生的炭黑其甲苯透光率达到83%,具备炭黑进行改性造粒的高值化处理条件。

61.实施例二

62.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

63.1)气密性检验:关闭进料阀门2

‑

3和排渣阀门3

‑

2,开启制氮机向裂解炉1通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

64.2)步骤1)中试压结束后,开启加热器1

‑

3进行点火升温,分区设定温度如下:

65.第一分区至第三分区为375℃;

66.第四分区至第五分区为450℃;

67.第六分区至第八分区为525℃;

68.第九分区至第十二分区为625℃。

69.待所有裂解分区均达到设定温度后,启动输送钢带1

‑

8,同时启动离心风机4

‑

4,将整个系统控制在

‑

200pa~100pa;

70.3)运行稳定后,开启进料阀门2

‑

3和进料螺旋输送器2

‑

2进行进料,进料速度为1.25t/h,输送钢带1

‑

8将物料从第一分区依次输送至第十二分区,设定物料在裂解炉1内的停留时间为45min;

71.4)反应后的炭渣从出料口1

‑

7送入排渣冷却螺旋输送器3

‑

1中,将其冷却到60℃以下并送入后续工序中;

72.5)反应产生的高温油气通过油气管道1

‑

4进入油气处理装置4中进行处理;反应产生的高温烟气通过烟气管道1

‑

5进入烟气处理装置5中进行处理;

73.6)生产完成后,依次关闭进料螺旋输送器2

‑

2、加热器1

‑

3、输送钢带1

‑

8和排渣冷却螺旋输送器3

‑

1,观察油罐4

‑

5上的玻璃视窗,若无波动,关闭油气处理装置4,待温度降低至150℃,关闭离心风机4

‑

4,待自然降温至室温,生产结束。

74.本裂解生产线的运行周期达到连续运行29天,同时裂解产生的炭黑其甲苯透光率达到85%,具备炭黑进行改性造粒的高值化处理条件。

75.实施例三

76.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

77.1)气密性检验:关闭进料阀门2

‑

3和排渣阀门3

‑

2,开启制氮机向裂解炉1通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

78.2)步骤1)中试压结束后,开启加热器1

‑

3进行点火升温,分区设定温度如下:

79.第一分区至第三分区为450℃;

80.第四分区至第五分区为500℃;

81.第六分区至第八分区为550℃;

82.第九分区至第十二分区为650℃。

83.待所有裂解分区均达到设定温度后,启动输送钢带1

‑

8,同时启动离心风机4

‑

4,将整个系统控制在

‑

200pa~100pa;

84.3)运行稳定后,开启进料阀门2

‑

3和进料螺旋输送器2

‑

2进行进料,进料速度为1.5t/h,输送钢带1

‑

8将物料从第一分区依次输送至第十二分区,设定物料在裂解炉1内的停留时间为60min;

85.4)反应后的炭渣从出料口1

‑

7送入排渣冷却螺旋输送器3

‑

1中,将其冷却到60℃以下并送入后续工序中;

86.5)反应产生的高温油气通过油气管道1

‑

4进入油气处理装置4中进行处理;反应产生的高温烟气通过烟气管道1

‑

5进入烟气处理装置5中进行处理;

87.6)生产完成后,依次关闭进料螺旋输送器2

‑

2、加热器1

‑

3、输送钢带1

‑

8和排渣冷却螺旋输送器3

‑

1,观察油罐4

‑

5上的玻璃视窗,若无波动,关闭油气处理装置4,待温度降低至150℃,关闭离心风机4

‑

4,待自然降温至室温,生产结束。

88.本裂解生产线的运行周期达到连续运行28天,同时裂解产生的炭黑其甲苯透光率达到84%,具备炭黑进行改性造粒的高值化处理条件。

89.实施例四

90.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

91.1)气密性检验:关闭进料阀门2

‑

3和排渣阀门3

‑

2,开启制氮机向裂解炉1通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

92.2)步骤1)中试压结束后,开启加热器1

‑

3进行点火升温,分区设定温度如下:

93.第一分区至第三分区为300℃;

94.第四分区至第五分区为400℃;

95.第六分区至第十分区为500℃;

96.第十一分区至第十二分区为600℃;

97.待所有裂解分区均达到设定温度后,启动输送钢带1

‑

8,同时启动离心风机4

‑

4,将整个系统控制在

‑

200pa~100pa;

98.3)运行稳定后,开启进料阀门2

‑

3和进料螺旋输送器2

‑

2进行进料,进料速度为1t/h,输送钢带1

‑

8将物料从第一分区依次输送至第十二分区,设定物料在裂解炉1内的停留时间为30min;

99.4)反应后的炭渣从出料口1

‑

7送入排渣冷却螺旋输送器3

‑

1中,将其冷却到60℃以下并送入后续工序中;

100.5)反应产生的高温油气通过油气管道1

‑

4进入油气处理装置4中进行处理;反应产生的高温烟气通过烟气管道1

‑

5进入烟气处理装置5中进行处理;

101.6)生产完成后,依次关闭进料螺旋输送器2

‑

2、加热器1

‑

3、输送钢带1

‑

8和排渣冷却螺旋输送器3

‑

1,观察油罐4

‑

5上的玻璃视窗,若无波动,关闭油气处理装置4,待温度降低至150℃,关闭离心风机4

‑

4,待自然降温至室温,生产结束。

102.本裂解生产线的运行周期达到连续运行28天,同时裂解产生的炭黑其甲苯透光率达到83%,具备炭黑进行改性造粒的高值化处理条件。

103.实施例五

104.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

105.1)气密性检验:关闭进料阀门2

‑

3和排渣阀门3

‑

2,开启制氮机向裂解炉1通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

106.2)步骤1)中试压结束后,开启加热器1

‑

3进行点火升温,分区设定温度如下:

107.第一分区至第三分区为375℃;

108.第四分区至第五分区为450℃;

109.第六分区至第十分区为525℃;

110.第十一分区至第十二分区为625℃;

111.待所有裂解分区均达到设定温度后,启动输送钢带1

‑

8,同时启动离心风机4

‑

4,将整个系统控制在

‑

200pa~100pa;

112.3)运行稳定后,开启进料阀门2

‑

3和进料螺旋输送器2

‑

2进行进料,进料速度为1.25t/h,输送钢带1

‑

8将物料从第一分区依次输送至第十二分区,设定物料在裂解炉1内的停留时间为45min;

113.4)反应后的炭渣从出料口1

‑

7送入排渣冷却螺旋输送器3

‑

1中,将其冷却到60℃以下并送入后续工序中;

114.5)反应产生的高温油气通过油气管道1

‑

4进入油气处理装置4中进行处理;反应产生的高温烟气通过烟气管道1

‑

5进入烟气处理装置5中进行处理;

115.6)生产完成后,依次关闭进料螺旋输送器2

‑

2、加热器1

‑

3、输送钢带1

‑

8和排渣冷却螺旋输送器3

‑

1,观察油罐4

‑

5上的玻璃视窗,若无波动,关闭油气处理装置4,待温度降低至150℃,关闭离心风机4

‑

4,待自然降温至室温,生产结束。

116.本裂解生产线的运行周期达到连续运行29天,同时裂解产生的炭黑其甲苯透光率达到84%,具备炭黑进行改性造粒的高值化处理条件。

117.实施例六

118.一种废旧轮胎高效分段式连续裂解工艺,其中:包括以下步骤:

119.1)气密性检验:关闭进料阀门2

‑

3和排渣阀门3

‑

2,开启制氮机向裂解炉1通氮气做试压气体,待系统压力升至1.5kpa时,关闭氮气管路进行稳压,若系统压力在20~30min内无变化或压力值下降不超过500pa,则说明系统气密性良好,否则需要查出系统漏气点并密封,再次进行检验;

120.2)步骤1)中试压结束后,开启加热器1

‑

3进行点火升温,分区设定温度如下:

121.第一分区至第三分区为450℃;

122.第四分区至第五分区为500℃;

123.第六分区至第十分区为550℃;

124.第十一分区至第十二分区为650℃;

125.待所有裂解分区均达到设定温度后,启动输送钢带1

‑

8,同时启动离心风机4

‑

4,将整个系统控制在

‑

200pa~100pa;

126.3)运行稳定后,开启进料阀门2

‑

3和进料螺旋输送器2

‑

2进行进料,进料速度为1.5t/h,输送钢带1

‑

8将物料从第一分区依次输送至第十二分区,设定物料在裂解炉1内的停留时间为60min;

127.4)反应后的炭渣从出料口1

‑

7送入排渣冷却螺旋输送器3

‑

1中,将其冷却到60℃以下并送入后续工序中;

128.5)反应产生的高温油气通过油气管道1

‑

4进入油气处理装置4中进行处理;反应产生的高温烟气通过烟气管道1

‑

5进入烟气处理装置5中进行处理;

129.6)生产完成后,依次关闭进料螺旋输送器2

‑

2、加热器1

‑

3、输送钢带1

‑

8和排渣冷却螺旋输送器3

‑

1,观察油罐4

‑

5上的玻璃视窗,若无波动,关闭油气处理装置4,待温度降低至150℃,关闭离心风机4

‑

4,待自然降温至室温,生产结束。

130.本裂解生产线的运行周期达到连续运行28天,同时裂解产生的炭黑其甲苯透光率达到83%,具备炭黑进行改性造粒的高值化处理条件。

131.实施例一至实施例六性能条件见表一

132.表一:

[0133][0134]